煤矿井下超高水材料开放式充填开采技术的应用研究

2019-04-09杨国栋

杨国栋

(西山煤电集团有限责任公司工程质量监督站,山西 太原 030053)

0 引言

近些年来,国家提高了对环境保护的要求,各个煤炭企业大力进行可持续发展,钱鸣高院士等提出了煤炭资源的绿色开采技术这一概念,而绿色开采技术中十分重要的一环便是井下的充填开采作业[1]。根据充填作业所使用的材料不同,可将充填开采工作分为分水砂、矸石和膏体充填等。虽然这些技术在实际中均有所应用,但是伴随着的也有一些不足,主要包括以下几点:

1)实施的步骤比较复杂,前期花费较多,系统的可靠性不高;

2)填充采空区所用的材料主要为固体,在井下不方便运输,增大了井下人工消耗;

3)对采空区填充较慢,且具有较高的劳动强度;

4)会影响到井下工作面的回采作业,影响采煤工作效率;

5)填充之后采空区不够密实;

6)填充材料花费成本较高。

以上的不足制约了填充技术在采空区中的应用,所以,为避免这些不足,开发新型低成本、高性能的填充材料和适应性强的填充工艺显得十分重要。

1 超高水材料充填工艺

超高水材料作为一种新型的填充材料,其具有很高的水体积分数,可达到97%。它包括A、B两种组成部分[2],A部分由缓凝剂和铝土矿的燃烧产物复合而成,B部分则由CaSO4复合速凝剂制成,A和B两部分的用量比例为1:1。

应注意调节水体积在95%~97%之间,根据各部分组成添加剂量的不同,可以制成不同抗压强度和初凝时间的超高水材料,以满足对材料的不同需要。其中,初凝时间可调节的范围是480s~5400s,最终抗压强度可调节的范围是:0.7MPa~1.5MPa。超高水材料的两个组成部分在不混合的情况下,可在1.3d~1.7d内不会凝固。若两个部分混合接触,则会进行快速水化反应,并凝固成型。本文设置水体积95%作为划分材料是否为超高水材料的分界线。超高水材料水灰比可达12:1,而普通的则约为2:1,超高水材料用水量更大,极大地减少材料的用量,降低了填充材料的成本。

在我国,制作超高水填充材料的用料获取容易,且生产起来较为简单。该材料的特点是早期强度高、凝结快速、单桨流动度高、可根据需要调节凝结时间等,材料固化成型后不会发生收缩变形,力学强度良好,三轴压载下可以较好保持原来的特性。该材料应在较为密闭和湿润的环境中使用,否则易风化腐蚀而降低材料性能。因此,在煤矿井下进行采空区填充时,采用超高水材料可充分发挥其良好的填充性能。

结合超高水材料的一些性能,并以此为基础,绘出其进行充填作业时的工艺流程图见图1。

图1 超高水材料的充填采空区工艺

超高水材料的A料和B料制浆的设备是一样的,二者的制浆过程中的配料都是采用PLC来控制的,以准确按照配方配制浆液,减小误差。这一制浆系统可在地面或者井下进行作业,可以高效配制超高水材料用于采空区注浆。当A液和B液制备量足够时,将二者经各自的输送管路同时注入采空区,使其混合并反应,一直到将采空区注满。填充工作与采煤工作之间不会产生影响,可以保证两种作业同时进行。

2 开放式采空区充填方法

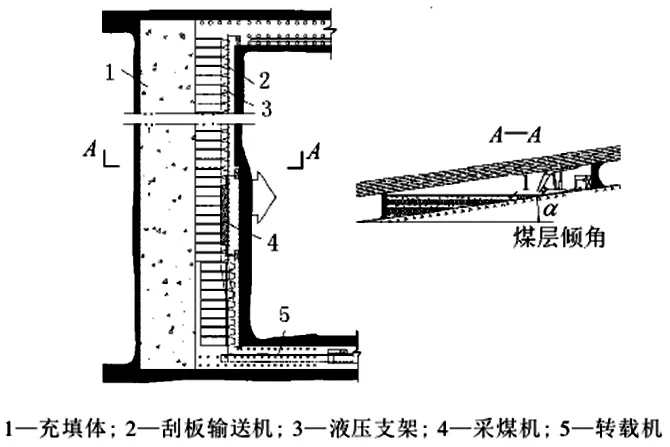

这一方法是在仰斜开采条件下,把超高水材料A、B两种单液分别经各自的管路同时注入采空区进行充填[3-4],二者混合后进行水化反应,从而填充采空区,起到充填的效果,如图2所示。

1)优点:采用开放式充填开采时,对采空区的填充工作不会影响采煤工作的进行,回采工作面的采煤产量不会因填充工作的进行而受到影响。这种填充方法操作简单,需要人工较少,方便管理。由于填充作业不经过采空区,所以其过程具有较高的安全系数。

2)缺点:在有较大采高或者煤层的倾向比较小的情况时,开放式充填对邻近采空区上覆的岩层起不到及时且有效的控制作用,但是在工作面的后部建造一面挡浆墙使得充填材料浆液的液面升高,这可以减小顶板悬露跨距,较好地对采空区进行有效的充填。但是,工作面的涌水会增大充填材料浆液的水灰比,对其性能造成不利影响,进而影响了对采空区的充填效果。

3)应用的条件:开采方式应为倾斜方式,且悬露顶板跨距要比基本顶初次垮落步距小,若无法达到该条件可采取其它方式使其满足条件。

图2 开放式充填开采

3 工业试验

本技术从2008年9月份开始,就已经应用于邯郸陶一煤矿等许多煤矿。除了上述煤矿一直在利用这项技术来填补采空区外,邯郸矿业集团和矿业集团正计划将其推广到自己所属的煤矿。此外,根据超高水材料的特性,不仅可用于矿山采空区充填,而且在堵水、充填、注浆、防火等方面具有良好的应用前景。

陶一、田庄两座煤矿在采用了本技术之后,细致测量了地上及地下的应用情况,以考察本技术在采空区填充工作中的应用成效。陶一煤矿在采空区填充作业中全面采用了本方法,故以陶一煤矿为例,考察其充填开采效果,具体结果如下图3所示,并得到了以下的结论:

图3 采空区充填效果

1)通过地表观查与测量发现,在充填开采之后,地面最大下沉距离为220mm,并且周围建筑物没有出现明显的裂纹,对环境的破坏等级能够符合国家规定。

2)对采空区进行了填充之后,其上覆岩层活动较为平缓,且填充进行得越早,岩层越稳定。

3)填充之后,工作面中使用的单体支柱和所使用的液压支架的在作业时遇到的阻力能保持在一个较为稳定的水平,且防止顶板来压现象的出现。

4)在进行填充开采作业时,采动的原因对回采巷道产生显著影响的区域为工作面前方50m的范围,与垮落法开采相比,其受采动影响的区域更小。

5)充填结束后,在井下挖探测巷和打钻孔进行窥探,发现本文采用的开放式填充方法,能够将所用的超高水材料注满采空区区域,且材料能够渗入采空区周围煤岩层裂隙内,对其进行封堵填充。上覆岩层中裂隙越发育,裂隙之间通透性越高,则填充材料浆液越容易渗透,提高了材料对采空区的充填效果。

6)填充工作结束后,经观察发现,本文所采用的填充工艺及材料有效填充了采空区,并对直接顶提供了良好的支护,避免直接顶塌陷掉渣现象的发生。

7)在充填作业中采用了本技术,使得采空区的填充率达到了85%,并且所用的充填材料固结后能将整个采空区充满,材料本身也牢固密实,具有较高的抗压强度,对上覆岩区起到很好的支护作用,减缓其活动的剧烈度。

本技术在采空区中的实际应用表明,采用的填充方式所花耗的成本在70~85元之间,相比其它充填方式,成本是最低的。为煤矿中的“三下”压煤开采提供了一种有效的方法,延长了矿井的使用寿命,给矿山的可持续发展奠定了基础。

4 结 语

超高水材料开放式充填开采技术在一些矿井的成功实施,说明该技术能够有效解决煤矿的“三下”压煤开采问题,具有广阔的应用和推广前景。主要结论如下:

1)由于煤矿井下采空区的环境较为潮湿和封闭,因此,在采空区内使用超高水材料能取得十分良好的效果;

2)本文所采用的采空区填充工艺操作起来较为简便,前期资金投入较低,对劳动强度的需求较小,且较高的机械化程度使得填充作业的成本较小,实际应用起来十分便捷。同时,进行充填作业时,不会对正常的采煤作业产生影响,填充结束后可有效支护上覆岩层,较少塌陷冒落现象。

3)在采空区利用超高水材料进行充填能防控顶板突水、采空区内的遗煤自燃等,且可以消除大量的矿井废水,防止对地下水系造成破坏。