煤矿井下一氧化碳异常原因及处理对策

2019-04-09张清

张 清

(重庆渝新能源有限公司永荣管理中心,重庆 荣昌 402465)

1 矿井简况

永川煤矿位于重庆市永川区红炉镇境内,于1951年3月开工建设,1959年12月建成投产,设计生产能力45万t/a,核定生产能力42万t/a,矿井隶属重庆能源投资集团永荣矿业有限公司,属国有企业。矿井采用平硐+暗斜井开拓方式,两翼对角式抽出式机械通风,四级绞车串车提升,四级水泵接力排水,双回路供电,走向长壁采煤法,采区前进式区内后退式开采。生产采区三个:分别为-500m水平北一采区、-350m水平下南一采区和-500m水平南一采区,全矿共布置有三个采煤工作面,两个掘进工作面。

2 一氧化碳异常地点及相关情况

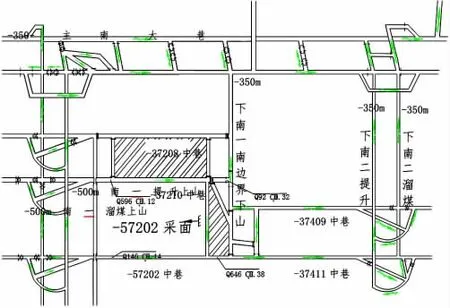

永川煤矿一氧化碳异常区域位于-500m水平南一采区-57202采煤工作面边界。该面为-500m水平南一采区首采面,于2017年3月开始回采,出现一氧化碳异常情况时已推进260m左右。该面采用沿空留巷无煤柱开采,只在采面边界留设有保护煤柱。该面通风方式为Y型通风,采用下行顺向掺新的方式,由矿井南翼主风机供风,正常生产风量约为700m3/min(包括掺新风)。该面上尾巷末端设有调节风墙,未全部封闭,有部分风通过上尾巷和采空区进入-500m南一采区南边界上山(见图1)。

图1 -57202采面正常开采时通风系统图

3 一氧化碳异常事情经过

2017年7月21日13时36分,永川煤矿南翼总回风巷发生了一起透水涉险事故,因透水冲刷巷道,导致大量砂石冲入南总回风巷下部,造成南总回风巷堵塞、南翼主要通风机停运、矿井全面停产。事故发生后,永川煤矿迅速成立事故抢险救援指挥部,永荣矿业公司救护大队参与抢险救援,有序组织井下人员撤离,确保当班入井所有人员全部安全出井。为了给南总回风巷侦察、修复创造条件,避免矿井南翼相关区域瓦斯积聚,矿井先后两次对井下通风系统进行了优化调整,实施了北风南调。2017年7月22日晚上20时,救护队带机沿-350m南大巷进入南总回风巷下口侦察时,随身携带的多参检测仪发现-350m南六石门以北大巷CO浓度达到13PPm。随后,矿井安排救护队员进一步加强了对一氧化碳的跟踪观测,7月24日早上5时30分,发现-350m南六石门以北大巷CO浓度达到了18PPm(正常生产时没有CO);7月24日晚上20时40分,发现-350m南六石门CO浓度达到了220PPm,为确保井下安全,指挥部立即下令停止井下作业,撤出了井下所有人员,并向公司调度室及相关领导作了汇报;7月26日下午18时30分,指挥部组织救护队员带机对一氧化碳来源进行侦查,发现一氧化碳主要来源于南一采区南边界-57202采面上巷尾部及-37208中巷尾部密闭处。

4 一氧化碳异常原因分析

一氧化碳出现异常涌出点位于南翼采区南边界-57202采面独立回风流中,结合井下实际情况,分析认定一氧化碳来自于-57202采空区遗留煤炭氧化自热产生。

1)矿井将57202采面定为矿井闭坑前南翼最后一个回采工作面,将原本应预留的-350m下南二北边界下山的护巷煤柱回采了约四分之三,一定程度破坏了其采空区的密封性;

2)其余下的煤柱因受压破坏后增大氧化面,类似于采空区遗煤;

3)工作面回风随巷道在采场附近绕行,增加了通风阻力、加剧了采空区漏风;

4)南翼风机停运,改变了工作面原通风状态,改变了采空区气象环境条件,造成局部区域风量减弱,温度升高,给煤层氧化自热进一步创造了条件。

5)无乙稀、乙炔产生,说明未达到自燃阶段。

5 一氧化碳异常处理对策

1)封堵疑似发生一氧化碳区域,采用注氮灭火技术处理一氧化碳。

氮气是一种无毒的不可燃气体,无腐蚀性,化学性质稳定。既可以迅速有效地扑灭明火,又可以防止采空区遗煤自燃。使用注氮处理一氧化碳具有恢复工作量小,不损坏设备等优点。其原理:氮气注入采空区降低氧气浓度。氮气的取制采用分离空气制取氮气。

注氮封堵是关键。永川煤矿对-57202采面所在区域于7月28日建造了4组密闭墙,封堵一氧化碳异常区域。具体如下(见图2):

图2 一氧化碳异常区域封闭示意图

在距-37411开切眼以南不大于5m处的-37409中巷内构筑一道密闭墙(代号D),墙体厚度1.0m。

距-350m主南配风巷与-350m下南一南边界交岔口以下15m处构筑一道防冲击墙,高度1.5m,墙体厚度1.0m;再在该防冲击墙以上间隔10m处构筑一道密闭墙(代号C),墙体厚度1.0m。

距-37210中巷开口点以南不大于5m处建造一道密闭墙(代号B),墙体厚度1.0m。

距-57202中巷开口点以南不大于5m处建造一道密闭墙(代号A),墙体厚度1.0m。

-37411中巷因积水将巷道全部封闭。

2)注氮可靠。永川煤矿自身没有注氮设备,发生一氧化碳异常后从南桐公司租用注氮机,于7月29日开始通过A、B两道墙上预留孔向封闭区内注氮处理一氧化碳。其注氮管路利用矿井先前安设的∮108压风无缝钢管,要求不漏气、不堵塞,注氮机安设在-500m水平南一采区下车场。先后连续累计向封闭区域注氮42.5756万m3。

3)采用均压通风技术处理一氧化碳异常。均压通风处理一氧化碳异常实质是借助均压防灭火技术,利用风窗、风机、调压管等调压设备,改变漏风区域的压力分布,降低漏风压差,减少漏风,从而达到抑制遗煤自自燃、惰化火区或熄灭火源的目的。

永川煤矿利用调节风窗改变一氧化碳异常区域压力分布,先后在-37210中巷密闭墙外侧、-57202中巷密闭墙外侧进风端以及采区内上部不用车场进风侧等建造调节风墙,达到一氧化碳异常区域均压的目的。

4)加强日常检测手段,开展定期清风堵漏,每天均压通风系统复查,每天气体取样化验检测、每班注氮系统检查。

6 实施效果

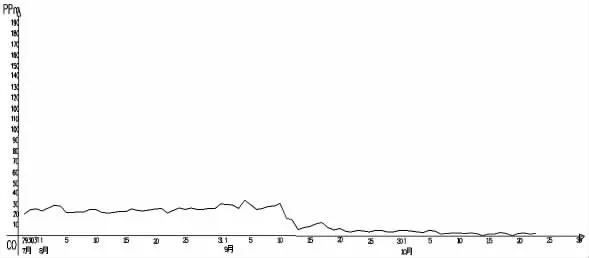

根据每天取样分析化验情况看,封堵区域回风侧(下南一南边界密闭墙内)一氧化碳、氧气浓度自9月11日起开始呈下降趋势。一氧化碳于9月18日后持续稳定在10ppm以下;氧气在9月23之后,封闭区域几组密闭墙内均持续稳定在5%以下;矿井空气中及封闭区域内均未检测出乙稀、乙炔气体;空气温度及封闭区域内水温无异常变化,满足《煤矿安全规程》依据火区启封条件,达到了预期效果(见图 3、图 4)。

图3 下南一南边界密闭内CO气体分析曲线

图4 下南一南边界密闭内O2气体分析曲线

7 经验教训及结论

1)强化通风系统管理。通风系统是矿井生产系统的主要组成部分,其目的是矿井各作业地点供给新鲜空气、排出污浊空气,可见通风系统的稳定、可靠至关重要性。应严格每周一次安全评估及专业检查通风系统,发现问题及时处理。

2)强化采空区气体检测。按照《煤矿安全规程》规定,严格执行氧化氮、一氧化碳、二氧化硫、硫化氢等定期检查,特别是对采空区密闭墙内气体进行了每月一次的取样化验,检测是否存在一氧化碳等气体存在。

3)强化应急值守。严格执行24小时值守制度,每天确保矿领导和专业技术负责人一起值班,应急值守期间,值守工作人员要保证24小时通讯联络畅通,确保各类突发信息报告及时、处置及时。

4)强化风险排查。永川煤矿发生“7.21”透水涉险事故发生的根本原因就是对周边小矿的排查不到位,致使开采所形成的老空水压穿了南总回风巷穿过的三号(火夹)煤层煤岩柱而发生的透水事故,造成南翼风机停运,改变了工作面原通风状态,改变了采空区气象环境条件,造成局部区域风量减弱,温度升高,采空区落煤及采区边界留设煤柱被压碎后氧化产生了一氧化碳。

认真做好专业风险排查,开展好专业风险隐患排查整治,做到由分管矿领导亲自抓,做到排查有计划,检查有结果,隐患整改有方案,安全措施有保障,通过排查和整治,最大限度预防各类灾害和事故发生。