近距离煤层采空区下回采巷道支护技术研究

2019-04-09宁琦

宁 琦

(大同煤矿集团有限责任公司四台矿 ,山西 大同 037005)

0 引言

我国的煤炭资源不仅储量丰富,而且赋存条件复杂多样,尤其近距离煤层群在我国广泛分布。目前,我国近距离煤层群多采用下行式开采顺序,受近距离上煤层采动影响,下煤层及其顶底板岩层完整性遭到破坏。另外,下煤层开采过程中,回采巷道围岩还会受到上部残留区段煤柱的应力集中效应,使下部煤层及岩层间的应力环境变得更加复杂。因此,在进行近距离煤层群下行式开采过程中,下煤层回采巷道围岩的稳定性控制技术是煤矿安全的重要保障。

在近距离煤层群开采方面,学者们根据不同煤层群赋存的具体地质条件,从回采巷道布置和支护系统设计等方面进行了大量研究。为了进一步探讨近距离煤层采空区下回采巷道围岩支护技术,本文以山西某矿区的近距离煤层群的下煤层回采巷道围岩稳定性控制为工程背景,根据该矿煤层的具体地质条件和矿压显现情况,进行了回采巷道支护方案的设计,并对支护效果进行了监测和分析。研究结果可为相似煤层群的安全开采提供借鉴。

1 工程概况

1.1 煤层赋存条件

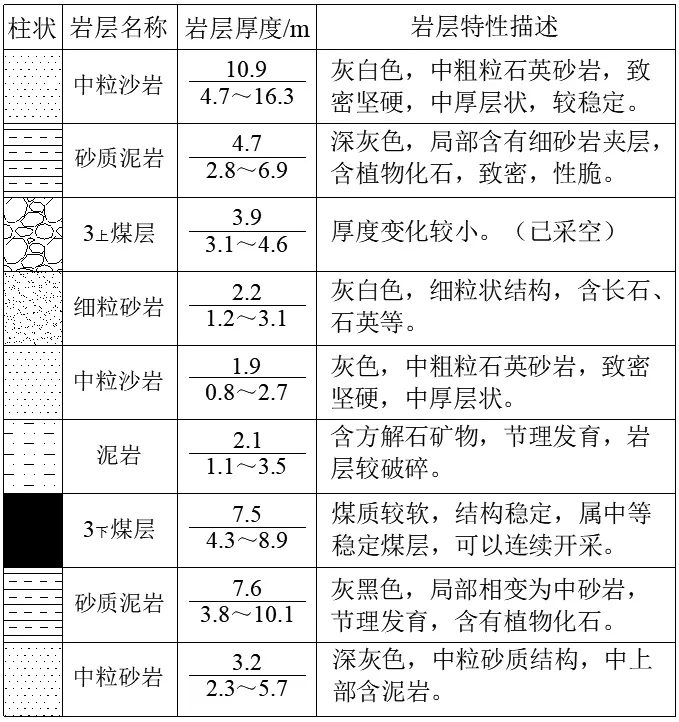

如图1所示为矿井的钻孔柱状图。该矿的主采煤层为3#煤,平均埋深大于500m,分为3上和3下煤层,两层煤的平均间距为6.2m,属近距离煤层。目前,3上煤层已经全部开采完成,并且采空区基本被压实。3下煤层平均厚度为7.5 m,倾角2°~5°的近水平煤层,上覆顶板岩层依次为泥岩、中粒砂岩、粗粒砂岩。3下煤层工作面设计为一次采全高的综合机械化采煤方式。

下煤层首采32501工作面的回采巷道仍使用上煤层回采巷道的支护方式,在进行在32502工作面回采过程中,回采巷道围岩破坏变形量严重,并且由于顶板破碎大,巷道维护困难,给生产造成严重威胁。

图1 煤层及顶底板岩层综合柱状图

1.2 底板受力状态及破坏理论

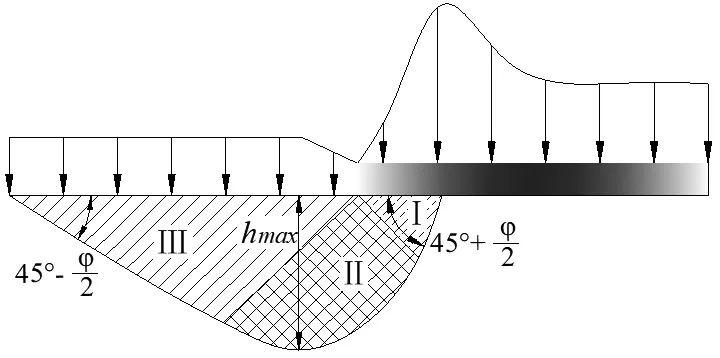

煤层开采过程中,由于采动影响,采场周围煤岩体内的应力会重新分布。以底板破坏为例,底板岩层破坏的滑移线理论认为,受工作面前方煤岩层内超前支承压力的作用,在一定范围的底板岩层内会出现应力分布的不同区域,即压缩区(Ⅰ)、膨胀挤压区(Ⅱ)和应力释放区(Ⅲ),并且随着回采工作面的不断推进,三区也处于动态转移过程中,从而使底板岩层发生连续性的破坏,煤层底板岩层破坏的滑移线场见图2。

图2 底板岩体破坏滑移线场

根据滑移线场理论,煤层底板由于受到支承压力作用而引起的最大破坏深度hmax为:

式中:M为煤层采高,m;k为超前支承压力的应力集中系数,根据煤层赋存及开采技术条件确定,一般在2~5之间取值;γ为上覆岩层的平均容重,N/m2;H 为煤层的埋深,m;C为煤体粘聚力,MPa;φ—煤体的内摩擦角,rad;φf为底板岩层的内摩擦角,rad;f为煤层与顶底板岩层接触面的摩擦系数,简化条件下可取f=tanφ;ξ为三轴应力系数

由公式(1)可得3上煤层开采引起的底板岩层最大破坏深度可达到1.69 m。3上和3下煤层的间距在4.3~7.9m之间,并且中间含有一层平均厚度为2.1m,强度较低的砂质泥岩,因此,3上煤层开采将严重影响3下煤层顶板(即3上煤层底板)的完整性。

2 回采巷道支护设计

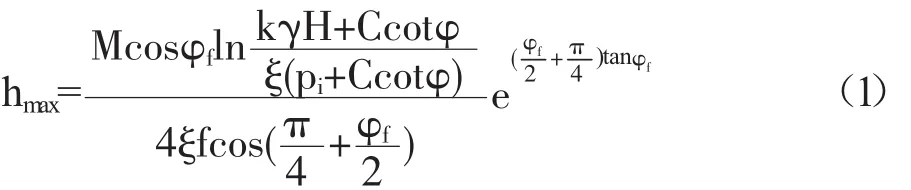

考虑到下煤层顶板受到上部煤层开采的采动扰动及采后遗留煤柱应力集中效应等的影响,并且鉴于首采面回采巷道围岩裂隙发育、顶板破碎、巷道不易维护等问题,因此,决定对下煤层的回采巷道顶板及两帮进行加强支护,以防止冒顶、片帮等事故,保证回采巷道的稳定性。同时,根据3上煤层回采巷道的普通支护方案及支护经验,确定采用高强高预紧力锚杆、短锚索为顶板和两帮支护措施,金属网为表面支护措施的加强支护系统。

顶部锚杆:将顶部锚杆的直径由20mm加大到22mm,锚杆长度由原来的2400mm增大到3000mm,即采用Q500 φ22mm×3000mm锚杆,间排距仍为1500mm×1500mm,在此基础上,为了进一步提高支护围岩的整体性,配合W型钢带托盘使锚杆预紧力得到有效的扩散。

顶部锚索:为了增加了支护系统的整体性,考虑到两层煤之间的岩层厚度在8~10m,决定与锚杆并排使用两根φ21.6mm×4000mm的锚索,两根锚索的间距为2200mm。

帮部锚杆:采用20mm×2500mm的普通锚杆锚杆,间排距700mm×700mm,另外,考虑到3下煤层的煤质较软,为了防止严重片帮事故的发生,由于煤质较软易产生片帮,两帮上部2根锚杆采用32mm×3500 mm锚杆,并配合W型钢带托盘。

金属网:为了防止漏顶漏矸,在顶板和帮部辅助使用金属网和钢筋托梁。回采巷道支护系统的断面布置如图3所示。

图3 回采巷道断面支护系统布置示意图

3 巷道围岩稳定性控制效果

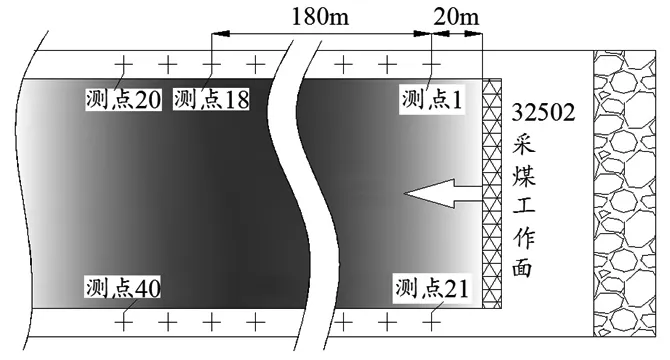

为了验证32502工作面回采巷道支护方案的支护效果,采用“十字交叉法”对回采巷道的锚杆受力和顶底板及两帮移进量进行实时检测,以此分析巷道围岩的变形破坏规律,两巷测点布置如图4所示。

图4 回采巷道监测点布置示意图

从各个监测点的监测数据可知,各个测点位置巷道围岩的变形规律基本一致,因此选取具有代表性的18#测点进行锚杆受力和围岩移近量的规律分析。监测过程为该测点距离工作面200m和工作面推过测点100m的范围,根据工作面的推进速度计算监测天数为20天。

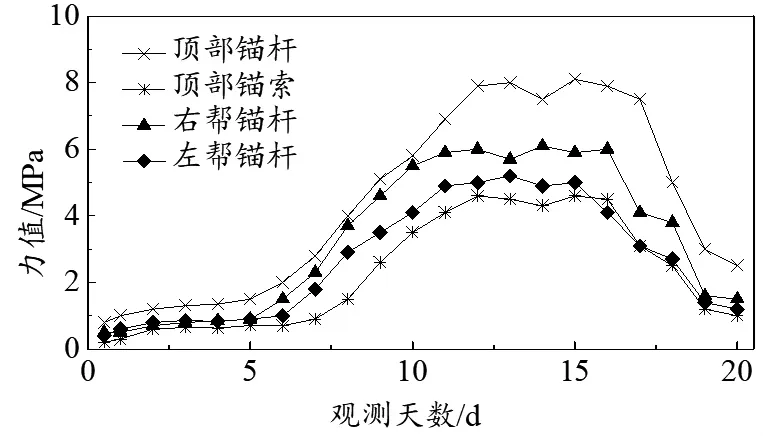

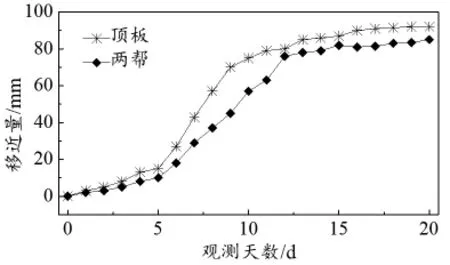

从图5所示的锚杆受力变化曲线可知,随着回采工作面的不断推进,锚杆、锚索的受力变化趋势基本相同,并且从第6d开始力值开始增大,在6~12d范围内基本呈线性增加,在第12d左右趋于稳定,稳定维持天数为12~16d,随后力值开始下降到另一较低稳定状态,锚杆锚索最大力值在设计承载能力范围内。从图6顶底板及两帮的移近量变化曲线可知,从第7d开始巷道围岩变形明显加快,在第15天时变形量增长较小,开始趋于稳定,顶底板最大移近量为92mm,两帮最大移近量为85mm,在规定允许的范围内,不会影响巷道的正常使用。

图5 锚杆锚索受力变化走势图

分析其原因主要是工作面推进过程中受超前支承压力的影响较大和工作面推过后较短距离内采动的影响,造成6~16d观测数据明显增大。综合比较,32502回采工作面巷道变形量明显小于首采面32501的变形量,改进后的支护参数满足该条件下的回采巷道围岩变形要求,支护效果良好。

图6 回采巷道围岩移近量走势图

4 结论

1)在近距离煤层采用下行式开采方式时,要尤其关注上煤层开采造成的底板破坏,加强下煤层开采时的回采巷道支护,及时有效地控制围岩变形,以保证下煤层回采过程的安全性。

2)实践证明,通过采用高强高预紧力锚杆、短锚索为顶板和两帮支护措施,金属网为表面支护措施的加强支护系统,对下煤层回采巷道进行支护,可使围岩及支护系统形成一个有效的支护整体,从而显著增强围岩自承载能力,支护效果较好,可满足回采巷道的设计和使用要求。