同忻矿8106工作面坚硬顶板水压致裂技术研究实践

2019-04-09武洁

武洁

(大同煤矿集团有限责任公司资源筹备处 ,山西 大同 037003)

1 工程背景

同煤集团同忻矿8106工作面现主采石炭系太原组3~5#煤,煤层均厚14.47m,平均开采深度约417m,煤层平均倾角为3°,属于近水平煤层,上覆直接顶为均厚12.52m的砂质泥岩、2#煤层及细砂岩组成的复合顶板,老顶为均厚15.11m的细砂岩中砂岩互层(K3老顶),该老顶岩性致密、以石英和长石为主、强度及稳定性均较好。工作面采用综采放顶煤开采工艺,该工作面纯煤层厚度为13.33m,采煤高度3.5m,放煤高度9.83m,采放比为1:2.81,煤机截深为0.8m,一采一放,全部垮落法处理采空区。

通过对8105工作面回采过程中矿压观测可知,老顶的初次来压步距约为130.8m,周期来压步距约为18.3m左右,来压期间顶板压力较大,持续时间较长,液压支架安全阀开启频繁,活柱下缩量最大可达到300mm/h,工作阻力可达到14000kN以上,工作面中部矿压显现强于两个端头,同时伴随煤壁片帮等现象发生,片帮深度可达1000mm以上。顺槽超前支护段出现支柱折损、钢梁压弯、顶板急剧下沉等强矿压现象。对工作面上覆顶板运动的微震监测结果表明,特厚煤层回采动压影响范围为工作面煤壁前方50~60m范围,对上覆顶板影响高度在170m左右。

2 坚硬顶板水压致裂控制技术

同忻矿所采石炭系特厚煤层在使用综放开采技术时所表现出的强矿压现象是多种因素综合作用的结果,地质构造导致的应力集中程度高、煤层上覆数层厚硬顶板的分期破断变形失稳、回采巷道动压应力高、侏罗系上组煤采后遗留的采空区及煤柱等,都会导致强矿压现象发生。针对该矿特厚煤层的赋存情况及生产条件,仅靠提高液压支架对顶板的支承强度无法完全阻止强矿压现象的发生,因此通过对顶板强度进行弱化,对高应力条件进行缓解,合理选用支架工作阻力,才能从根本上防止上述强矿压现象的发生。

2.1 水压致裂施工工艺流程

水压致裂工业性试验选在同忻矿8106工作面进行,所需压裂设备主要有:隔爆型水利压力电动机、BZW200/56型注水泵、容积3000L的SX3000型清水箱、电器控制箱、切槽钻头、封孔器及安装杆等。

注水施工包括钻孔、封孔及注水三个步骤,其设备布置如图1所示。

图1 水压致裂施工系统布置图

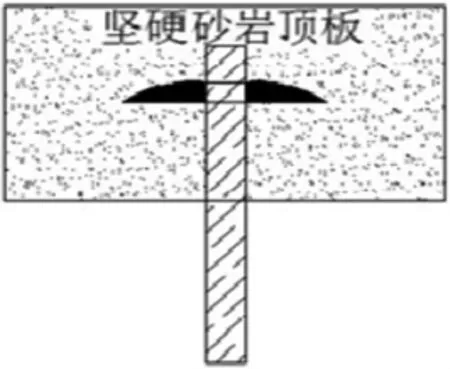

1)钻孔。将钻机放置于工作面顺槽内,若巷道断面大小无法满足设备需求可新开掘钻场,根据设计方案中的仰斜及水平角度朝顶板进行钻孔,所需钻机型号根据岩层情况及钻孔参数来选取,针对砂岩顶板可选用TXU-75型、FRA-160型或MYZ-150型。为方便钻孔及封孔施工的进行,施工点应壁面光滑、岩层内无明显的节理裂隙及离层等现象,钻孔施工完成后将切槽刀具放入钻孔底部以切出楔形槽,如图2所示。

图2 切槽示意图

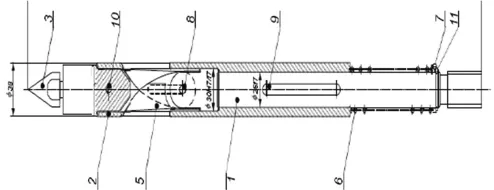

2)割缝。割缝设备如图3所示,将机身1与导向装置组合在一起,其中有一个纵向的开槽,刀具5通过螺栓8连接在机身1上,并将其放置于导向装置2轴线方向的切槽中,使其能在轴线方向运动。上述设备原件除可同时运动外,可沿着轴向和径向带动稳定装置10进行运动。通过复位弹簧可以使处于极限拉伸状态的导向装置2和机身1连接。刀具5处于导向装置外部,通过剪切方式向前运动。在仪器的末端有定向锥3和连接器,通过二者的作用使钻杆与仪器相连接。

图3 割缝设备示意图

在具体施工中,首先将设备机身和钻孔相连接并放入钻孔中,同时将定向锥推入孔底。机具在孔中先原地进行空钻,待将钻孔中的泥浆冲出并有清水流出时,随后向前推动钻杆运动,其向前移动量应小于切槽纵向方向的长度,进而将裂缝预切出。钻杆在运动时应缓慢进行,以防止将刀具损坏。钻杆不向前移动时应原地旋转1min左右,以方便钻具从切缝中移出。在钻机停止转动且待复位弹簧将刀具撤回后,将钻杆从钻孔中取出。

3)封孔。采用专用橡胶封孔器进行封孔,将其放入钻孔内指定位置,当注液压力达到9~12MPa时,使封头在钻孔中膨胀,即可实现封孔。

4)注水。水源可使用矿井水,将水由地面蓄水池经井下输水管路送到钻孔施工地点,将水过滤后通过高压注水泵将其注入顶板中,在水泵的注水口和出水口分别安装流量计和压力表,以对注水量和出水压力进行监测。

5)监测。通过监测仪器设备对水力压裂过程进行实时监测,需重点监测注水压力及孔周边岩体压力等,当岩体压力下降至5MPa时,可认为岩体已压裂,致裂完成。

2.2 水压致裂弱化顶板关键参数确定

现场施工效果的好坏受煤岩体物理力学参数、钻孔及注水参数等。当工作面长度低于100m时可单向布置钻孔,当工作面长度超过100m时可双向布置钻孔,同时应考虑钻孔深度、钻孔角度、钻孔间距、封孔长度、注水量、注水压力及注水时间等。

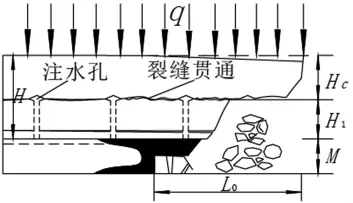

1)水压致裂位置,通过水压致裂应使上覆厚硬顶板岩梁的悬露高度减小,使其抗弯截面系数减小、完整性遭到破坏,最终减小顶板岩梁的极限垮落步距,从而缓解厚硬顶板大面积垮落而造成的强矿压现象,水压致裂位置如图4所示。

图4 水压致裂位置

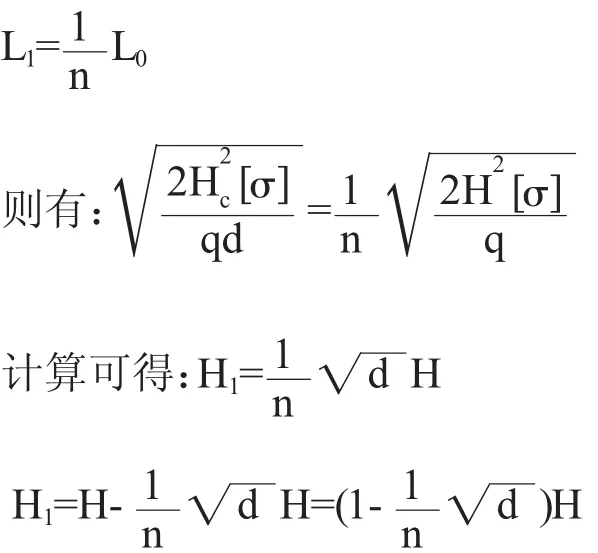

顶板岩梁的弯矩极值Mmax和抗弯截面系数分别为:

其中:

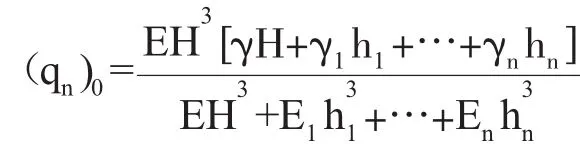

(qn)0为坚硬岩层上覆n层岩层作用于其的载荷值,按下式计算:

式中:hi为顶板上覆岩层的厚度;E和Ei分别为坚硬岩层及其上覆各岩层的弹性模量;γ和γi分别为坚硬岩层及其上覆各岩层的容重;L0为顶板极限破断步距;d为水压致裂后坚硬岩层及其上位岩层载荷传递系数;Hc为水压致裂后残余顶板岩层厚度。若要求水压致裂强制放顶后的顶板极限破断步距L1是未采取措施前L0的的1/n倍,则进采用水压致裂措施时的钻孔深度H1可由下式计算:

将该工作面相关参数带入计算可得致裂到关键层垂高为54m,考虑到现场长距离钻孔施工难度大,因此致裂的顶板垂高为30m,钻孔倾角按45°选取,最终的钻孔斜长为43m。这样致裂的岩层可缓解厚硬顶板破断变形而导致的失稳现象。

2)钻孔间距,主要由注水孔的湿润半径来确定,而湿润半径通常与致裂岩层的岩性、注水量、注水时间及注水压力等,应结合实验与现场综合确定。通常按30~40m选取,在现场试验时,在距离注水钻孔20m的观测钻孔发现有液体流出,由此可知,当钻孔间距设计为40m时,可确保在水压致裂作用下相邻两孔可发生贯通,对坚硬顶板起到致裂破断作用。

3)封孔长度,封孔选用专用橡胶封孔器,其全长为40m,有效封孔长度为38m。

4)注水压力,致裂水压应大于煤岩体的抗拉极限强度,从而达到既能将煤岩体破裂,同时不会使水压从裂隙中释放,根据工作面实际情况,将致裂水压力取56MPa。

5)注水量与注水时间,顶板注入高压水量的大小对施工效果影响很大,若注水量过小,则无法有效弱化顶板,若注水量过大,则导致顶板过于破碎,易引发冒顶事故。注水量可通过浸水试验和施工条件综合确定。在现场施工中,单孔注水量可按0.8m3取,单孔注水时间约500s左右。

2.3 水压致裂施工工艺及效果分析

受8106工作面回采动压影响,5106巷来压明显,巷道顶板发生严重的破碎变形,因此在5106巷内进行定向水压致裂施工,钻孔终孔位置位于K3老顶,通过对弱化处理使其能够在工作面回采过程中及时发生垮落,及时释放顶板压力,防止强矿压现象发生。5106巷与上区段采空区间区段煤柱宽度为38m,为缓解采空侧悬顶结构对本工作回采影响,水压致裂钻孔施工位置朝向8105工作面采空区,钻孔间距按40m设计,在地质条件较差的地段可适当增大或减小孔间距,钻孔施工如图5所示。

图5 8106工作面水压致裂钻孔施工示意图

3 施工效果分析

通过对工作面坚硬顶板进行水压致裂施工,使工作面上覆顶板断裂位置内移,围岩高应力由采空侧向煤体深部转移,避免了回采巷道在超前支护段外出现采空侧围岩悬臂结构和本工作回采动压的双重影响,使回采巷道处于低应力区,矿压显现强度明显降低,有利于巷道稳定性维护,减少了巷道二次维修费用。

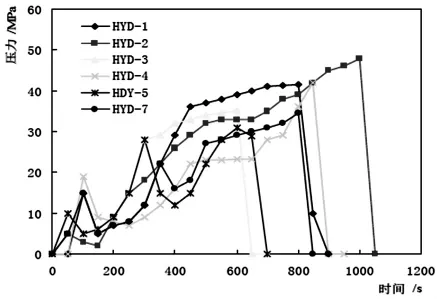

试验段先施工7个钻孔,编号为HYD-1~HYD-7,在进行水压致裂时,当某一钻孔致裂时,其余钻孔可兼作为效果观测孔,与致裂孔相距最远90m处钻孔可有水溢出,多数钻孔致裂范围可达到55m左右。对控制箱内注水压力每隔50s进行一次采集,绘制如图6所示的压力与时间的曲线,以对压力过程进行分析研究。

图6 水压致裂压力-时间曲线

由图6可知,1号和3号钻孔在相对恒定的水压力作用下,围岩裂隙发生扩展;4号、5号和7号钻孔内水压力随时间增长出现一定的升降变化,表明该处煤岩体表现为各向异性和非连续性;2号钻孔内水压力随时间变化持续上升,表明该处煤岩体所处地应力环境异常或钻孔裂纹扩展反向与煤岩体结构面垂直所致。

通过水压致裂坚硬老顶后,8106工作面初次来压步距为51.6m,支架动载系数为1.75,水压致裂前平均周期来压步距为18.7m,支架平均动载系数为1.69;水压致裂后,前三次周期来压步距分别为16.4m、16.2m、17.7m,支架平均动载系数减小到1.53。表明通过水压致裂可使工作面上覆顶板得到一定程度的弱化,周期来压步距和强度都得到减小。5106顺槽超前支护段内顶板基本无下沉,巷道变形量较小,支护效果良好,表明水压致裂可起到切顶卸压护巷的作用。

4 结 论

通过矿压观测总结了坚硬顶板矿压显现规律,并提出通过水压致裂解决坚硬顶板情况下的强矿压问题,在同忻矿8106工作面现场工业性试验结果表明,水压致裂不但使工作面来压步距和强度得到减小,同时起到切顶护巷作用,技术及经济效益明显。