光学镜片自动涂墨技术

2019-04-09陈玉磊孙波方涛石忠亮徐宛

文 陈玉磊 孙波 方涛 石忠亮 徐宛

光学玻璃是光电技术产业的基础和重要组成部分,特别是新世纪以来,随着光学与电子信息科学、新材料科学的不断融合,作为光电子基础材料的光学玻璃在光传输、光储存和光电显示三大领域的应用更是突飞猛进,成为社会信息化尤其是光电信息技术发展的基础条件之一。光学玻璃可用于制造光学仪器中的透镜、棱镜、反射镜及窗口等,由光学玻璃构成的部件是光学仪器中的关键性元件。

光学玻璃是通过对光的折射进行成像的重要部件,一般用于相机镜头、摄像机镜头、显微镜和安防镜头等光学设备上,在光学玻璃的加工过程中,为了提高光学镜片的品质,加强镜片对边缘光线以及反射光的吸收,降低光学系统的杂散光系数,同时使镜片外观更协调、美观,现有的光学镜片一般在非透光面上进行涂墨操作,即对光学镜片的边缘进行涂墨。

现有的涂墨工序一般为人工完成,人工涂墨存在诸多不足,例如:操作效率低下,在进行大批量涂墨操作的时候需要多人进行同时工作,人力成本较高;产品的一致性不好,由于涂墨操作需要操作人员具备一定的操作技巧和熟练程度,而不同的操作人员之间存在着差异,使得不同的操作人员完成的涂墨操作从涂墨量,到涂墨位置及操作速度均不相同,所以往往会造成同一批次的产品中一致性的差异;不利于人员的身体健康,由于油墨是一种挥发性物质,对人体有害,长时间从事此类工作会对人员的健康造成不良影响。为了避免上述问题,现在市面上出现了一些自动涂墨机,通过机械设备来进行涂墨操作,实现自动化生产,提高了加工生产效率。

目前市场自动涂墨机分半自动涂墨机和自动涂墨机两种。相对于传统涂墨机,半自动涂墨机(图1)通过提升定位治具和设备转轴的同轴度,提高了镜片的定位效率和定位精度,转轴跳动可达到0.05mm以内,操作也较为便捷,但仍需要人工控制设备的运行以及镜片取放和涂墨的动作,而且定位的精度也依赖于治具的加工精度,以及治具与设备转轴的配合程度。

工作时,将待涂墨的镜片用真空吸管吸附,并放置于涂墨治具上,踩送(取)料真空脚踏开关,放置镜片。真空脚踏开关有两个,开关1的作用是打开真空吸附,并使主轴旋转,开关2的作用是关闭主轴的旋转,并停止真空吸附。涂墨完成后的镜片同样由真空吸管取放。整个涂墨过程仍依赖于人工,并且加工不同规格的镜片需要更换与之配套的定位套环,因此在使用效果和工作效能方面仍有许多不足之处。

图1 半自动涂墨机

图2 全自动涂墨机

图3 全自动涂墨机工作过程

主要的机械结构包括:机架、操作平台、镜片托盘、X-Y取料结构、涂墨机器人、供墨机构、镜片放置门、电脑、待加工镜片区域、纵向机械手、横向机械手、吸盘、旋转轴、涂墨头、供墨机、墨杯、挤墨杯。

全自动涂墨机主要是依靠涂墨机器人来对镜片进行涂墨,简要的工作过程如图3所示:

1.按照工艺要求配比墨料,将墨料放入墨杯内,并调整好进墨量。

2.启动控制电脑,进入操作画面。并确认所有的气动部件在初始化状态,即表示气动部件状态的字体全为黄色,按钮全为红色。如果不是点击相应的按钮进行回归原点操作。

3.设计涂墨轨迹并将画好的轨迹存入存储盘中。将存储盘插入电脑后并调用。调整吸嘴和夹爪的位置,然后放镜片校正后,观察吸附旋转有无跳动。无跳动手动移动涂墨头确定加工开始位置并设定刮墨和等待位置,然后试涂,根据试涂的效果调整涂墨参数。

4.托盘的设定:点击“托盘设定”这一按钮,拖动机械手到未涂托盘位置,确定开始位置,用类似的方式确定“最后位置输入”、“放置位置输入”、“已涂吸嘴加工输入”保存数据。最后输入X、Y的数量。如果需要较小的移动量,可以打开电机,然后输入对应轴的速度来进行微调。

8) 多任务并行、分组操作:解决多组并行操作任务的相互闭锁问题。当前模拟预演操作只要不与当前的操作设备交叉重叠,即可操作。

5.完成所有的设定后,点击“开始”就可以进行作业了,在加工过程中,如果需要对涂墨效果进行简要的修改,可以通过外径补偿或者深度补偿来对溢墨进行调整。

6.X、Y轴机械手交换取走涂好的镜片并放入待涂镜片,把涂墨好的镜片取回放到X、Y轴下方已涂好的放置盘内。

从手工到智能,全自动涂墨机已展示出其优势,但作为集成化设备,对操作人员技能也有很高的要求,既要熟练掌握设备程序的设置调整,对光学镜片涂墨质量的关键点也要有深入认识。接下来对以上两方面做简单的介绍。

设备使用过程中的关注点:

1.轨迹设计遵循由繁到简、逐步优化的原则,先根据镜片形状和手工作业习惯,设定初步的轨迹,然后根据试涂效果微调,并不断缩小调整的位移精度,直至试涂镜片满足技术要求;

2.加工过程的稳定性受涂墨头安装方法以及参数设置合理性的影响,不合理的参数既影响加工品质,又增加调机次数,影响加工效率;

3.墨层的厚度和均匀性受供墨时间、速度、主轴转速,以及涂料配比、涂墨速度等因素的影响;

4.涂料的种类、配比根据产品技术需求设定,不同情况下相关的加工参数也需要做出相应的调整。

涂墨后的镜片在确保墨外观、厚度的基础上,墨层结合力必须满足不同客户的各项差异化要求。

墨层结合力测定的意义

无论是作为装饰、防腐还是作为提升其机械或者光学性能,均应该能够牢固的依附在基体上,要求基体与墨层之间的结合力高。这是墨层的一个非常重要的基本性能指标。

墨层结合力的定义

墨层与被涂物表面结合在一起的牢固程度,即为墨层结合力,这种结合力是由涂料中聚合物的极性基团与被涂物表面的极性基相互作用而形成的。被涂物表面有污染或水分,涂料本身有较大的收缩应力,聚合物在固化过程中相互交联而使极性基的数量减少等,这些均是墨层结合力下降的因素。

光学玻璃涂层结合力常用的方法是使用有机溶剂擦拭、超声波清洗、3M胶带粘拉等,而其中要求较为苛刻的,就是百格测试。

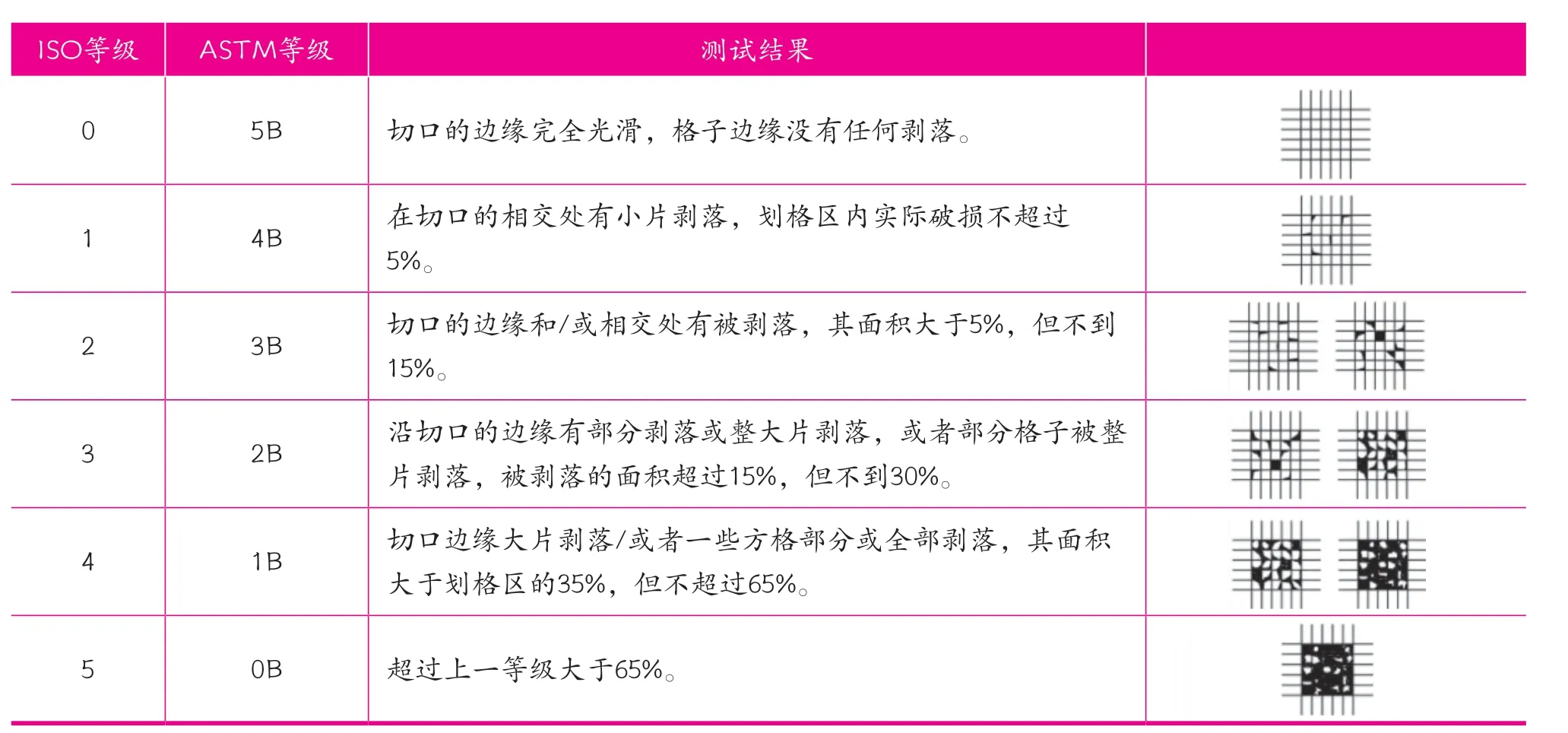

百格测试一般而言是测试对象在经过涂装之后测试其附着度的方法,按要求用百格刀均匀划出一定规格尺寸的方格,通过评定方格内涂膜的完整程度来评定附着程度,以“级”表示,不仅适用于实验室,也可用于各种条件下的生产现场。按照日本工业标准(JIS)分为1~5级,级数越高,要求越严格,当客户规范当中要求是第5级时,表示完全不能有脱落。

百格刀一刀口宽度一般为10mm~12mm,划格时,每1mm~1.2mm为间隔, 基本步骤为:

1.将试验镜片放置在有足够硬度的平板上。

2.手持划格器的手柄,使百格刀垂直于试片的平面。

3.以均匀压力,平稳不颤动的手法以20~50mm/s的切割速度割划。

4.将试片旋转90°,在所割划的切口上重复以上操作,以使形成格阵图形。

5.用软毛刷刷格阵图形的两边对角线轻轻地向后5次,向前5次的刷试验镜片。

6.试验至少在试验镜片的三个不同位置上完成,如果三个位置的试验结果不同,应在多于三个位置上重复实验,同时记录全部结果。

7.如需更换百格刀,可用螺丝刀将刀体上两个螺丝旋松,换上所用的刀,把刀刃口部位贴向手柄一侧,将螺丝旋紧。

并且,百格刀划下去的时候应该割到见到底材,不可只割在涂料上,否则测试便不成立。当百格刀划完之后,还必须用胶带测试会不会脱落,首先,胶带贴于百格位置,以手指压下将胶带紧密贴附,再以瞬间的力道将胶带撕起,目视素材上的涂料是否有脱落现象此外,胶带并非随便一种都可以,以J标准而言,是必须指定厂牌与型号的。例如3M的Transparent Tape600此种胶带宽度为3/4inch,长度有1296nch和2592inch两种。具体评价结果见下表。

随着机器人的高效性、稳定性、精准性逐渐被认可,工业机器人经济性愈发明显,而且在劳动力成本逐年上升的情况下,自动化对体力劳动者的替代作用也在日渐显现。光学自动涂墨机发自于玻璃制造行业,兴起于玻璃制造行业,在实用中发展改进,技术日趋成熟,已成功引领玻璃制造中局部工序的自动化。