工位组合式多棱面水晶磨抛一体机研发

2019-04-08陈立挺聂晓根肖遵文

陈立挺,聂晓根,肖遵文

(福州大学 机械工程及自动化学院,福州 350108)

0 引言

水晶的光亮和晶莹剔透程度与其磨抛质量直接相关,目前国内各种刻面形状水晶磨抛加工主要有2种方式,一种是传统的单工位加工方式,水晶进行磨削加工后停机更换抛光盘再行抛光加工,该加工方法需手工更换磨抛盘,磨抛盘更换时需停机操作,费时费电,操作者劳动强度大,存在两次定位,定位精度低;另一种是使用近年来开发的直线式多工位磨抛机加工,直线式多工位磨抛机工位呈直线布置,工件在左侧磨削工位进行磨削后移至中间和右侧工位进行精磨和抛光加工,该加工方法同一时间只有一个工位加工,加工效率低,电力浪费大[1]。

1 机床硬件结构设计

1.1 总体说明

多棱面水晶加工为各种形状水晶棱面的磨抛加工,加工过程中工件沿C轴旋转和A轴摆动实现加工棱面的定位,沿磨盘垂直方向的Z轴实现加工面磨抛量控制,为增大磨抛盘的工作面,使磨抛均匀,需设置一往复运动[3]。

为了实现以上加工运动的控制和高效、数字化磨抛一体化的目标,设计了如图1所示的水晶磨抛机技术方案,该机由两个水晶工作台和两个(一磨一抛)磨盘机构组成,工作台位于磨抛机构上方,且都安装于直线导轨上,通过磨盘和抛光盘的左右运动和两个水晶工作台的前后运动来实现工位动态组合,构成一磨一抛加工工位,实现水晶依次进行磨削、抛光加工,两工位加工同时进行,工时重合,工序切换无需停机,避免能耗浪费。

图1 工位组合式水晶磨抛一体化机床布置图

机床的主要技术指标如表1所示。

表1 水晶磨抛机的技术指标

水晶磨抛机的总体结构主要包含两大部分,即磨抛主轴系统和水晶磨抛工作台系统。

1.2 磨抛主轴系统

图2 磨抛主轴系统

Z轴系统要求在高速转动的同时也能进行垂直方向的移动,故采用滑键与轴套相配合的形式来实现。这里的重点在于轴与轴套的间隙选择,如果间隙过大,会使Z轴摆动进而影响到磨抛质量;如果间隙过小,在转动过程中容易产生“咬死”现象。

在加工过程中,Z轴能否迅速准确地到达指定位置关系到水晶加工的效率和精度,因此需要对Z轴电机进行选型,根据多棱面水晶加工规格、要求和机床总体结构设计制定以下结构和性能参数:

负载质量:m=150kg;负载最大速度:VM=15m/min;滚珠丝杆长度:lB=0.4m;滚珠丝杆直径:dB=0.025m;滚珠丝杆导程:PB=0.005m滚珠丝杆机械效率:η=0.9;联轴器重量:mC=0.42kg;联轴器直径:dC=0.024m;加速时间ta=0.05s。

负载转速nL=3000r/min;负载扭矩TL=1.3N·m;负载转动惯量JL=2.353×10-4kgm2;负载行走功率P0=408.2W;负载加速功率Pa=463.99W。

根据上述计算,且考虑到Z轴电机需要带有抱闸装置,初选松下MINAS A6系列的低惯量交流伺服电机MSMF102L1B1,该电机的主要参数:额定功率1000W,额定转矩3.18N·m,最大转矩9.55N·m,额定转速3000rpm,最高转速5000rpm,电机惯量2.47×10-4kg·m2,带刹车装置。通过校核验算满足要求,A轴、C轴的电机选型与Z轴的类似。

1.3 水晶磨抛工作台系统

图3 水晶磨抛工作台

2 机床控制系统设计

2.1 控制系统方案

2.2 水晶磨抛一体机控制系统硬件设计

本系统选用台达DVP28SV11T2,该PLC有28个输入输出,其中16个输入,12个输出。人机界面选用台达的DOP—B07S411。水晶磨抛一体机的主电路接线图如图4所示。

图4 主电路接线图

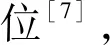

三轴输入输出的分配如表2所示(其中1#表示第一个PLC,1#Y0表示第一个PLC的Y0端子)。

表2 I/O分配表

2.3 水晶磨抛一体机控制系统软件设计

(1)水晶加工参数获取

针对一些对称程度不高的琢型,如梨形琢型、橄榄琢型、椭圆琢型等,由于刻面特征规律不易归纳,建立其水晶模型的参数化方程较难,这里提出一种在Creo上获取加工参数的方法。以64面椭圆琢型为例,通过利用Creo的特征建模和参数化设计的优点,实现从琢型参数中提取加工参数。

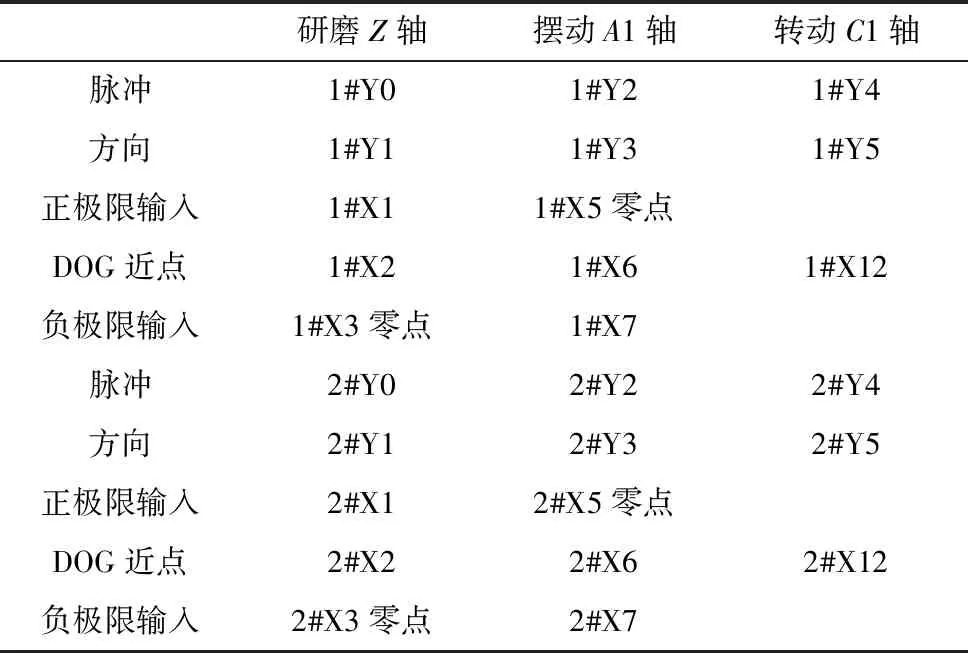

此处以面组5的刻面为例进行说明,首先按照给定的尺寸参数建立64面椭圆琢型的三维模型,通过基准轴建立琢型坐标系如图5a所示;然后以刻面5为草绘面,以OW为参考点,做OW在草绘面上的投影点O0,Z0为ZW轴与草绘面的交点,如图5b所示;接着绘制线段OWO0和Z0O0,建立下投影面平行于XW-OW-YW,并作Z0O0在基准平面上的投影Z1O1和XW轴在基准平面上的投影Z1X1,如图5c所示;最后利用Creo的分析模块中的测量功能对线段OWO0的长度、∠Z0OWO0的角度和∠X1Z1O1的角度进行测量,如图5d所示,通过公式计算可得相应加工参数。其他刻面在以上基础上只需重新定义的草绘面,以所求刻面作为草绘面便可测出该刻面的加工参数。

(a)琢型坐标系

(b) 草绘交点

(c)投影至基准平面

(d) 测量 图5 水晶建模

图6 加工参数设置1界面

(2)Z轴高度误差补偿

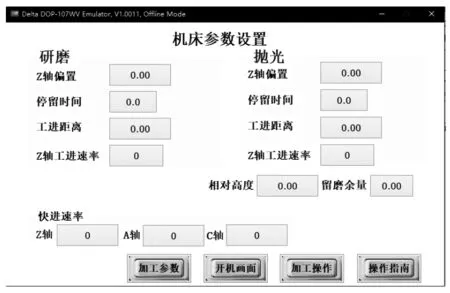

为使各工位磨抛作业精度一致,Z轴的下降高度采用集成误差补偿算法,在机床参数设置模块设置相关机床参数,如图7所示。

磨削工位Z轴在工位一、工位二所需上升的高度计算公式如公式(1)所示:

Z1=Zc1-Z编-Zpy-Zcg

Z2=Zc2+ZJ-Z编-Zpg

(1)

式中,Zc1为磨削盘在工位一距水晶中心点的高度;Zc2为磨削盘在工位二距水晶中心点的高度;Z编为Z轴编程高度;Zpy为在磨削加工时,为抛光工位预留的抛光余量;Zcg为磨削工位的工进距离;Zpg为抛光工位的工进距离;ZJ为抛光磨盘表面相对与磨削盘表面的高度。

公式(1)的示意图如图8所示,实线的八边形表示经磨削工位、抛光工位加工完成后的水晶,虚线的八边形表示目前仍然待完成加工的水晶毛坯。

图7 机床参数设置界面

图8 公式参数示意图

(3)水晶自动加工过程

水晶自动加工流程图如图9所示。

图9 自动加工流程

3 总结

提出了一整套用于多棱面水晶磨削抛光的方案,将整机设计为具有独立功能的磨抛运动单元和工件位姿控制的工作台单元,通过双磨盘(一磨一抛)和双水晶工作台的动态组合动态构建磨削和抛光工位;结合台达PLC构建了机床的控制系统,通过建立水晶三维模型和设定加工位姿关系来获取加工参数,为新一代多棱面水晶磨抛一体化机床开发提供了完整的技术方案。应用该技术开发的机床可实现水晶研磨和抛光不停机同时加工和单一工序的完整加工,有效地提高多棱面水晶制造精度、生产效率和自动化水平,降低了能源消耗。

该系统的实施将大幅改善水晶磨抛加工的工作环境,提高水晶磨抛加工的自动化水平,有利于提高我国水晶饰品制造业的竞争能力。同时,本文提出的工位组合技术方案对其他多工序的加工场合具有借鉴意义。