螺旋桨叶面加工误差在线测量及补偿*

2019-04-08张明豪陈徐兵宋国栋彭芳瑜

张明豪,郑 妍,陈徐兵,宋国栋,赵 敏,彭芳瑜

(1.华中科技大学无锡研究院,江苏 无锡 214000;2.华中科技大学 国家数控系统工程技术研究中心,武汉 430074)

0 引言

螺旋桨是船舶推进器正常运转的核心部件和海洋工程装备的典型代表,其制造水平直接影响我国船舶行业的自主发展[1]。

在螺旋桨叶片加工过程中产生的刀具磨损、叶片及刀具的变形等因素所造成的加工误差,是目前限制螺旋桨叶面高精加工的重要原因[2]。国内外学者对此也做了相关的研究:王增强等[3]研究了在切削力和残余应力共同作用下的薄壁件变形规律的基础上,通过优化切削参数来克服由于工件变形导致的加工误差。胡创国[4]利用有限元仿真切削过程结合切削力模型,迭代求出各个刀位点处的弹性让刀变形量,据此修正NC代码进行达到消除工件变形误差的目的。吴琼等[5]提出一种基于有限元加工变形的计算误差补偿方案,仿真出刀具与工件的变形量,并绘制出不同约束下工件变形曲线,通过对曲线分析来实现切削参数优化,提高铣削加工精度。CHEN等[6]建立了球头铣刀刀具磨损模型及刀具磨损引起的加工误差模型,据此仿真出加工走刀步误差,进而修正NC代码来确保零件加工精度。李苏渊等[7]研究了一种考虑切屑厚度影响的切削力模型,建立了由切削力引起的刀具变形加工误差的分析模型,并提出一种线性迭代误差补偿算法。上述研究大多是从产生误差的原因端,如:刀具磨损、工件变形、刀具变形等方向着手进行研究。

本文针对多叶片螺旋桨叶片加工误差补偿问题,从逆向工程角度考虑一种曲面重构的误差补偿方法,通过对加工完成的一个叶面进行在线测量得到其加工误差值,进而对理想叶面进行误差的反向补偿来形成重构叶面,将重构叶面代替原叶面作为部件几何体进行后续螺旋桨叶面的加工,达到螺旋桨叶面加工误差补偿的目的。然后通过误差对比实验验证了本文所用方法的有效性和实用性。最后将该方法运用到螺旋桨的加工中,有效提高了叶面的加工精度。

1 数据在线测量及处理

1.1 在线测量

多叶片螺旋桨在完成一个叶面加工后是不能拆卸进行误差测量,因此采用在线测量的方式。图1所示为测量设备,其中机床为配有Heidenhain iTNC530M数控新系统和红外工件测头的五轴联动高速加工中心MikronUCP800Duro,XYZ轴定位精度为0.006mm,重复定位精度为0.004mm。测量设备为雷尼绍OMP40测头结合powerINSPECT软件。

图1 在线测量设备

在线测量步骤为:

(1)在UG中生成模型叶面上均布的测量点,并通过生成刀轨的方式得到测量点在测量坐标系下的位置信息,包括叶面上点的位置坐标和法矢;

(2)将叶面模型导入powerINSPECT;

(3)在powerINSPECT中输入待测点坐标,生成测量轨迹并进行仿真,仿真后便可以生成在线测量的NC程序;

(4)将NC程序导入测量用机床数控系统中,进行在线测量并生成.MSR格式的测量结果文件;

(5)将测量结果重新导入powerINSPECT中,进行处理得到各测量点的实际坐标值、各项误差值及测量报告;

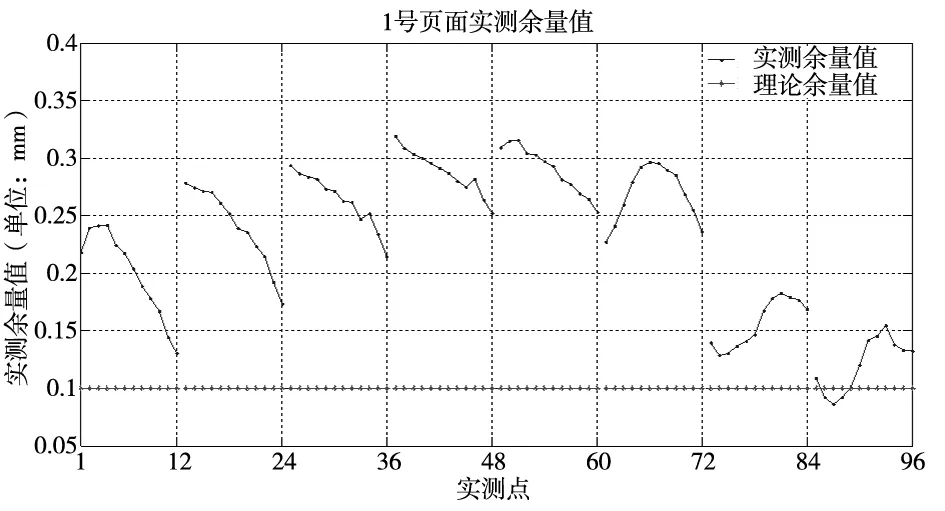

(6)最后根据在线测量得到的96个点的坐标值在Matlab中绘制叶面加工误差图,如图2所示。

图2 叶面加工误差分布图

1.2 测量点反向补偿

在用测头测量叶面表面时,返回的数据点是测头端点值[8],如图3所示。因此不能直接将理论点坐标值减去测量误差值作为补偿点坐标值。在Matlab中,首先计算出理论点和数据点向量与法向的夹角θ,然后计算测量误差值A,再进行法向误差值Acosθ的计算,最后沿法向方向进行反向补偿(补偿值=理论值-Acosθ)得到补偿数据点。

图3 测量点非实触点

1.3 补偿点三次NURBS曲线插值扩充

为了得到更高的曲面重构精度,需要对有限的测量补偿点进行插值扩充,本文采用三次NURBS曲线插值进行补偿点的扩充,以提高曲面拟合精度。

将补偿点分为U,V两个方向(U向每行12个点,V向每列8个点),首先进行U向补偿点扩充,根据U向已知的型值点P、定义的权因子及采用积累弦长参数化法得到的节点矢量,结合式(1)进行三次NURBS曲线的控制点反算[9],进而可以得到12个型值点的三次NURBS曲线,使用追赶法正算插值得到曲线上插值点坐标(每两个型值点中间插入9个点)得到U向的扩充点。然后根据所得到的U向扩充点进行V向插值(方法同U向相同),最终得到如图4所示的点云。

(1)

(a) 原始点 (b) U向点扩充 (c) V向点扩充 图4 点云扩充

2 基于加工误差的叶面重构

利用Geomagic Studio软件,进行点云的封装形成多边形,多边形再经过精确曲面阶段或参数曲面阶段处理形成NURBS曲面,然后进行偏差分析,最后将满足精度的拟合叶面导入CAD软件进行后续加工[10]。精确曲面是一组四边形曲面片的集合体。参数曲面是一组具有尺寸大小、约束关系的曲面经裁剪、缝合后形成的曲面。

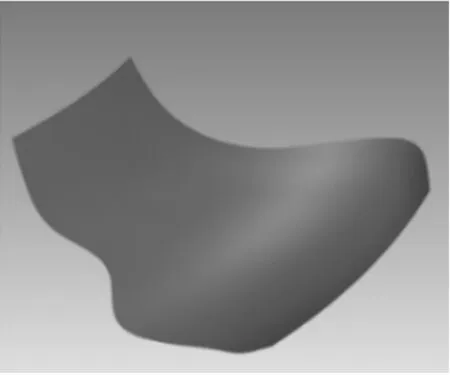

多边形阶段处理:对点云进行封装形成多边形,如图5所示。

图5 封装

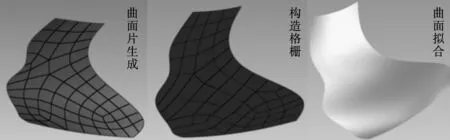

精确曲面阶段处理:将封装的多边形转换成NURBS曲面。具体步骤包括:曲面片生成与编辑—边界线编辑—构造格栅—精确曲面拟合—偏差分析。叶面整体拟合精度在微米级,部分边界区域拟合偏差在丝级范围。如图6、图7所示。

图6 精确曲面拟合

图7 偏差分析

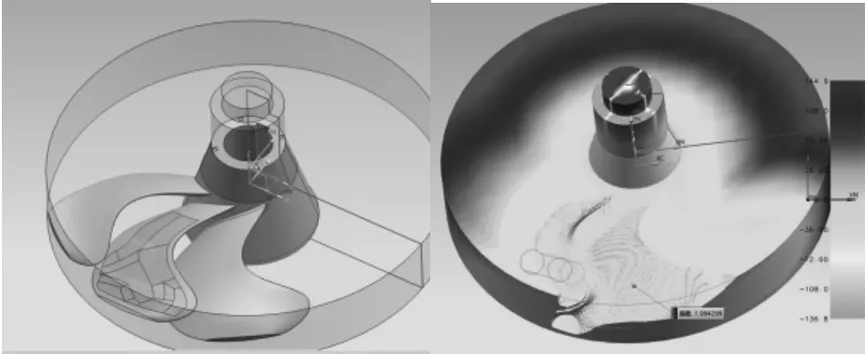

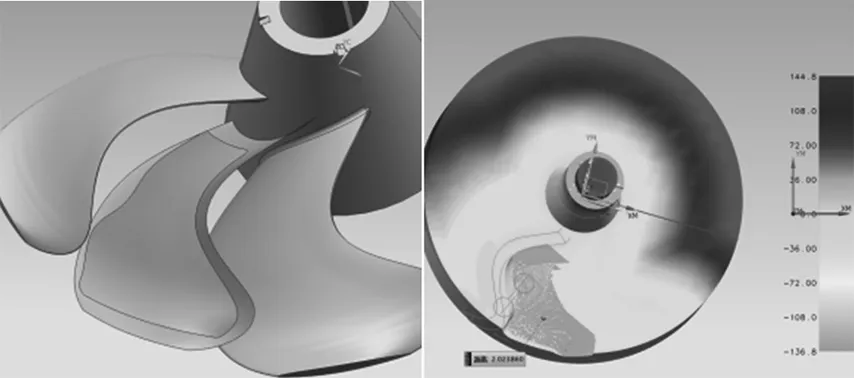

通过偏差分析达到精度范围的拟合叶面替代原叶面作为部件几何体完成重构叶面的刀轨生成及加工仿真,如图8所示。

图8 叶面替换及加工仿真

参数曲面阶段处理:对封装的多边形进行区域探测-轮廓线编辑-曲面拟合-多面拟合连接-偏差分析。通过偏差分析可知叶面整体拟合精度在微米级如图9所示。

图9 参数曲面偏差分析

同样利用满足偏差范围的拟合曲面进行刀轨生成及加工仿真,如图10所示。对加工仿真后的叶面余量分析可知偏差在设置余量的公差范围。

图10 叶面替换及加工仿真

3 曲面重构补偿效果验证

图11 实验加工曲面

利用图11所示的螺旋桨叶面部分曲面,在加工中心MikronUCP800Duro上验证重构曲面代替原曲面作为部件几何体的加工误差补偿效果。刀具为一体式螺旋立铣刀,刀具参数如表1所示,加工类型为可变轴轮廓铣,切削参数如表2所示。

表1 刀具参数

表2 切削参数

第一个曲面加工后,进行在线测量得到曲面加工误差,如图12所示,利用第2节中提出的补偿点的扩充(如图13所示)-多边形处理-曲面拟合- NURBS曲面UG导入-刀轨编辑及加工(如图14所示)实现加工误差补偿,通过对补偿后的第二个曲面进行测量来比较两次加工得到的曲面的误差值的大小。

图12 在线测量仿真及实际测量

图13 曲面拟合及偏差分析

图14 在UG中进行曲面刀轨生成

将实验得到的原曲面和拟合曲面的加工误差值进行对比分析,X、Y、Z坐标值误差对比如图15~图17所示(A为原曲面加工误差图,B为拟合曲面加工误差图,单位为mm)。

图15 X坐标值加工误差对比

图16 Y坐标值加工误差对比

图17 Z坐标值加工误差对比

表3为补偿前后的加工误差数据对比,可以看出无论是加工误差范围还是加工误差均值,补偿后较补偿前都有很大程度的降低。因此曲面重构的补偿方式可以有效性地降低曲面加工误差值,提高加工精度。

表3 重构曲面实验结果对比

4 工程应用

针对上述实验分析及提出的曲面重构的加工误差补偿方式运用到螺旋桨的加工中。

同样是在五轴联动高速加工中心进行多叶片螺旋桨的加工,在精加工阶段加工完成1号叶面后,对该叶面的加工误差分布情况进行在线测量,根据得到的误差值,进行数据点处理及曲面拟合,将重构曲面重新导入到UG中代替2号叶面作为部件几何体进行刀路规划及精加工。对加工完成的2号叶面进行在线测量,对比分析两个叶面加工误差的范围,如图18所示(图中水平线为理论余量值)。

图18 1号叶面与2号叶面加工误差对比

从加工误差对比图18中可以看出1号叶面加工误差值在-0.4~0.1mm范围波动,2号叶面加工误差值在0~0.15mm范围波动。因此可以看出曲面重构的补偿方式有效地降低了螺旋桨叶面的加工误差,提高了叶面的加工精度。

5 结论

本文针对螺旋桨叶面的加工误差问题,提出了一种从逆向工程角度考虑的曲面重构误差补偿方法,以重构叶面替代原螺旋桨叶面作为部件几何体进行再加工,从而达到加工误差补偿的目的。该方法避免了正向补偿方法中刀具磨损、工件变形及刀具变形等精确预测困难的问题,直接从测量的角度实现误差补偿,保证了误差补偿的精度,具有高效、简洁的特点,可以广泛推广到高螺旋桨加工应用中,对提高螺旋桨加工精度具有显著意义。