聚醚醚酮材料3D打印试件的铣削参数试验研究*

2019-04-08刘肖肖杨先海吕福顺

刘 徽,程 祥,刘肖肖,杨先海,吕福顺

(山东理工大学 机械工程学院,山东 淄博 255000)

0 引言

人体各种骨骼的缺损和坏死一直是世界各国骨科领域基础研究和临床研究的重难点问题。为解决此问题,人们将目光转移到人工骨替代材料的研究上,其中近几年聚醚醚酮(PEEK)材料因其优良的物化特性及生物相容性受到了越来越多的关注[1]。而在制造人工骨的方法中,3D 打印技术有着其它传统工艺不可比拟的优势[2]。

高丽花等在温度波动下对骨骼创伤修复中的PEEK仿生人工骨的3D打印技术进行有效分析,做出了具有理论价值的研究[3]。赵帝等在对PEEK 3D打印过程进行流体力学分析的基础上,研发出适合PEEK 3D打印的试验装置,具有很大的实用价值[4]。张钰等在对 3D 打印样件进行热力学仿真和试验研究的基础上,利用自行开发的 3D 打印装置成功制造出 PEEK 仿生人工骨,突破了其只能用注塑和激光烧结制造的局限[5]。由此可知,国内对于采用熔融沉积型(FDM)3D打印方式制造PEEK材料人工骨处于起步阶段。

由于FDM逐层堆积的原理[6]限制,FDM型3D打印出的试件表面质量较差,若要应用于临床,需对打印试件进行减材处理。在各种减材方式中铣削加工是公认的高质量、适合于复杂几何特征加工的工艺[7],因此本文采用铣削这种减材方式对3D打印后的试件进行加工处理。将FDM型3D打印增材制造与铣削减材制造相结合,以复合加工的方式进行人工骨的生产制造。针对人骨表面多为曲面的现实情况,展开对PEEK材料FDM型3D打印试件曲面铣削参数的优化研究。

1 试验准备

1.1 单因素试验铣削参数的选取

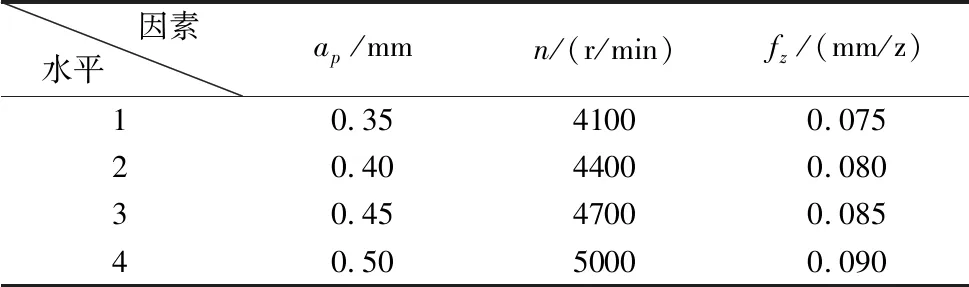

在聚醚醚酮材料3D打印试件的铣削参数优化研究中,实验的目的是获取最优的铣削参数组合,响应指标为表面粗糙度Ra,试验的研究因素为切削深度ap、主轴转速n、每齿进给量fz。先采用单因素实验法获得适合铣削的各因素选取范围,然后在其所在的适当范围内各取水平值进行正交试验[8-9],以此分析各研究因素对响应指标的影响趋势,得出最优的铣削参数组合。单因素试验的铣削参数及水平选取如表1所示。

表1 单因素试验各组铣削参数

1.2 试验设备及其应用

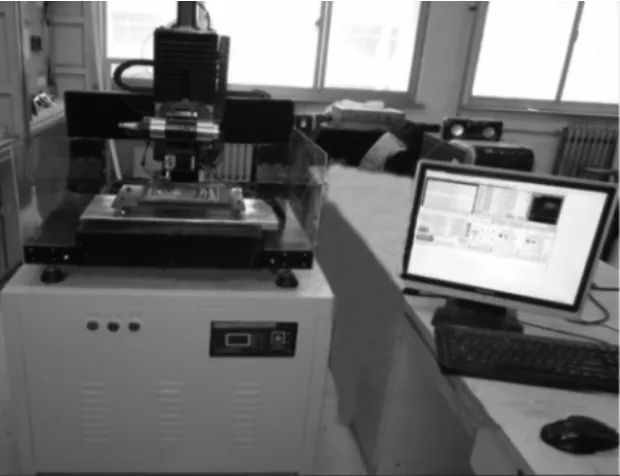

本试验所用设备为自主研发的熔融增材与铣削减材复合加工机床,如图 1 所示。参照本课题组前期研究[10]将打印层厚设置为0.3mm。为满足铣削试验所用的深度要求,将外周轮廓打印层数设置为4层。由于FDM型3D打印出的试件表面粗糙度值较大,为保证铣削效果,每组相同的参数铣削两次。

图1 试验所用设备

铣削后试件的表面粗糙度由 CS3200 表面粗糙度测量仪测量。测量粗糙度时,在打印试件五个均匀分布的位置上分别测量,记录测量结果并计算平均值,将平均值记为最终的表面粗糙度值。

2 单因素试验

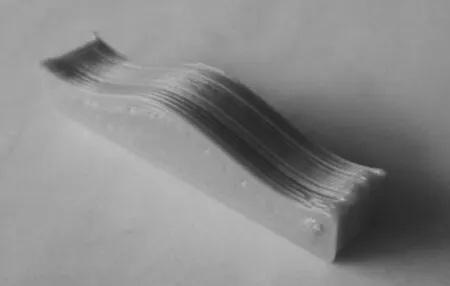

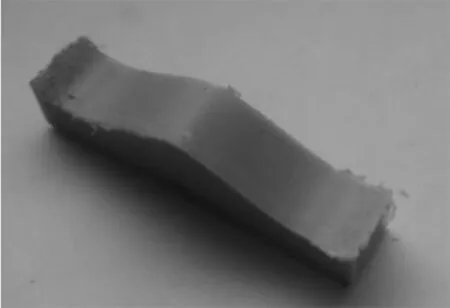

3D打印出的铣削试验所用试件如图2所示。

图2 铣削试验所用的打印试件

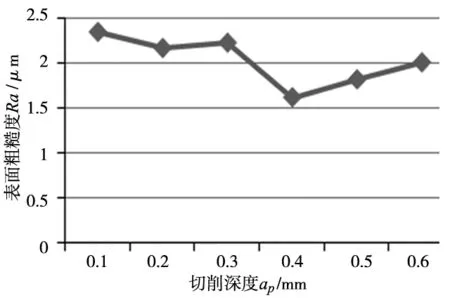

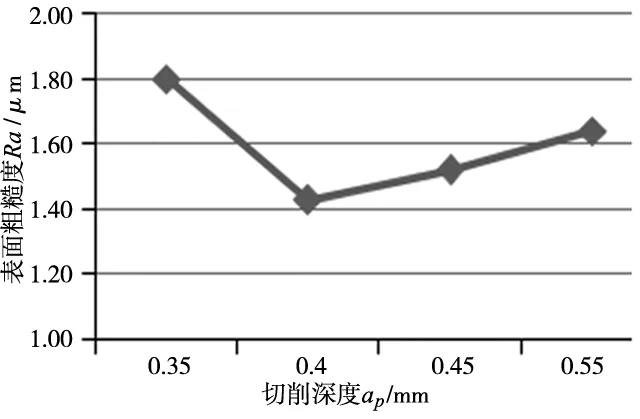

按照表1所选取的单因素试验的参数组合依次完成三组单因素试验,为节省试验所用材料,利用打印试件外形对称的特点,在同一试件上进行两组铣削试验。铣削试验完成后,使用表面粗糙度测量仪完成各试件铣削后的表面粗糙度的测量。第一组试验结果数据如图3所示。

图3 切削深度对表面粗糙度的影响

由图3可知,铣削后的表面粗糙度随着切削深度的增大,整体上呈现先减小后增大的趋势。在切削深度等于0.4mm时,表面粗糙度取得最小值。在切削深度大于0.4mm时,随着切削深度的增大,表面粗糙度逐渐增大,这是由于切削深度较大时,试件作用在铣刀上的力变大,铣刀产生的振动增大,从而降低了铣削质量,表面粗糙度变大。在切削深度等于0.4mm时,表面粗糙度取得最小值。其中在切削深度等于0.3mm的时候,表面粗糙度增大,这与试件是由FDM型3D打印方式得到的有关,因为打印时根据前期的研究将打印层厚设置为0.3mm,当切削深度与层厚相同时,层间粘接较差的情况影响了铣削的效果。根据此变化趋势,在下一步的正交试验研究中切削深度的参数范围可在0.40mm附近选取。

第二组试验结果数据如图4所示。

图4 主轴转速对表面粗糙度的影响

由图4可知,表面粗糙度随着主轴转速的增大整体上逐渐减小,只有在最大转速即5000r/min时,表面粗糙度略有回升。这是因为转速过大时,铣刀的振动会变大而且摩擦产生的热量增多,从而影响铣削效果,降低了表面质量。根据此变化趋势,可将正交试验中主轴转速的参数选取在4600r/min附近。

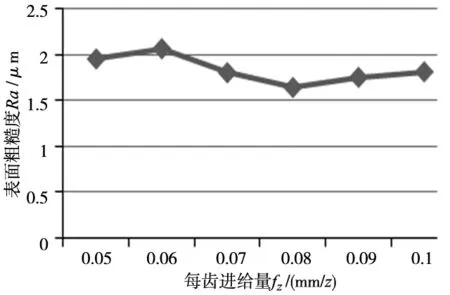

第三组试验结果数据如图5所示。

图5 每齿进给量对表面粗糙度的影响

由图5可知,表面粗糙度随着每齿进给量的增大整体呈现先减小后增大的趋势。当每齿进给量等于0.08mm/z时,表面粗糙度取得最小值。其中每齿进给量等于0.06mm/z时,表面粗糙度达到最大值,不符合整体变化趋势,这是由打印过程中不稳定性因素致使的试件打印质量不均匀性所致。根据此图,在接下来的正交试验中每齿进给量的参数范围应在0.08mm/z附近选取。

综合上述分析,正交试验中切削深度在0.30mm~0.50mm区间范围内取值,主轴转速在4200r/min~5000r/min区间范围内取值,每齿进给量在0.070mm/z~0.090mm/z区间范围内取值。

3 正交试验

基于单因素试验的结果与分析,确定正交试验中各因素的水平选取如表2所示。

表2 正交试验中所选因素的水平

针对因素及水平的选取个数,选用L16(45)正交表,不考虑各因素之间的相互影响,按照所选正交表对试验参数的组合完成铣削试验,具体试验方案及试验结果如表3所示。

表3 正交试验具体铣削方案及试验结果

对表3的数据进行极差分析,分析结果如表4所示。

表4 正交试验结果的极差分析

表中,Ki是因素所在列第i水平对应的表面粗糙度值之和;ki是因素所在列第i水平对应的表面粗糙度值的平均值;R是各列因素所对应的极差值。

极差R越大,代表此因素对响应指标的影响越大。表4中比较各R值的大小,可得:0.376>0.365>0.051。所以在本试验中,对表面粗糙度影响最大的因素是主轴转速,其次是切削深度,影响最小的是每齿进给量。同时以各因素水平为横坐标,以相对应的表面粗糙度平均值ki为纵坐标,绘制的各因素与表面粗糙度关系图如图6~图8所示。

图6 切削深度对表面粗糙度的影响

图7 主轴转速对表面粗糙度的影响

图8 每齿进给量对表面粗糙度的影响

由图6~图8可知,随着切削深度的增大,表面粗糙度呈现先减小后增大的趋势,变化趋势明显,当切削深度等于0.40mm,表面粗糙度取得最小值。随着主轴转速的增大,表面粗糙度呈现先减小后增大的趋势,变化趋势明显,当主轴转速等于4700r/min,表面粗糙度取得最小值。随着每齿进给量的逐渐增大,表面粗糙度呈现出变化趋势不明显,当每齿进给量等于0.085mm/z时,表面粗糙度值取得最小值。

由表4和图6~图8可知,在不考虑交互作用的情况下,最优方案应取各因素最小k值所对应的水平,即切削深度等于0.40mm,主轴转速等于4700r/min,每齿进给量等于0.085mm/z。

4 验证试验

按照所得最优方案的铣削参数,即切削深度ap等于0.40mm,主轴转速n等于4700r/min,每齿进给量fz等于0.085mm/z,进行验证试验。铣削后的试件如图9所示,经测量并计算平均值得到表面粗糙度Ra为1.26μm,小于优化前各次试验结果。

图9 验证试验铣削后的试件

由验证试验中所测得的表面粗糙度Ra可知,按照最优方案的铣削参数进行铣削后,可以得到相较于优化前更小的表面粗糙度值即更好的表面铣削质量。这证明了本文对实验结果数据分析的正确性以及本试验中最优铣削参数选取的合理性。

5 结论

对采用FDM型3D打印方式生产制造的PEEK材料试件进行了曲面铣削的单因素试验和正交试验研究。经过对试验结果数据的综合分析,得出以下结论:

(1)各因素对表面粗糙度Ra的影响程度由大到小依次是主轴转速n、切削深度ap、每齿进给量fz;

(2)在本次正交试验的参数水平选取范围内,随着切削深度ap的增大,表面粗糙度Ra呈现先减小后增大的趋势,变化趋势明显;随着主轴转速n的增大,表面粗糙度Ra整体呈现先减小后增大的趋势,变化趋势明显;随着每齿进给量fz的增大,表面粗糙度Ra上下波动,变化范围小,变化趋势不明显;

(3)对正交试验结果进行分析,得到的最优参数组合为切削深度ap等于0.40mm,主轴转速n等于4700r/min,每齿进给量fz等于0.085mm/z。