机抽—速度管复合排水采气新工艺

2019-04-08吴甦伟

粟 超 魏 磊 吴甦伟

1. 中国石油川庆钻探工程有限公司地质勘探开发研究院 2. University of Calgary

0 引言

气井产水将严重影响其稳产,排水采气工艺是气井开采中后期提高有水气藏采收率的有效措施。目前常用的排水采气工艺主要包括:①优选管柱排水采气[1-4];②气举、柱塞气举[5-7];③电潜泵[8]、射流泵、有杆泵排水采气;④泡沫排水采气等[9-10]。上述各种工艺均有其适用性,不同井况下适合的排采工艺不同。一般而言,气井出水中期采用的排采工艺主要有柱塞、间歇气举及速度管柱,出水末期则采用机抽、电潜泵强排。由于各种排采工艺下使用的排采设备比较单一,如果排采效果不好,需进行工艺调整,工艺设备则需改变。这将导致额外的成本开销[11-14]。

鄂尔多斯盆地苏里格气田气水关系复杂,部分气井的产水量逐渐增加,产水对气田开发的不利影响逐渐增大[15-16],因而对排水采气工艺有效性提出了更高的要求。为了降低成本、提高工艺的适用性,研发了复合排水采气工艺装置,该装置能同时实现机抽排水采气和速度管柱排水采气,并且井内空心杆又可以作为化学剂和气体的注入通道,从而使机抽与速度管柱、气举、泡排等多种排采工艺可以自由组合应用,极大地提升了各种排采工艺技术的适应性。

1 关键技术

1.1 空心抽油杆的应用

为了同时实现速度管柱和机抽排水采气,增加设备的适用性,根据速度管柱和机抽排水采气的工艺特征,利用空心抽油杆对机抽工艺进行了改进,改进后的新型结构如图1所示。

工作原理如下:①当井筒积液严重需进行机抽排采时,阀门和单流阀为关闭状态,流体则通过小四通进入外输管线,实现机抽排采;②当机抽强排一段时间后,若积液减少,则停止机抽,打开阀门和单流阀,利用空心抽油杆尺寸小的特点,实现速度管柱排采,此时井内流体可同时从小四通和高压软管进入外输管线。

1.2 空心防气排水采气专用泵的工作原理

图1 机抽—速度管复合排水采气系统流程示意图

传统的机抽排水采气泵停抽后由于柱塞、凡尔和泵筒密封,使得泵下流体不能通过泵进入油管,导致空心抽油杆作为速度管柱进行排水采气的功能不能完全实现;若气液比较高,传统采气泵易发生气锁,导致机抽失效。为完善机抽—速度管复合排水采气工艺,同时避免气锁发生,研发了空心防气排水采气专用泵用于机抽—速度管复合排水采气工艺配套使用。如图2所示,区别于传统的抽油泵,该专用泵建立了油套环空、空心抽油杆与空心泵的“U”形通道,是针对排水采气特点的专用泵。机抽时空心防气排水采气专用泵的工作原理如下:①空心拉杆向上运动时,分别带动游动阀强制关闭、固定阀打开,继而带动游动阀上部的流体向上运动,同时泵下流体进入泵内空间;②空心拉杆向下运动时,则分别带动游动阀强制开启、固定阀关闭,继而带动游动阀以下流体进入流动阀以上泵内空间,为下一冲程做好准备。

2 工艺特点及选井原则

2.1 工艺特点

图2 空心防气排水采气专用泵结构图

新工艺使机抽和速度管柱排水采气工艺可以结合使用,同时由于空心抽油杆可以作为气体和化学剂的注入通道,从而使以前不能组合使用的泡排、气举、机抽、速度管柱等工艺可自由组合。具体来说,新工艺具有以下5个特点:①实现了多种排采工艺的复合使用,增加了各工艺的适应性;②根据气井的产水特点,可以灵活调整排水采气工艺,而无需更换排采设备,降低了调整排采工艺所产生的成本,具有显著的经济效益;③当气井不需要机抽进行强排而转为速度管柱或其他工艺进行排采时,抽油机可移至其他井口,实现了抽油机的重复利用;④可采用气举的方式清除井底脏物,减小了“砂卡”导致机抽失效的可能性;⑤游动阀及固定阀均由抽油机的动力及空心泵上部空心抽油杆的重力带动以实现强制启闭,避免了由于气锁、砂卡导致游动阀、固定阀无法正常启闭而使机抽失效。

2.2 选井原则及排采工艺实施界限

2.2.1 选井原则

以苏里格气田为例,选取初期产气量较高(大于1×104m3/d)、产水量相对较高(介于3~30 m3/d)的气井作为试验井,且井口到液面的距离应小于2 500 m。

2.2.2 排采工艺实施界限

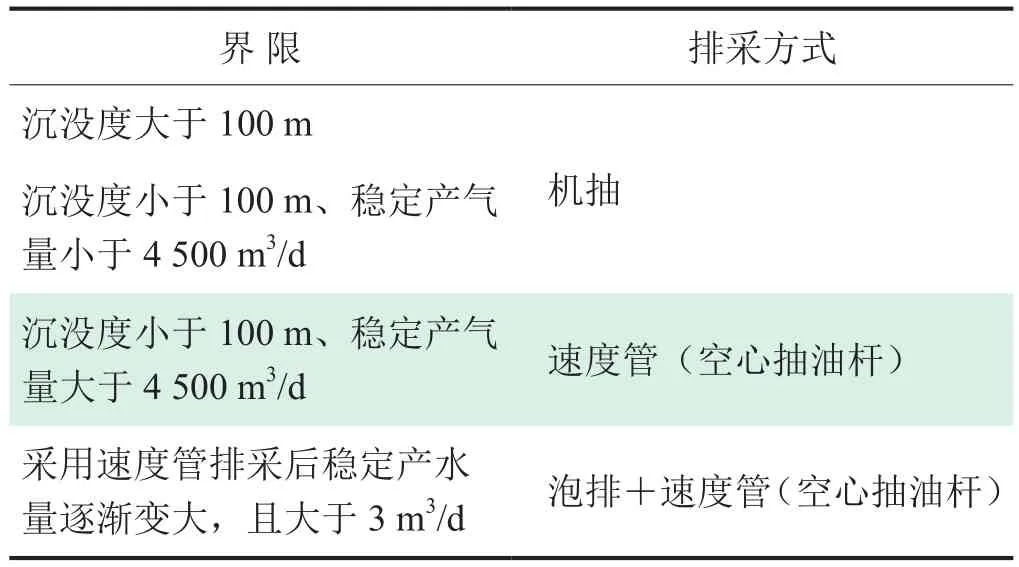

根据苏里格气田气井生产特征,结合各排采工艺的特点,制订工艺实施界限,如表1所示。

表1 排采工艺实施界限划分表

3 关键参数

3.1 空心抽油杆

要使空心抽油杆具备连续带液的生产能力,需根据临界携液流量选择适宜的油管尺寸。以苏里格气田为例,按气井配产为2×104m3/d(Ⅰ类)、1×104m3/d(Ⅱ类)、0.6×104m3/d(Ⅲ类)对不同规格的空心抽油杆分别采用Turner、李闽临界携液模型进行校核和计算,结果显示:①Ⅰ、Ⅱ类井需采用外径为36 mm、壁厚为6 mm或外径为38 mm、壁厚为6 mm的空心抽油杆;②Ⅲ类井需采用外径为34 mm、壁厚为5.5 mm的空心抽油杆。

3.2 空心防气排水采气专用泵

因苏里格气田储层埋藏深度在3 000 m以上,泵挂较深,为降低漏失,采用长冲程、慢冲次的机抽工作制度,结合上下防冲距及抽油机能力,空心防气泵泵径不宜过大,应等效于直径为44 mm或38 mm的普通深井泵,泵筒长10 m,有效冲程大于5.5 m。当泵效按理论排量的60%计算时,抽油机工作时最大排水能力约为30 m3/d。

4 现场试验

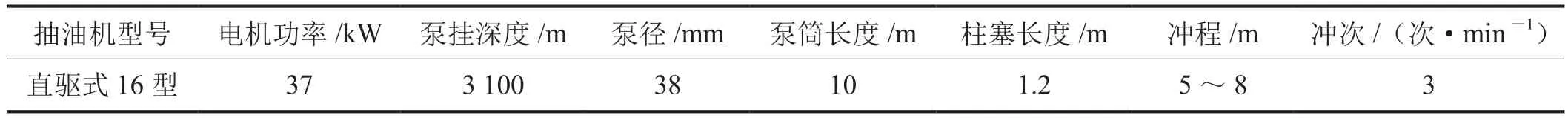

试验井位于苏里格气田,该井为直井,射孔深度为3 150 m,于2015年7月采用外径为73 mm油管投产,初期产气量为2.7×104m3/d,产水量介于2~5 m3/d。随着生产的进行,产水量达到10 m3/d。气井产水导致产气量迅速下降,试验前井筒积液严重,生产制度为间开生产,产气量约0.2×104m3/d。2018年6月8日采用机抽—速度管复合排水采气工艺在该井进行了现场试验。空心抽油杆、空心防气排水采气专用泵及抽油机的工艺参数如表2、3所示。

表2 空心抽油杆工艺参数表

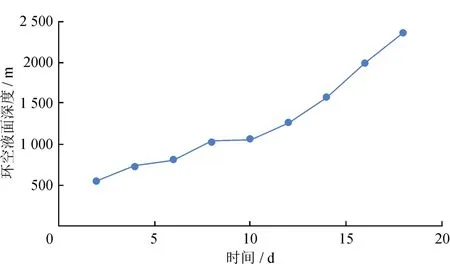

由于气井积液严重,初期采用机抽进行强排,待液面下降后于2018年8月底调整为速度管柱排水采气。如图3所示,在机抽排水阶段的初期产水量在10 m3/d左右,随着机抽持续进行,产水量逐渐减少并稳定在5 m3/d左右,环空液面从545 m也下降至2 350 m(图4),达到了强排效果。总体看来,新工艺投入运行以后,产气量由2 500 m3/d逐渐上升,转为速度管排水采气后产气量稳定在8 000 m3/d左右。新工艺的实施使产水气井生产制度由间开转变为连续生产,增加了气井的生产时率。

表3 抽油机及空心防气排水采气专用泵主要参数表

图3 试验井生产曲线图

图4 新工艺实施后试验井环空液面深度变化曲线图

5 结论

1)利用空心抽油杆对机抽工艺进行了改进,结合空心防气排水采气专用泵的使用,实现了机抽与速度管柱、气举、泡排等多种排采工艺的自由组合应用,极大提高了各工艺的适应性,降低了调整排采工艺所产生的成本,具有明显的经济效益。

2)工艺采用的游动阀及固定阀均依靠抽油机动力和空心抽油杆重力实现强制启闭,避免了气锁和砂卡引起的机抽失效。

3)该工艺的选井原则为气井初期产气量较高(大于1×104m3/d)、产水量相对较高(介于3~30 m3/d),且井口到液面的距离小于2 500 m。

4)产气量为2×104m3/d、1×104m3/d的气井,需采用外径为36 mm、壁厚为6 mm或外径为38 mm、壁厚为6 mm的空心抽油杆进行速度管排水采气;产气量为0.6×104m3/d的气井,需采用外径为34 mm、壁厚为5.5 mm的空心抽油杆进行速度管排水采气。

5)现场试验结果表明该工艺可以明显提高产水气井的稳产气量,实现产水气井的连续、稳定生产,应用效果好。