某重型燃气轮机DLN燃烧室数值模拟冷态分析

2019-04-08丁勇能田勇郑迎九邵卫卫

丁勇能,田勇,王 波,4,郑迎九,邵卫卫,4

(1. 杭州华电半山发电有限公司,杭州 310015;2. 中国科学院工程热物理研究所 先进能源动力重点实验室,北京 100190;3. 江苏中国科学院能源动力研究中心,江苏 连云港 222069;4. 中国科学院大学,北京 100049)

燃烧室作为重型燃气轮机的关键热端部件[1],工作在高温高压的极端环境中,开展试验研究难度大、成本高,因此数值模拟成为分析燃烧室性能的重要手段[2-11]。然而,燃烧室几何高度复杂,其中火焰筒部分通常包含数以百计的气膜孔以及肋化壁面,喷嘴部分包含高度复杂的多环腔通道、旋流器以及蜂窝状整流罩,因此研究通常是开展单元喷嘴或者单独火焰筒模拟,既无法精确给定流量分配,也无法考虑各单元之间的相互影响。本文采用无损检测的3D扫描结合工业CT的方法获得完整几何结构参数,通过燃气轮机整体参数分析获得燃烧室边界条件,在天津国家超算中心上实现了对某重型燃气轮机DLN燃烧室单筒全尺寸模型的大规模数值模拟。

1 几何测绘

1.1 外型测绘

对整个燃烧室的各主要部件均开展了详细外形测绘,包括火焰筒、导流衬套、喷嘴及其机匣等。小孔采用卡尺测绘,曲面采用全三维坐标扫描,扫描设备为关节臂式三坐标测量机。鉴于桥式激光三坐标测量仪用于全三维造型成本较高且很费时,本文采用关节臂测量机携带激光测头,尽管单点精度不高(约0.04 mm),但灵活、速度快而且整体点云质量好,数据完整性好。

1.2 内型扫描

为获得燃烧室喷嘴内部通道结构与尺寸参数,对燃烧室喷嘴等具有复杂内筒的部件开展了工业CT扫描。图2为喷嘴某截面扫描结果。

工业CT(Industial Computed Tomography)即工业计算机X线断层摄影技术,是20世纪80年代发展起来的先进无损检测技术[12]。目前业内多数工业CT设备功率偏小,不足以穿透重型燃气轮机燃烧室喷嘴,本次测绘选用了6 MeV加速器的CT扫描仪,其射线最大穿透厚度能达到250 mm Fe,空间分辨率能达到1 Lp/mm,满足重型燃气轮机燃烧室喷嘴的内型扫描需求。

2 几何建模

基于外形三坐标扫描和内型工业CT扫描的结果,获得了较为完整的燃烧室几何数据,以此为基础进行了可用于单筒全尺寸燃烧室CFD模拟的三维实体模型重建。其中过渡段仅模拟衬套部分,将圆变扇形状简化成了圆柱,保留冷却孔的大小与布置基本一致,以便更真实地反映空气流量在过渡段与燃烧室之间的分配情况。

3 数值模拟

3.1 网格划分

在ANSYS ICEM CFD19.0中生成整个燃烧室的计算网格。计算域设置如图4。

网格(如图5)特点如下:

(1) 计算域主体采用四面体网格,固壁表面流体边界层区采用五面体棱柱网格。网格总数1.7亿左右。

(2) 在孔区域和喷嘴通道壁面附近加密网格,以便更好地捕捉空气流量的分配。如图6~图8。

3.2 边界条件设置

燃烧室模拟计算的工况设置如表1所示。

表1 燃烧室冷态模拟边界条件设置

3.3 计算方法

采用ANSYS FLUENT 19.0作为求解器,基于三维可压缩粘性N-S方程及均相组分输运方程。压力速度耦合采用全隐式耦合算法,对流项采用二阶迎风格式,湍流项采用一阶迎风格式,组分输运项采用一阶迎风格式。迭代收敛准则设为残差10-6,同时监控出口浓度、速度及湍动能等参数的收敛。

3.4 计算结果

3.4.1 空气流量分配

图9为中心剖面(穿过一个喷嘴)的轴向速度分布及矢量图。空气进入压气机排气机匣后,一部分通过过渡段衬套上的冷却孔进入过渡段导流衬套,进而往上游进入火焰筒衬套;一部分通过火焰筒衬套上的三排冲击冷却孔进入火焰筒导流衬套,然后与来自过渡段衬套的空气汇合,往上游进入喷嘴机匣区,途中会有部分空气通过火焰筒壁上的两排气膜冷却孔直接进入火焰筒区。进入喷嘴机匣区的空气,一部分通过喷嘴头罩上的大孔进入喷嘴头罩区,然后通过近火焰筒的布封板上的数百个冷却孔排出,保护布封板;一部分在上游端盖处回流后通过喷嘴上的蜂窝孔进入喷嘴,在喷嘴内部的旋流叶片外与燃料实现掺混。由图9可见,喷嘴出口下游形成了有利于燃烧稳定的低速回流区。

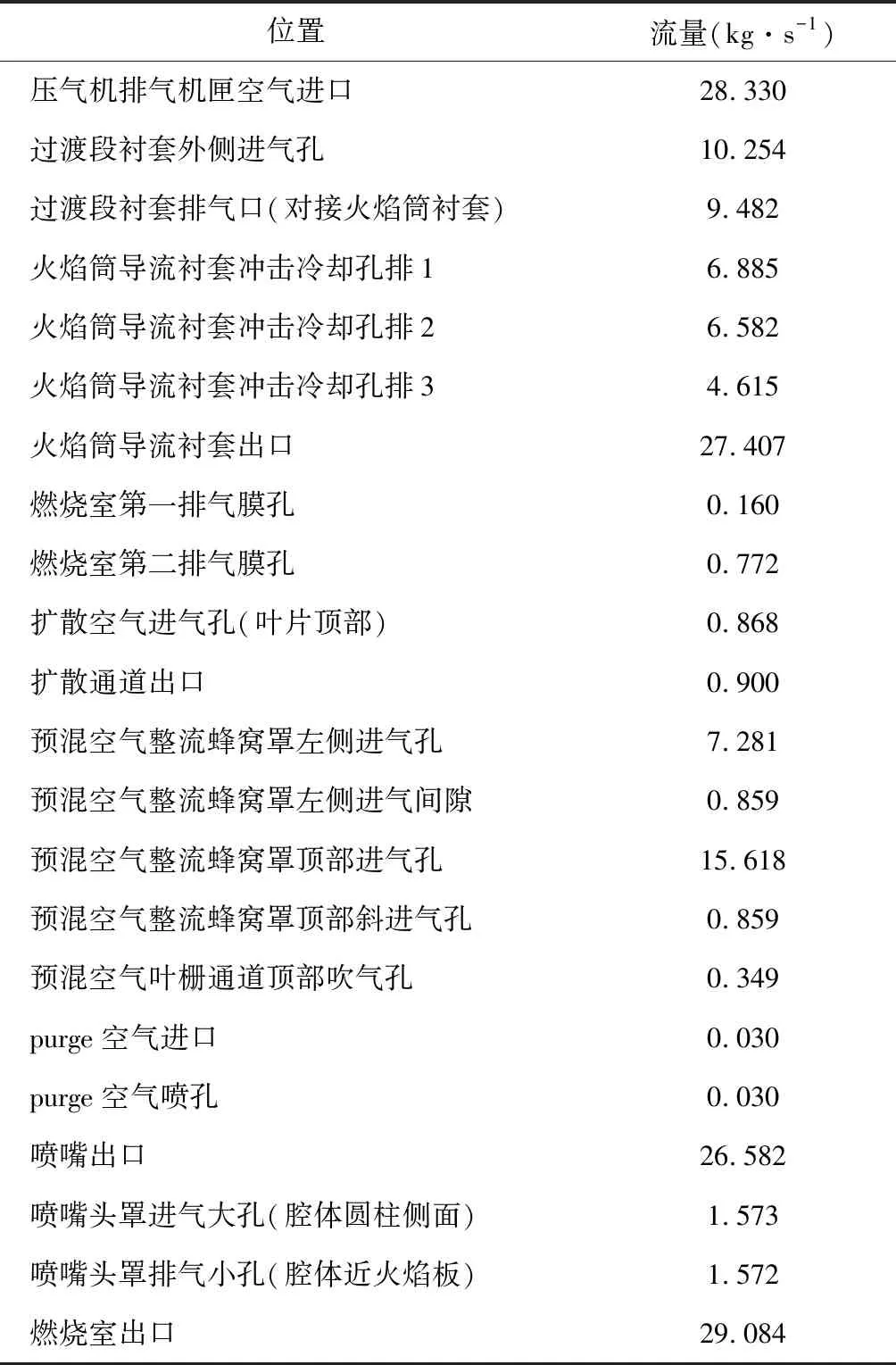

通过计算获得了燃烧室各通道的空气流量分配情况,如表2。统计表2得到燃烧室空气主要分配如表3,面积合计0.082 822 m2,流量合计28.337 kg/s。

表2 燃烧室各通道流量

表3 燃烧室空气流量分配情况

3.4.2 主喷嘴燃空掺混性能

喷嘴出口(图10所示位置)的流动特性能代表主喷嘴燃空掺混性能。统计如下:喷嘴出口平均速度61.5 m/s,喷嘴出口平均浓度2.689%,喷嘴出口旋流强度0.551 4,喷嘴出口预混不均匀度5.95%。

图11和图12分别给出了喷嘴出口的燃料分布及轴向速度分布情况。中心回流区明显,有利于扩散燃烧稳焰。值班燃料在中心积累了较高浓度,四周环内浓度也较高,总体上看掺混均匀度较差,近6%的预混不均匀度仍然有较大提升的空间,通过内环和外环预混燃料的比例的调整或许能改善。

旋流强度NS代表喷嘴出口角动量与轴向动量之比,其定义式如下:

式中:Gφ表示截面上角动量通量,Gx表示截面上轴向动量通量,R表示截面当量半径,ρ表示密度,Va表示轴向速度,Vt表示切向速度,r表示径向坐标。

预混不均匀度DSM代表喷嘴出口面上各点燃料浓度偏离截面平均浓度的程度,其定义式如下:

3.4.3 压力损失

通过下式计算燃烧室的总压恢复系数。

经过计算得到本工况下燃烧室的总压恢复系数为0.964,与燃气轮机总体性能预估相比较为合理。

4 结语

本文通过内型CT扫描结合外形3D扫描的方法获得了某重型燃气轮机燃烧室的详细几何结构,并结合燃气轮机整体工况参数,开展了单筒全尺寸燃烧室的冷态数值模拟。模拟结果表明该方法对燃气轮机燃烧室流量分配、喷嘴预混性能整体预测基本合理。方法与结果可以为重型燃气轮机DLN燃烧室的分析与设计提供参考。