基于连续伴随的汽车后视镜风噪敏感度分析方法

2019-04-07江昊,柳阳

江 昊,柳 阳

(长安汽车工程研究总院,重庆 401120)

车辆高速行驶过程中,气动噪声是车内主要噪声源。主要由A柱和后视镜的尾部湍流产生的声波以及气动压力作用在侧窗玻璃上传入车内。由后视镜诱导产生的高能量漩涡能够产生较强的外部噪声和较大的流动冲击[1]。在整车开发早期,通过数值模拟的方法可以预测车内气动噪声及其源头,优化造型设计来改善车内噪声,并且能减少后期整改造型及强化吸隔声带来的高额成本。YAO Huadong等[2]采用通用后视镜和简易乘员舱模型对不同边界条件下的车内噪声分析精度进行了研究,得出在高频范围,可压缩LES模型的车内噪声要高于可压缩DES模型。ASK[3]在后视镜造型优化设计过程中,主要通过对后视镜周围流场进行分析,根据经验判断造型细节的优劣并对其进行修改。这种方法在一定程度上会存在无效果或是负效果的情况,延长了优化设计周期。近年来基于梯度求解的Adjoint方法在多参数优化问题上取得了长足的进步。NADARAJAH等[4]和GILES等[5]对连续伴随方法和离散伴随方法进行了对比分析,结果表明,离散伴随方法能够得到比连续伴随方法更一致的结果,但差别普遍较小。连续伴随方法相对离散伴随方法所需要的计算资源大为减少,更加符合工程需求。查尔姆斯理工大学利用开源软件OpenFOAM开发了以体声源强度为目标函数,基于连续伴随方法的形面优化数值方法,并在简易盒体模型上验证了该功能[6]。本文将类似方法运用到后视镜气动噪声优化分析中,对某SUV后视镜单体进行风噪敏感度分析,得出后视镜敏感度云图,并按照敏感度云图的定性指导进行后视镜风噪优化设计。

1 气动噪声敏感度的连续伴随方法

Lighthill体声源作为车内气动噪声重要来源,可由声比拟方程得到:

式中:Tij为Lighthill应力张量,可以写为:

等式右侧,第1项为雷诺应力项,第2项在没有熵变的情况下视为0,第三项τij在高雷诺数流动中也视为0[6]。

因此,式(1)右侧可写为:

伴随方法可归结为对上述目标函数求极小值,其中速度V与压力P以及设计变量α都受到N-S方程的约束。本文中设计变量取为后视镜外表面格点的法向位移。极小值问题可描述为:

引入拉格朗日乘子u和q作为拉格朗日松弛因子,以将约束条件纳入考虑,式(4)可写为:

式中:u为伴随速度;q为伴随压力;R为约束条件即RANS不可压缩流动和连续性方程;Ω为流体域。极值点可以通过计算L的变分来得到:

其中,流场量V和P满足N-S方程。由式(6)即可导出目标函数相对于设计变量的导数,也就是气动噪声敏感度。

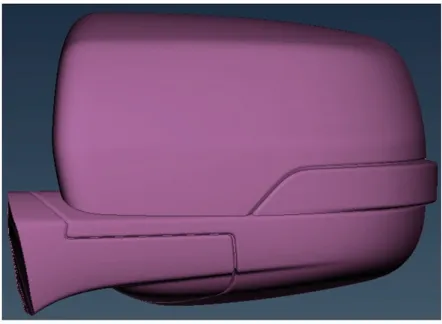

2 后视镜模型

本文选用某SUV车型后视镜单体作为计算模型,后视镜几何模型如图1所示。根据后视镜单体尺寸创建长、宽、高分别为4.5 m、10 m、4 m的计算域。通过计算,该后视镜单体迎风面积为0.035 m2,因此,该模型的阻塞率约为0.2%。

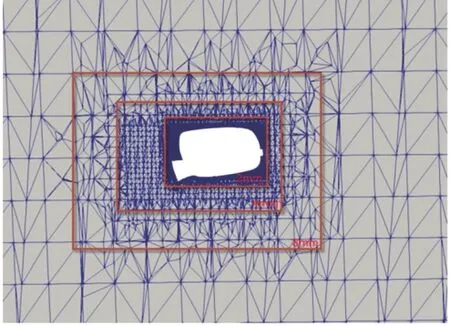

采用OpernFOAM中的Snappyhex网格划分模块进行体网格划分和加密。为了协调计算精度与计算效率的平衡,采用逐层加密策略,最小网格尺寸为2 mm。图2为X= 0的截面体网格示意图。

图1 后视镜单体模型

图2 模型体网格截面

3 结果与讨论

图3为后视镜表面敏感度云图分析结果。敏感度参数为正值(红色)区域表示该部分需向内侧收缩以减小气动噪声,敏感度参数为负值(蓝色)区域表示该部分需向外侧扩张以减小气动噪声。

图3 后视镜敏感度云图

由图3可知:在后视镜主体前端棱边处以及镜臂与主体交接处的敏感度较大,可以通过向内侧收缩来减小气动噪声。可从流场信息中分析该情况产生的原因。

图4为后视镜的俯视图。从图中可以看出后视镜主体内侧面与Y截面存在一个夹角,较大的夹角会影响后视镜周围流场,进而影响到整个频段下乘员舱内的噪声。

图4 后视镜俯视图

图5为目标后视镜表面压力云图。从表面压力云图可以看到:在后视镜主体前端棱边有一定的负压区。形成该现象的原因主要是镜体内侧面与Y截面的夹角较大,导致前方来流在镜体棱边处发生分离形成涡流,并且延伸到镜臂,而涡流在分离处的脱落所产生的噪声是整车气动噪声的重要组成部分。

图5 后视镜表面压力云图

图6为Z=0.915截面速度云图。从图中可以看到后视镜主体后端产生了不规则的低速区,并且由于后视镜前端棱边与Y截面夹角过大,导致内侧区域形成较大的低速区。后视镜所产生的不规则尾流会对车内气动噪声有较大的负面影响。

图6 Z=0.915截面速度云图

图7为Z=0.915截面压力云图。从图中可以看出,也是在镜体前端棱边处有突变的低压区域产生,随之产生的流动分离导致了较强的噪声源。

图7 Z=0.915截面压力云图

通过以上分析可知,图3所示的风噪敏感度分析结果是合理的,可以用于指导后视镜的风噪优化。

4 优化验证

根据后视镜风噪敏感度云图结果,完成后视镜结构优化设计,图8为优化后的后视镜结构。优化方向在于镜臂的内收,后视镜内侧面前端内收以减小与Y截面的夹角。

通过商用CFD软件对优化前后的模型进行车内噪声计算,图9为两个后视镜模型100~10 000 Hz车内驾驶员头部区域声压级曲线。由图可知,在全频段内风噪声均有降低,300~1 000 Hz和2 000~4 000 Hz频率范围内,优化后的模型相比原始模型使车内噪声最大减小2 dB(A)。

图8 优化后的后视镜结构

图9 车内驾驶员头部区域声压级曲线

对新/旧两个版本后视镜的风噪效果开展了路试试验对比,主观评价结果表明,采用新版后视镜后,车内风噪声有明显的改善。

由此可以看出,本文提出的这种风噪优化方法,即基于连续伴随方法计算风噪敏感度-基于敏感度对高敏感部位进行优化-通过仿真/试验进行验证,能够有效地应用于风噪性能的提升。后续工作中,计划将此方法应用于整车的风噪敏感度分析和优化。

5 结论

本文基于开源软件OpenFOAM,对目标后视镜完成流场计算,并以Lighthill体声源为目标函数,采用连续伴随方法进行表面风噪敏感度分析,得出目标后视镜的风噪声声源主要由镜体棱边过于突出和镜体内侧面与Y截面的夹角过大引起。通过对后视镜表面压力、截面压力和截面速度进行分析,证明了风噪敏感度结果的合理性。通过商用CFD软件对优化前后的后视镜模型进行车内风噪分析,结果表明,优化后的后视镜模型使车内噪声明显降低。最后通过路试试验验证了优化方案的有效性,证明风噪表面敏感度能够有效地指导后视镜风噪优化设计。