某PHEV车型电池热管理系统的1D/3D耦合分析

2019-04-07孙络典邓承浩昝建明岳明辉尹福利

易 横,孙络典,邓承浩,昝建明,任 勇,柳 阳,岳明辉,尹福利

(1.长安新能源汽车科技有限公司,重庆 401120;2.长安汽车股份有限公司,重庆 400020)

近年来,对于全球气候变暖以及环境保护的关注,激发了人们对于新能源汽车的研究热情[1-2]。包括纯电动车(BEV)、插电式混合动力汽车(PHEV)、增程式混合动力车(EREV)和燃料电池汽车(FCV)在内的新能源汽车,由于其在经济性和法规要求等方面的优势,市场渗透率不断提高[3-5]。电池包是所有新能源汽车中的重要零部件[6-8],电池包热管理系统也由于与电池的耐久性、安全性及容量密切相关显得十分重要。温度过高有可能引起电池的热失控,而温度过低将极大地影响电池容量[9-10]。

1D与3D仿真是研究电池包及其热管理系统电-热耦合现象的有力工具,特别是在车型开发的早期阶段,因此,相关学者在此领域进行了一些研究工作[11-19]。这些研究覆盖了不同的电池冷却模式(风冷[11,13,15,18,19]、水冷[12,17]和相变材料冷却[12]),不同的电池热负荷建模方法(常数模型[17,19]、电化学模型[12,15,16]、等效电路模型[11,13,15])和不同电池类型(方形电池[12-13]、圆柱形电池[18-19]、模组[12-13]、整包[15])。一些研究采用了真实的边界条件并与试验数据进行了对比[13]。大部分研究只应用了3D建模的方法,只有少数研究采用了1D/3D耦合建模的方法[15,18]。

本文针对长安汽车某PHEV车型的电池包(含8个模组,96个电芯)及其热管理系统(水冷模式),采用1D/3D耦合分析的方法进行了研究,讨论了以下要点:

(1)利用试验数据回归建立电芯的1D等效电路模型,用于计算电芯的准确热负荷,该1D模型考虑了温度和SOC的影响,计算结果将作为3D仿真的输入。

(2)利用商用CFD软件建立电池包及其热管理系统的3D仿真模型,与1D等效电路模型进行联合仿真,稳态计算提供压力、流量等分布,并为后续瞬态计算提供初始条件。

(3)在选定的高温恶劣工况下进行1D/3D耦合的瞬态分析,计算并讨论电芯的温度分布,预测冷却水出口水温并与试验值进行对比。

1 1D电池等效电路模型

在对电池包及其热管理系统热传递过程的研究中,电芯热负荷是一个重要的方面[20-21]。在以往的研究中,电芯热负荷主要有3种建模方式,分别是:常数模型、电化学模型和等效电路模型[22]。常数模型中,电芯内热负荷被认为是空间均匀的且不随时间变化,这种模型无法考虑电芯随工况变化的电流和电压,因此与实际情况有一定差距。电化学模型是基于电芯内部微观结构进行建模,需要较多关于内部几何细节的参数,模型的预测精度受这些参数影响较大,也需要用试验数据进行验证。而等效电路模型(ECM)是基于混合脉冲特性性能曲线(HPPC)或恒流放电试验数据进行建模的,有较高的预测精度且不需要电芯内部几何细节。本研究利用西门子商业软件Battery Design Studio(BDS),选取了一阶RCR等效电路模型进行了电芯的建模,建模中用电芯在不同温度和SOC状态下的HPPC试验数据回归了模型参数,所以模型考虑了这两个参数的影响[23]。图1对比了电芯电压的预测值和试验值,可以看到R2=0.991,显示出等效电路模型很好的预测性能,此1D模型的参数将被传递到STARCCM+中,用于3D CFD模拟中电芯热负荷的计算。

图1 HPPC试验曲线与CECM预测值对比

2 3D电池包热管理系统的CFD模型

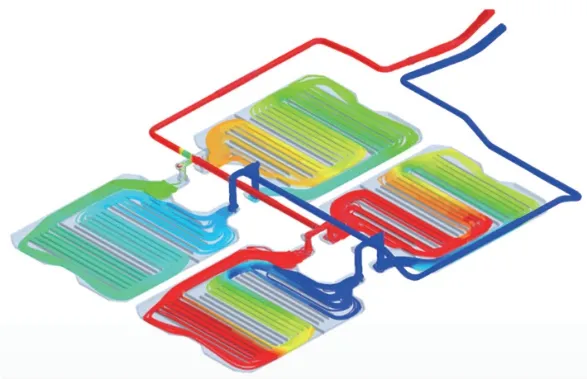

本研究利用长安汽车某PHEV车型的CAD数模,建立了电池包及其热管理系统的3D CFD模型,模型包括电芯、模组外壳、空气域、水冷板、冷却水流道和电池包外壳等几个部分。图2展示的模型中定义了包括空气、冷却水、固体和电芯在内的4种材料,包含了2 246个部件和3 089万个网格。

图2 电池包的3D CFD 模型

利用此3D模型首先进行了稳态仿真,得到的流场将作为后续瞬态流-固耦合分析的初始条件。图3是管路、水冷板中冷却水压力分布的情况。稳态分析同时显示出通过不同模组的冷却水流量的非均匀性,这提示了后续通过改进流量均匀性来提升电池温度均匀性的可能性。

图3 冷却水流通区域压力分布

3 高温恶劣工况下的1D-3D耦合瞬态分析

在一个选定的高温恶劣工况(40 ℃急加缓减)下,利用建立的1D-3D耦合模型进行瞬态分析。在此工况下电芯的生热量较高,因此控制电芯的温度和分布均匀性都显得较为重要。利用所建立的1D等效电路模型,可以将随时间变化的电池电流和热负荷考虑在内。图4是从车载RMS中提取出的电池电流试验曲线,将用作瞬态分析的边界条件。

图4 车载RMS中提取的电池电流试验曲线

1D-3D耦合分析是在商业CFD软件STARCCM+ 13.06.011中进行的,使用了300个处理器并行计算。在所研究的工况下,流场在整个过程中变化很小而温度场变化很大,为了减小计算量,将稳态模拟中的流场用于瞬态分析并“冻结”起来,计算时间将大大减小。西门子BDS软件中的1D等效电路参数以数据文件的形式传输到STAR-CCM+中,之后的整个分析都在STAR-CCM+中完成。在每一个时间步内,1D等效电路模型将计算出的热负荷传递给3D流场,同时3D仿真将电芯上每个点的温度反馈给1D模型用于确定该温度下的模型参数,以这种方式1D-3D的双向耦合分析得以实现。图5展示了电芯温度分布的仿真结果,从中可以计算出电芯之间的最大温差,这对电池寿命有很大影响。在此算例中,当模型运行到900 s时,电芯温度分布在35~40 ℃之间,电池最大温差在5 ℃左右。

图5 电芯温度分布的仿真值

为了量化模型的计算精度,将电池包冷却水出口水温的预测值与试验值进行了对比,如图6所示。出口水温开始一段与试验值有较大偏差,这是因为模型的初始温度设为均匀分布,和实际情况有所差异。而当流动和传热达到稳定后,水温的预测值和试验值的平均偏差在1 ℃以内,体现出较好的预测性。

图6 电池包出口水温预测值-试验值对比

从仿真结果中还发现,电池的热量主要由冷却水带走,经由空气散失的热量只占总散热量的5%以下,对总体结果影响很小。这也证明之前所做的假设,即将电池包外围风速设置为常数,是合理的。

4 结论

本文建立了电池包及其热管理系统的1D/3D耦合分析模型,并将其应用在长安某款PHEV车型的电池包(含8个模组,96个电芯)之中,进行了稳态和瞬态模拟分析,得到了以下结论:

(1)电芯的电-热性能用1D等效电路模型进行建模描述,模型参数用HPPC试验数据拟合得到,与试验数据的对比显示1D模型具有良好的预测性能(R2=0.991)。

(2)利用CFD软件STAR-CCM+对电池包及其热管理系统进行了三维建模,稳态模拟结果为后续瞬态模拟提供了初始条件,并且提示了通过改进流量均匀性来改进电芯温度分布均匀性的可能性。

(3)利用此1D-3D耦合模型,在选定的高温恶劣工况下对电池包冷却效果进行模拟仿真,出于对电池寿命的关心,利用仿真对电芯的温差进行考察,与试验结果的对比显示出口水温的预测值误差在1 ℃以内,预测效果较好。

(4)通过空气的散热占总散热量的比例在5%以内,与冷却水带走的热量相比,对最终分析结果影响很小。

上述结论证明1D/3D耦合分析方法在电池热管理系统建模分析的过程中,尤其是早期开发阶段有很重要的作用。