塑料催化裂解制油设备工艺探讨

2019-04-04张爽

摘 要:针对目前塑料制品废弃物对环境带来的白色污染日益严重,通过研究塑料类制品主要成分的化学性质,确定总体设计思路。设计相关设备,确定工艺流程。最后通过实试验证塑料制油工艺路线的可行性。

关键词:塑料裂解;催化制油;工艺

0 引 言

随着科技的进步,高分子合成技术推广,塑料制品应用到各个领域当中。塑料具有质量轻,易成型,耐腐蚀及低成本等诸多优点 ,广泛应用到生产和生活当中,从国家的工农业生产到老百姓的衣食住行,塑料制品已经深入到国民经济的诸多行业。然而当塑料制品给人们的生产和生活带来便捷的同时,塑料制品使用周期短,易丢弃的缺点逐渐暴露出来,废弃的塑料制品对环境亦带来日益严重的影响。如何处理这些白色污染,还一片青山绿水成为当务之急。

1 塑料催化裂解制油原理

塑料制品制油就是利用在一定温度,压力及催化剂的条件下,塑料制品中的有机物热分解,其高分子键在热能作用下断裂形成结构与链长无规律的低分子量的化合物这一化学特性,设计工艺路线使低分子化合物限制在一定范围内,即生成柴油和汽油。

2 塑料催化裂解制油工艺

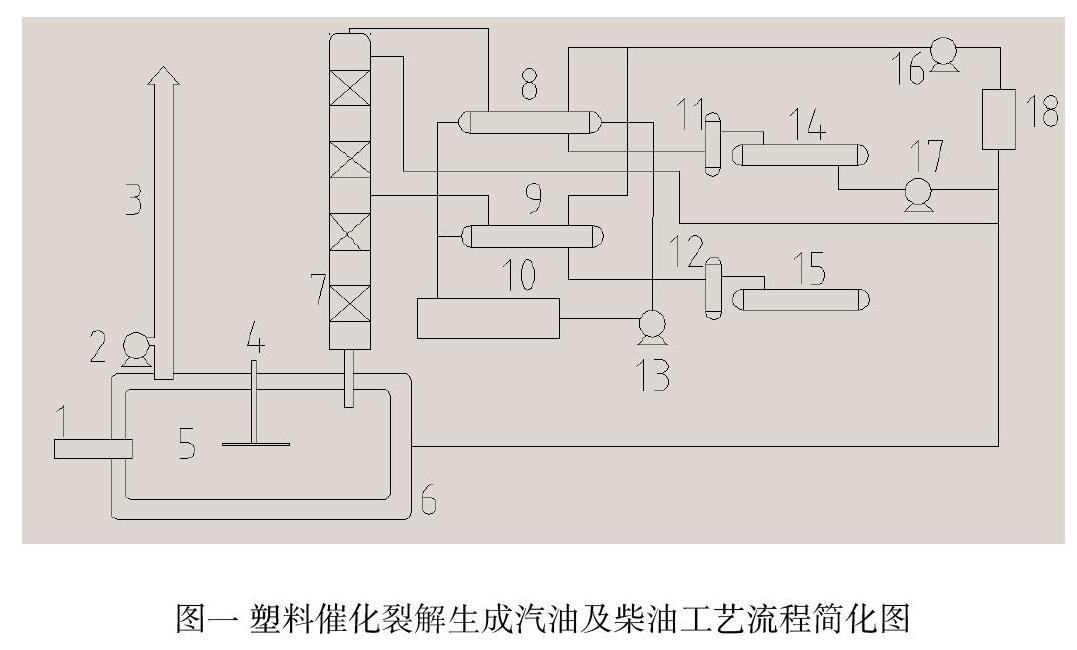

图一为工艺流程简化图。塑料制品粉碎后同催化剂由进料系统送入热解反应釜,通过加热炉等加热系统将反应温度控制在290~350℃,搅拌装置使釜内原料充分受热。充分反应后油气进入分馏塔下部,分馏塔分流后从塔顶抽出汽油,从塔中部抽出柴油。汽油和柴油混入的不凝气体由冷凝器抽出,通过压缩机送入干气缓冲罐返回加热炉二次燃烧消除二噁英。塔顶回流量控制分馏塔顶温度在90~105℃之间。柴油和汽油分别精馏后可达到使用要求。

3 试验

3.1原料:聚乙烯,聚丙烯,聚苯乙烯

3.2 催化剂:氧化硅,三氧化二铝,稀土,沸石等

3.3 试验结果

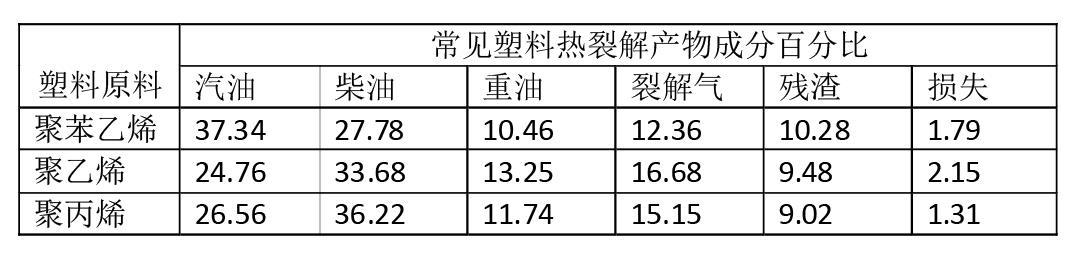

图表为三种原料分别充分催化裂解反应后物料平衡结果,聚苯乙烯裂解后产物中汽油收率较高;聚乙烯和聚丙烯裂解产物中柴油收率较高。加入约2%的催化剂可以明显优化反应进程,降低重油及残渣的比例,使反应充分彻底进行。

4 产品质量分析

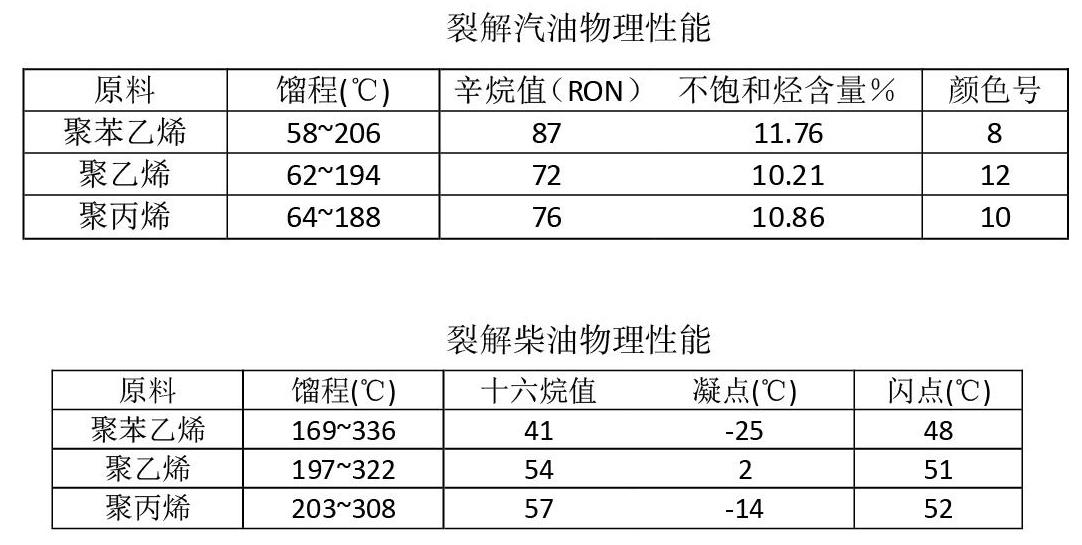

为了更好地了解裂解产出油品的质量,通过专业机构对相关油品进行检验,主要物理性质测定结果如下:

从表中数据可以看出,经过催化裂解产出的汽油辛烷值较高,与高辛烷值组分调和后,适当精制后可达到90#汽油质量标准;裂解产出的柴油适当精制亦可达到-20#柴油质量标准。值得注意的是由于裂解产物中烯烃含量较高,裂解汽油和柴油中的不饱和烃含量较高,使得油品安全性稍差。

5 结 语

塑料制品催化裂化制汽油和柴油技术具有原料来源广泛,安全环保,技术可靠等诸多优点。废塑料催化裂解一次就可以转化成汽油和柴油的工艺可以實现加料到出油的连续化操作,生产过程不产生废气或废液,残渣可以做加热炉的燃料。轻质油品的质量可以得到保证,总收率可达70%以上。项目可顺利通过环境评价及安全评价。具有较高的经济效益和社会效益,市场前景广阔。

参考文献:

[1]刘均科等,塑料废弃物的回收与利用技术[M].北京:中国石化出版社,2000.

[2]刘贤响,尹笃林,废塑料裂解制燃料的研究进展[J].化工进展,2008

[3]芊振明,高忠爱,祁梦兰,吴天宝.固体废物的处理与处置 北京 高等教育出版社 1993

作者简介:

张爽(1983.6-),男,吉林省长春市汉族,工程师,吉林大学机械工程及自动化专业,本科,主要研究方向:环保设备的研发及工艺路线设计.