智能RGV的动态调度模型研究

2019-04-04刘飞虎柴孟茹郝博

刘飞虎 柴孟茹 郝博

摘 要:本文系统地研究了智能GRV加工系统的动态调度问题,得出本系统的动态驱动因子为:时间窗口和故障。首先针对物料加工的三种不同情况,得出该系统受时间驱动的动态调度模型;其次运用MATLAB、仿真软件等对系统中关键问题进行分析研究,分别建立了基于优先级的时间调度模型、多目标的动态调度模型,最后进行相应算法的求解。

关键词:动态调度 ; 单目标调度 ; 多目标调度 ;最短路径

引言

随着经济的高速发展, 人类社会对物品的各项要求越来越高, 传统的大批量生产方式受到了挑战。为同时提高柔性和生产效率, 且在保证产品质量的前提下, 缩短产品生产周期, 降低产品成本, 自动化系统的前沿科技——柔性自动化系统便应运而生。智能GRV加工系统解决了机械制造高自动化和高柔性之间的矛盾,它也将成為 21 世纪机械制造业的主要生产模式。 因此,如何优化智能GRV加工系统,提高其生产效率成为了当今一个非常热门而重要的话题。

1. 模型的建立

1.1模型一的建立

在只有一道工序时,整个CNC加工物料的过程是一个排队系统。当系统进入非周期状态时,需要考虑在时间区间内,所有CNC加工的物料总和达到最大值,这是当只有一个CNC向RGV发出信号时,RGV向这个CNC移动,当多台CNC向RGV发出信号或当RGV在向一个CNC移动的过程中,又接受到了另一个CNC发出的信号,这是本文任何任务是可抢占式的。考虑两台CNC到RGV的距离,距离最短的优先经行上下料。

这时得到一个优先级,基于此优先级本文建立一个目标函数的调度模型。为了刻画距离,由于CNC本身的大小与研究的问题没有很大的关系,本文假设CNC为一个质点,以RGV的运行轨迹的这条直线,建立一维的坐标轴刻画距离,可得到基于优先级的时间调度模型。

1.2模型二的建立

首先,本文考虑刀具的分配问题,这需要考虑完成第一道时间与第二道时间的时间问题,由公式:

得到了刀具分配的三种情况,对于4个CNC分配一种刀具,4个CNC分配另一种刀具的情况,此时,当RGV接受到一个CNC的信号时,RGV就向这个CNC运动。随后,本文在考虑优先级,当RGV接受到完成第一道工序的CNC与完成第二道工序的CNC的信号时,考虑到效率问题,优先前往完成第一道工序的CNC进行工作。当同时接受得到两个CNC的信号时,优先考虑距离,其次在同距离的情况下,进行先来先服务方式。

考虑到生产车间的实际情况,本文基于这样的优先级建立双目标的调度模型使得,在一个时间区间内,产量到达最高,RGV的休闲时间最小,保证RGV的利用率。可得到双目标调度模型,然后经过模拟得到,对于4个CNC分配同一种刀具,4个CNC分配另一种刀具的情况,当奇数编号的CNC执行第一道工序,偶数编号的CNC执行第二道工序,这样达到的动态调度模型结果最优。

2.模型的求解

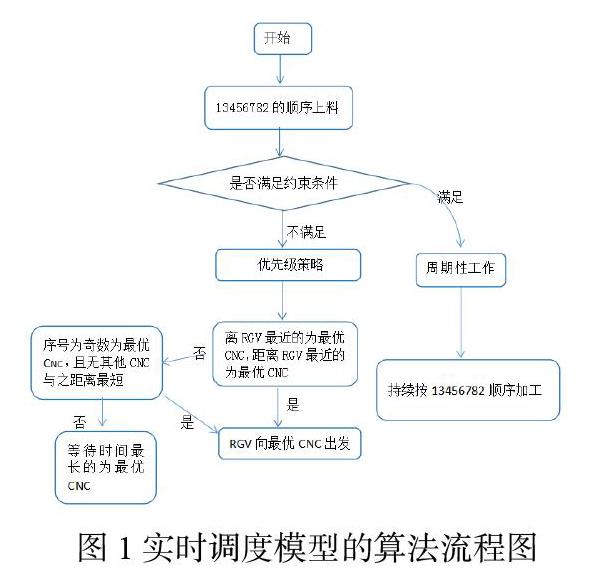

2.1模型一的算法流程

由以上的讨论,基于优先级的实时调度模型的算法流程如图1所示。

2.2模型二的算法流程

当工厂面对生产设备的约束的情况下,要达到最优的动态调度的算法流程如图2所示。

结论:

本文研究的是智能RGV加工系统的动态调度策略,是基于优先级的动态调度模型。首先通过对得出的数据进行分析、优化RGV的调度策略并给出在此调度策略下的作业效率。其次根据模型建立的RGV动态调度系统,很好的解决了智能加工系统中的RGV调度问题。如果要建立更加真实的调度方案,可以调查RGV的真实运行数据,经过分析数据,得到更优的调度方案。

参考文献:

[1]薛定宇,陈阳泉.高等应用数学问题的MATLAB 求解[M].北京:清华大学出版社,2004.

[2]邓泽林,黄文奇,周立刚.求解车间作业调度问题的快速禁忌搜索算法[J].华中科技大学学报(自然科学版),2003(11):1-3.

[3]孙志峻,朱剑英.具有柔性加工路径的作业车间智能优化调度[J].机械科学与技术,2001(06):931-932.