金刚石线切割多晶硅片的表面织构研究*

2019-04-04OUTHONGKHAMMekoutan廖华李景天

OUTHONGKHAM Mekoutan, 廖华, 李景天

(云南师范大学 太阳能研究所,云南 昆明 650500)

金刚石线切割技术[1-3]是近几年发展起来应用于多晶硅材料的切割技术,其特点是切割效率高、硅片厚度均匀、表面损伤小、切割硅屑易回收,光伏技术的迅速发展,使得硅材料的金刚石线切割技术渐渐地取代砂浆切割技术.在多晶硅片的切割技术中,由于多晶硅片相对难切,金刚石线较易断裂[4],但通过调节相应的切割速率(仍比砂浆切割快),可以较好地延长金刚石线的寿命.金钢石线切割多晶硅片采用现行酸制绒方法进行制绒,硅片表面切割造成的损伤难以消除,得不到较好的表面反射效果.MEINEL等[5]发现硅片在切割过程中形成的表面原始结构与缺陷对硅片制绒形成的表面形貌起到主要作用.缺陷的存在有利于化学腐蚀反应的发生,原始的表面状况与制绒后的表面形貌密切相关.金刚石线切割多晶硅片表面缺陷形成条带分布,并处于切割纹的凹处,具有各向异性的特点.BIDIVILLE等[1]利用拉曼谱测量发现金刚石线切割造成硅片表面晶体结构被破坏,形成一层非晶结构的硅薄膜层.这一非晶硅薄层主要处于切割纹凸起处,导致常规的酸制绒较难去除切割造成的表面损伤,绒面结构较差,难以获得低表面反射率的表面织构效果[6-8],目前解决方法有日本的喷砂技术[9]、等离子刻蚀[10-13]和黑硅技术[14].这些技术方法都能进行金刚石线切割硅片的表面织构,得到好的表面减反射效果,但是处理工序复杂,极大地增加太阳电池的工艺成本,或者需要较大的设备资金投入.本文采用一定体积比的HNO3-HF-H2O酸腐蚀溶液体系,在低温条件下,对金刚石切割多晶硅片进行制绒研究,获得了较为优化的多晶硅表面织构工艺.

1 实验方法

实验所用硅片是金刚石线切割的P型多晶硅片,硅片试样尺寸为52×52 mm2,厚度160~190 μm.刻蚀液为按一定体积比配制的HF(40% (w/w))、HNO3(65%(w/w)) 和超纯水H2O (DI)水.两种配比的刻蚀液:一种是 HNO3∶ HF∶H2O = 5∶1∶3.4 体系,处理温度5、9、15 ℃,刻蚀时间为 50、100、150、200、300、400 s;另一种是HNO3∶ HF∶H2O =8∶1∶3.4体系,处理温度为 9、15 ℃,刻蚀时间100、200、300、400 s.刻蚀后,先在DI水中清洗,清洗5~10 s,再换用新的DI水清洗4遍.

腐蚀后的硅片采用扫描电镜(SEM)观察表面形貌;采用分光光度计测量硅片表面反射率.

2 结果与讨论

2.1 HNO3浓度对多晶硅表面腐蚀的影响

酸腐蚀液制绒可以分为两步进行,首先是硅与HNO3反应形成SiO2,然后是 SiO2在HF中的溶解.HNO3作为氧化剂不停地与Si发生反应生成中间产物,HF则起着络合剂的作用,使得中间产物得以溶解.Si的氧化和SiO2的溶解两个步骤是同时进行的,所以HNO3和HF的浓度配比会严重影响多晶硅绒面的刻蚀速率及表面织构效果.研究表明:在 HNO3和HF摩尔之比为 5∶1 时,刻蚀速率达到最大值,HF 浓度太高,则还原反应速度较快,不利于形成微腐蚀坑,而当HNO3浓度过高时,则氧化反应较快,生成的中间产物不能及时溶解,形成的绒面类似于抛光的效果.由于表面的粗糙度有限,不利于光的多次折反射,表面的反射率较高.研究表明,反应速率随着HNO3和HF的体积比的减小呈现先增大后减小的趋势.反应速率在HNO3∶ HF 约为 5∶1 时达到最大,在刻蚀速率最大的时候,微调改变一下腐蚀剂的配比,刻蚀速率就会受到很大的影响.在 HNO3∶HF小于 5∶1 或者大于 8∶1 时,继续改变腐蚀液的配比,则刻蚀速率变化较为缓慢.

2.2 HNO3 ∶ HF∶H2O = 5∶1∶3.4体系腐蚀结果

采用HNO3∶ HF∶H2O = 5∶1∶3.4的溶液配比,在温度5、9、15 ℃和刻蚀时间为 50、100、150、200、300、400 s的条件下进行腐蚀.

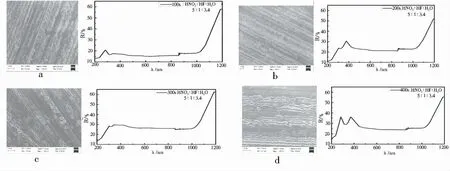

图1不同腐蚀时间下的表面形貌和反射率(a:50 s,b:100 s,c:150 s,5 ℃ )

Fig.1 Morphology and reflectivity at different etching times

在温度5 ℃条件下进行腐蚀.从硅片的表面形貌看(图1):腐蚀时间为100 s时,表面具有明显的刻蚀纹,与50和150 s刻蚀的表面形貌相比较为均匀.从表面反射曲线看:腐蚀时间为50和150 s的硅片表面反射率较高,而100 s腐蚀时间的表面反射率减低,而且在短波期间的反射率也相对较低.这是因为短时间(50 s)的腐蚀尚未形成较好的刻蚀纹,有较多的位置仍然是平面反射;较长时间的腐蚀(150 s)有一些位置已经形成了类镜面抛光腐蚀,故有较高的反射.

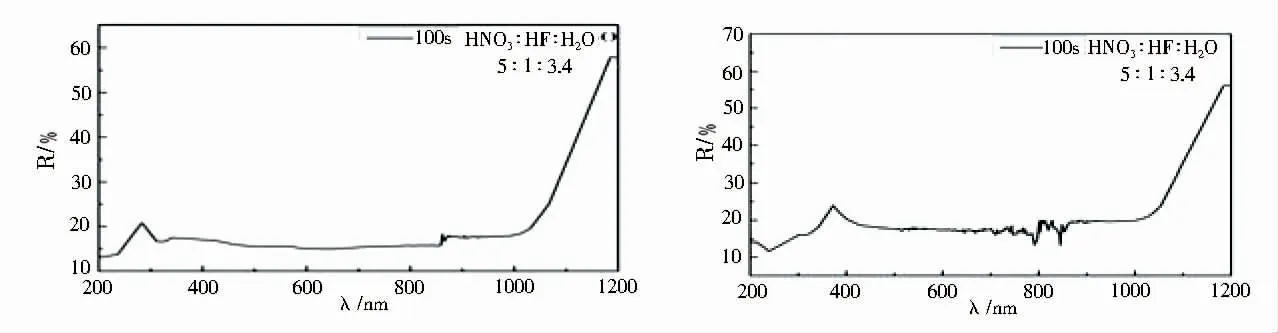

在温度9 ℃条件下进行腐蚀,各个腐蚀时间均获得了较明显的刻蚀纹,而相比较而言,100 s腐蚀时间获得的表面形貌,刻蚀纹较为均匀,覆盖全面;从表面反射率曲线看,随着腐蚀时间的延长,表面反射率增大,短波区域的反射也增强(如图2).

图2 不同腐蚀时间下的表面形貌和反射率(a:100 s,b:200 s,c:300 s,d:400 s,9 ℃)

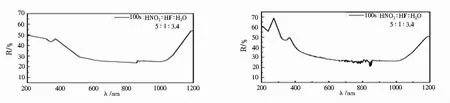

图3 不同腐蚀时间下的表面形貌和反射率(a:100s,b:200s,c:300s,d:400s,15 ℃ )

在温度15 ℃条件下进行腐蚀.从表面形貌看(图3),随着腐蚀时间的增加,表面腐蚀的均匀性变差,出现了明显的类镜面抛光腐蚀;相对来看,100 s的腐蚀时间得到了较为均匀表面形貌.从反射率曲线来看,随着腐蚀时间的增加,表面反射率增大,而腐蚀时间为100 s时,获得了较低的表面反射率.

2.3 HNO3 ∶ HF∶H2O = 8∶1∶3.4体系腐蚀结果

采用HNO3∶ HF∶H2O = 8∶1∶3.4的溶液配比,在温度9、15 ℃和刻蚀时间为 100、200、300、400 s的条件下进行腐蚀.

图4 不同腐蚀时间下的表面形貌和反射率(a:100 s,b:200 s,c:300 s,d:400 s,9 ℃ )

在温度9 ℃条件下进行腐蚀,从表面形貌看(图4),随着腐蚀时间的增加,表面腐蚀的均匀性变差,出现了明显的类镜面抛光腐蚀现象.只有100 s腐蚀时间的表面形貌,刻蚀纹相对较均匀,反射率相对较低,而且在短波区域的反射率度很高.

图5 不同腐蚀时间下的表面形貌和反射率(a:100 s,b:200 s,c:300 s,d:400 s,15 ℃ )

在温度15 ℃条件下进行腐蚀,从表面形貌看(图5),随着腐蚀时间的增加,表面腐蚀的均匀性变差,出现了明显的类镜面抛光腐蚀现象.在400 s的腐蚀时间条件下,得到的接近于镜面抛光的结果.得到的表面均具有较高的反射率,在短波区域反射率增高极为明显.

2.4 腐蚀温度对多晶硅表面腐蚀的影响

相同的腐蚀液体系(HNO3∶ HF∶H2O = 5∶1∶3.4),相同的腐蚀时间条件下,不同的腐蚀温度得到不同的表面反射率,图6 的结果表明:9 ℃时得到的表面反射率最低,而且短波区域的反射率也较低.

图6 相同的腐蚀时间、不同腐蚀温度条件下的反射率

图7 相同的腐蚀时间、不同腐蚀温度条件下的反射率

相同的腐蚀液体系(HNO3∶ HF∶H2O = 8∶1∶3.4),相同的腐蚀时间条件下,不同的腐蚀温度得到不同的表面反射率,而在此腐蚀体系下,得到的表面反射率均较高,特别是在短波区域的反射率高得较为明显(如图7).

以上结果表明:相同的腐蚀液体系,相同的腐蚀时间条件下,温度升高表面反射率升高.

2.5 腐蚀时间对多晶硅表面腐蚀的影响

相同的腐蚀液体系(HNO3∶ HF∶H2O=5∶1∶3.4),相同的腐蚀液温度(9 ℃)条件下,不同的腐蚀时间得到不同的表面反射率.随着腐蚀时间的延长,表面反射率明显增高,而且短波区域的反射率也增高,可以看出100 s的腐蚀时间获得较低的反射率(如图8).

图8 相同腐蚀温度、不同的腐蚀时间条件下的反射率

图9 相同腐蚀温度、不同的腐蚀时间条件下的反射率

相同的腐蚀液体系(HNO3∶ HF∶H2O = 8∶1∶3.4),相同的腐蚀液温度(9 ℃)条件下,不同的腐蚀时间得到不同的表面反射率.随着腐蚀时间的延长,表面反射率明显增高,而且短波区域的反射率增高很明显,可以看出100 s的腐蚀时间获得较低的反射率(如图9).

以上结果表明:相同的腐蚀液体系,相同的腐蚀液温度(9 ℃)条件下,腐蚀时间增加表面反射率增高.

3 结 论

本文采用了HNO3∶ HF∶H2O =5∶ 1∶3.4和HNO3∶ HF∶H2O = 8∶1∶3.4两种腐蚀液体系,研究了HNO3浓度、腐蚀液温度、腐蚀时间对金刚石切割多晶硅片表面腐蚀的影响.分析了制绒后的多晶硅表面形貌与表面反射率的关系等.得到如下结论:

(1)对于金刚线切割多晶硅片,HNO3∶ HF∶H2O =5∶ 1∶3.4腐蚀液体系比HNO3∶ HF∶H2O = 8∶1∶3.4腐蚀液体系能够获得较好的表面织构效果;

(2)相同的腐蚀液体系,相同的腐蚀时间条件下,温度升高表面反射率升高;

(3)相同的腐蚀液体系,相同的腐蚀液温度(9 ℃)条件下,腐蚀时间增加表面反射率增高;

(4)在HNO3∶ HF∶H2O =5∶1∶3.4腐蚀液体系,腐蚀液温度为9 ℃,腐蚀时间为100 s的条件下,获得均匀的表面刻蚀纹,具有较低的表面反射率,其平均反射率低于19%(在200~1 100 nm波长范围内).