CJW-2000型微控钩尾框磁粉探伤机磁化故障的常见原因及一般解决方法

2019-04-04戴鸿绪

张 伟,戴鸿绪

(1.铁路货车公司陕西分公司,陕西 榆林 719300;2.宁波机场物流集团机务分公司,浙江 宁波 315154)

磁粉湿法探伤在铁路货车检修行业中是一种常见的探伤方式,因其探伤环境差,工作时工件移动、电极频繁分离,实际应用中故障率较高,尤以磁化故障更甚。鉴于探伤工艺本身的特殊性,在铁路货车检修中占据极其重要的地位,因此,做好磁粉类探伤机的检修、维保,及时排除故障隐患,将有效保障企业安全生产。

1 微控磁粉探伤机简介

CJW-2000型微控钩尾框磁粉探伤机,主要用于铁路货车钩缓装置中13号、13A号、16号、17号钩尾框的磁粉探伤。根据钩尾框结构的特殊性,磁化原理采用了二路复合磁化技术,即直接通电法、磁轭线圈法,经一次性通电即可全方位复合磁化钩尾框端轴的各探伤部位。

1.1 探伤机工作过程

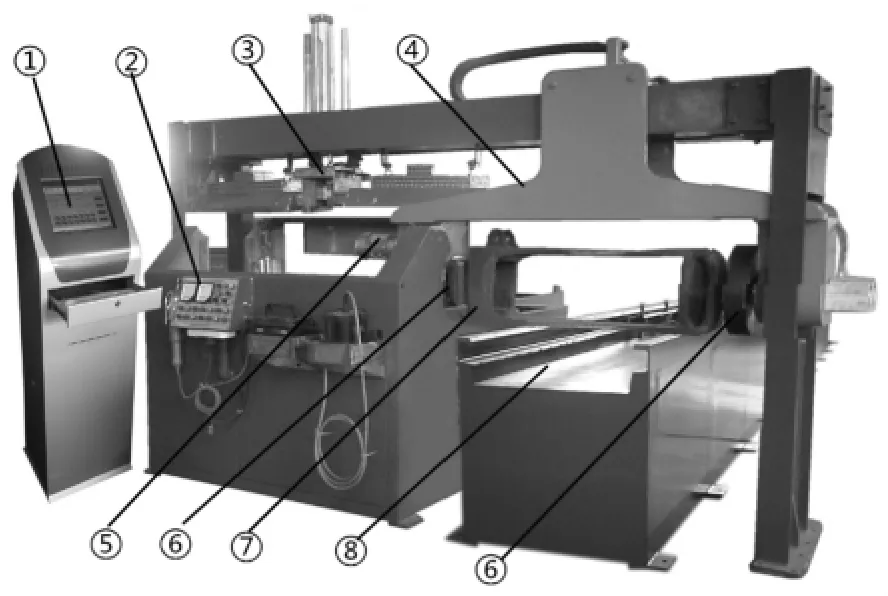

图1 CJW-2000型微控钩尾框磁粉探伤机示意图

如图1所示,将探伤钩尾框放在规定间距的传送线⑧上,到达指定位置后,尾框被顶升,夹具⑥夹紧工件⑦,尾框平移④进入探伤位置,电极铜排③接触形成周向磁化回路,工件转动⑤,同时喷液,电极和磁轭线圈通电,完成工件磁化探伤过程(磁轭线圈图中未画出,位置在工件左右两端,环绕尾框夹紧机构⑥)。

磁化能力不强、不够时,一般会出现试片检测磁痕看不见、不清晰,缺少纵或横向磁痕的现象。

1.2 充磁电路工作原理

工作原理如图2所示。

图2 磁化电路原理图

从图2可看出,周向、纵向磁化电路原理相同。周向磁化电流有效值为0~2000 A,纵向磁化电流有效值为0~100A。周向磁化是用电流直接通过工件产生磁场,而纵向磁化使用多扎线圈,使得周向磁化工作电流非常大,达到1485A以上。

该设备充磁电路采用晶闸管,由触发电路控制晶闸管的导通角,从而实现交变磁化电流的调整。

2 钩尾框探伤机磁化故障典型案例分析

2.1 故障现象及检修过程

故障现象:一是磁化试验时标准试片有时出现磁痕图形显示不完整的情况(缺少纵向磁痕),尤其是钩尾框中间位置。二是周向磁化电流偏小,调整最大时不足1000A(正常工艺要求电流>1485A)。

检修过程:主要分为两部分,即周向磁化检查和纵向磁化检查调整。

(1)周向磁化检查及调整。

首先针对周向磁化电流偏小问题对设备进行检查。

①三相电源;正常。

②气源气压:P>0.45Mp,正常。

③检查周向磁化电流大小可调,电气控制电路正常。

④周向磁化主回路左、右端电极绝缘情况良好。

⑤周向电缆连接处,铜板有绿色锈蚀现象,经打磨处理,改善接触状况。

⑥左侧电极下移接触工件夹紧体时打火严重。发现左侧电极与气缸活塞杆连接处紧固螺钉有松动现象。重新用平头螺钉紧固,打火现象好转。

⑦右侧工件夹紧盘电极接触不良。

a.凹形环工件电极紧固螺钉突起,导致电极局部接触。

处理方法:调整更换螺钉。

b.绝缘环状态不良,不能保证弹性环节正常工作。存在弹簧被压断、压缩变形、嵌入支撑盘孔内等现象。

处理方法:更换弹簧。

⑧左端电缆连接处电极与横梁移动电极的两铜板不平行,导致电极接通时接触不良。

处理方法:调整左端电缆连接处铜板,保证与移动铜板平行。

经过对周向磁化部分的检查及调整后,该设备在生产过程中运行正常,周向磁化电流不足的问题基本得到解决。

(2)纵向磁化检查与调整

①检查纵向磁化电流大小可调,且电流可达最大值,电气控制电路正常。

②更换两端新的磁化线圈。重新测试,工件两端试片磁痕清晰,但磁化电流无论如何调整,工件中间位置标准试片依然无横向磁痕。

③对调右侧磁化线圈两接线端(线圈反接)。重新测试,工件中间位置试片出现完整磁痕。

2.2 案例分析总结

此次检修过程主要围绕周向磁化主回路的各个电气接点进行,检查调整其接触状况,降低接触电阻,增大磁化电流。发现问题如下:

(1)钩尾框磁粉探伤设备工况恶劣,导致在工作区域有溅射状的荧光磁粉液,容易引起设备的锈蚀和电气接点接触不良。

(2)周向磁化电气控制主回路电流大,通常超过1500A。且由于工件需要做水平移动,左右两侧电极要频繁通断,两侧电极与工件夹紧体也要频繁通断,容易引起接触不良。

(3)工件与夹紧体间的接触状况,直接影响周向磁化电流的大小。

(4)周向磁化主回路有多个电气连接点。在有液体的工况下工作,易产生接触不良现象,随时间延长导致接触电阻增大,温度升高会加剧电气接点氧化。

(5)右侧盘式工件夹紧体设置了弹性环节,具有自位功能,用于夹紧工件时,保证夹紧体与钩尾框球面端有良好接触。

(6)个别钩尾框工件端部形状不规则,会出现周向磁化电流下降的现象。

2.3 关于纵向线圈磁化问题

为保证纵向磁化磁场强度,接线时要使两只线圈产生的磁场方向一致(两线圈产生的磁场强度相叠加,反之磁场强度削弱)。

2.4 关于纵向、周向电流

实际中,维修人员很容易将纵向、周向电流混淆。根据安培定则判断产生环绕工件方向的磁场,即周向磁化方向,标准试片显示纵向磁痕。

3 微控磁粉探伤机磁化故障的原因及故障排查

3.1 设备水、电、风等动力供应不够或设备外观存在明显缺陷

检查三相电源、保险丝、接触器、触发板;检查气压;工件位置是否到位,限位开关作用良好;磁化时是否已通电;电极有无丢失或与工件明显接触不良;磁化线路有无明显的断路。

3.2 磁化主回路内电气接点接触不良,即电极接触不良

电极接触不良的表现形式通常是正常状态下的面接触变为故障时的点接触、线接触。磁悬液本身对电极有一定的腐蚀作用,电极有时打火造成电极局部烧损,部分工件不规整,夹紧操作不规范,电极夹紧不牢靠,都是造成电极接触不良的原因。且接触不良导致接触电阻增大,在磁化电流作用下发热,温度升高又会加剧电气接点氧化,再次增大接触电阻,使接触不良状况进一步恶化。

3.3 磁化线圈故障

磁化线圈故障在实际生产中发 生率较低,其正常寿命周期取决于制造质量。一般出现故障的原因为有杂物进入,如磁悬液等将线圈漆皮损坏,导致短路;线圈有积尘,工作环境高温,设备长时间高密度运转,导致线圈内部高温氧化严重,磁化能力减弱。实际检修过程中,还应注意两端磁轭线圈的接法必须一致,保证两线圈所产生的磁场方向一致。

4 结语

因钩尾框微控磁粉探伤机工况恶劣,周向磁化电流大,应对周向磁化主回路各固定式电气接点给予重视。设备除使用外,日常维保将极大的影响探伤机的故障率。维保人员应在充分掌握探伤机原理的基础上,要做好设备点巡检、润滑保养,只有这样才能保证设备运转,延长设备有效使用寿命。