一种汽车电子控制系统的设计

2019-04-04王秋梅

王秋梅

(烟台汽车工程职业学院 车辆工程系, 烟台 264000)

0 引言

随着汽车生产市场竞争日渐激烈,消费者对汽车的性能及成本要求更高。在新型汽车电动助力转向系统中控制器是研究的重点,为满足实际需求转向系统需具备极高的安全性和实用性,这就对系统的软硬件功能及控制策略等提出更高的要求。传统的控制系统主要由开发人员手工编写软件实现,增加了调试难度,控制精度较低,汽车电子控制系统能够在节约成本、降低油耗的基础上对高、低速时不同的转向力感进行更好的调节和控制[1]。

1 自动代码生成环境配置

当前的汽车电控方法都存在一定的不足,例如:为获取稳定范围通过汽车侧偏角控制和横摆角速度间的相平面,进而对车辆进行控制,车辆内部因素和外界环境因素易对此种方法产生较大的干扰,导致控制偏差较大;制定车辆侧滑速度的预测策略,通过车辆动力学波动情况定位车辆稳态输出,此种方法需运行的车辆具备较高的稳定性,控制精度不高;依据轮胎和汽车动力性试验的控制方案,汽车的控制质量的增强通过直接横摆力矩实现,此种方法控制过程的复杂程度较高,控制效率低。

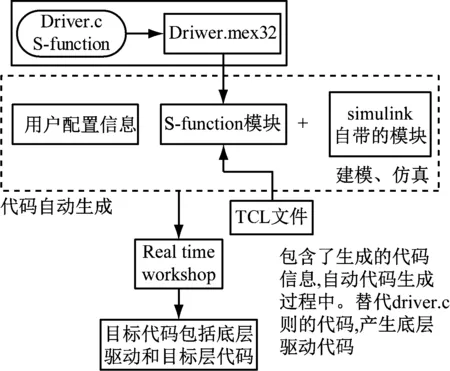

本文对汽车电子控制系统进行设计时使用了MPC5634M单片机系列(飞思卡尔公司)的处理芯片,为实现控制系统软件代码生成环境的开发,需先对该芯片的自动代码生成环境及不同功能的驱动模块进行开发,开发人员在Matlab平台中修改系统的底层TLC文件时可使用平台的Embedded Coder功能块提供的服务,实现用户自定义代码的直接生成。由于Matlab中没有同该芯片对应的驱动模块,通过S-Function函数设计单片机的驱动模块,具体使用Inlined S-Function完成编写,在自动生成代码情况下,该函数产生相关的代码和注释需面向该模块编写的TLC文件,TLC文件与各S-Function模块对应配置,将模块的底层驱动代码写入TLC文件内。自动代码生成过程中为保证设计的S-Function模块符合系统需求,将C-MEX S-Function 内的代码用TLC文件内的代码替换,在自定义底层C代码获取的基础上(依据用户需求),通过编译器将其下载到目标硬件中,底层文件编写示意图如图1所示[2]。

2 系统设计

2.1 硬件电路设计

汽车电子控制系统控制策略的运行需以系统硬件电路为载体,系统硬件电路由控制电路板和驱动电路板构成,系统硬件电路的工作原理为:外部信号(包括方向盘扭矩、车速、电机电流和电压及发动机等信号)通过汽车电子控制系统进行提取及滤波后,转变为数字信号输入单片机中按照相应的控制方法进行运算,并完成控制信号的输出,在此基础上通过驱动电路的使用实现对电机的合理控制。系统硬件结构图的基本结构如图2所示[3]。

图1 文件编写示意图

图2 汽车电子控制系统硬件结构图

2.2 信号采集电路的设计

控制核心部分使用的MPC5634M单片机(飞思卡尔公司生产)集成了FLASH和RAM存储空间,供电在4 V以上,主频为70 MHz,控制板上的外部10 V供电模块可由其调整为4 V。汽车电子控制系统电流信号的采集主要通过电阻方法实现,采集到电阻样本后,将其加入到电机电路中,电阻样本中的电压经过RC滤波器和限压二极管处理后,系统在工作过程中,通过信号放大器完成电阻样本降压获取产生的真实电流数据情况。电压信号在单片机的A/D采集模块中通过分压/限压二极管和π型滤波器完成相应处理后,进而使控制系统完成电机电压值和母线电压值的采集,再采用变增益PI控制策略实现控制分析的过程[4]。

2.3 驱动控制电路的设计

电路的预驱动器选用的是 MC33883,其中的H桥驱动电路包括4个MOSFET,减小了电路板的面积,同时使成本得以显著降低,驱动运转能力较大,能够兼容5~60 V范围内的电压,PWM 输出值可达到120 kHz,具体的驱动控制电路如图3所示。

3 汽车电子控制系统软件实现

依据控制系统的自动代码生成环境,为最大尺度提升控制系统软件代码的开发效率,采用了μC/OS-Ⅱ实时操作系统的软件架构,先在 MPC5634M 芯片上完成μC/OS-Ⅱ操作系统的移植,从而有效融合Matlab自动代码生成环境。在完成软件开发环境设计的基础上,采用模糊控制器根据变增益PID 控制策略完成控制系统中 PI 参数的调整[5]。

3.1 变增益PI控制模块

在汽车电子控制系统中,关键控制算法即为助力电机电流对目标电流的跟随控制算法,助力电机目标电流通过变增益PI控制方法的使用即可完成定位监测,变增益PI控制模块中电流差值同P,I参数的关系通过Matlab模糊编辑器实现关系曲线的获取,在模型中通过查表完成对P,I参数的实时调控。变增益PI控制模块具体如图4所示。

图3 驱动电路

图4 变增益PI控制模块

3.2 控制系统控制逻辑设计

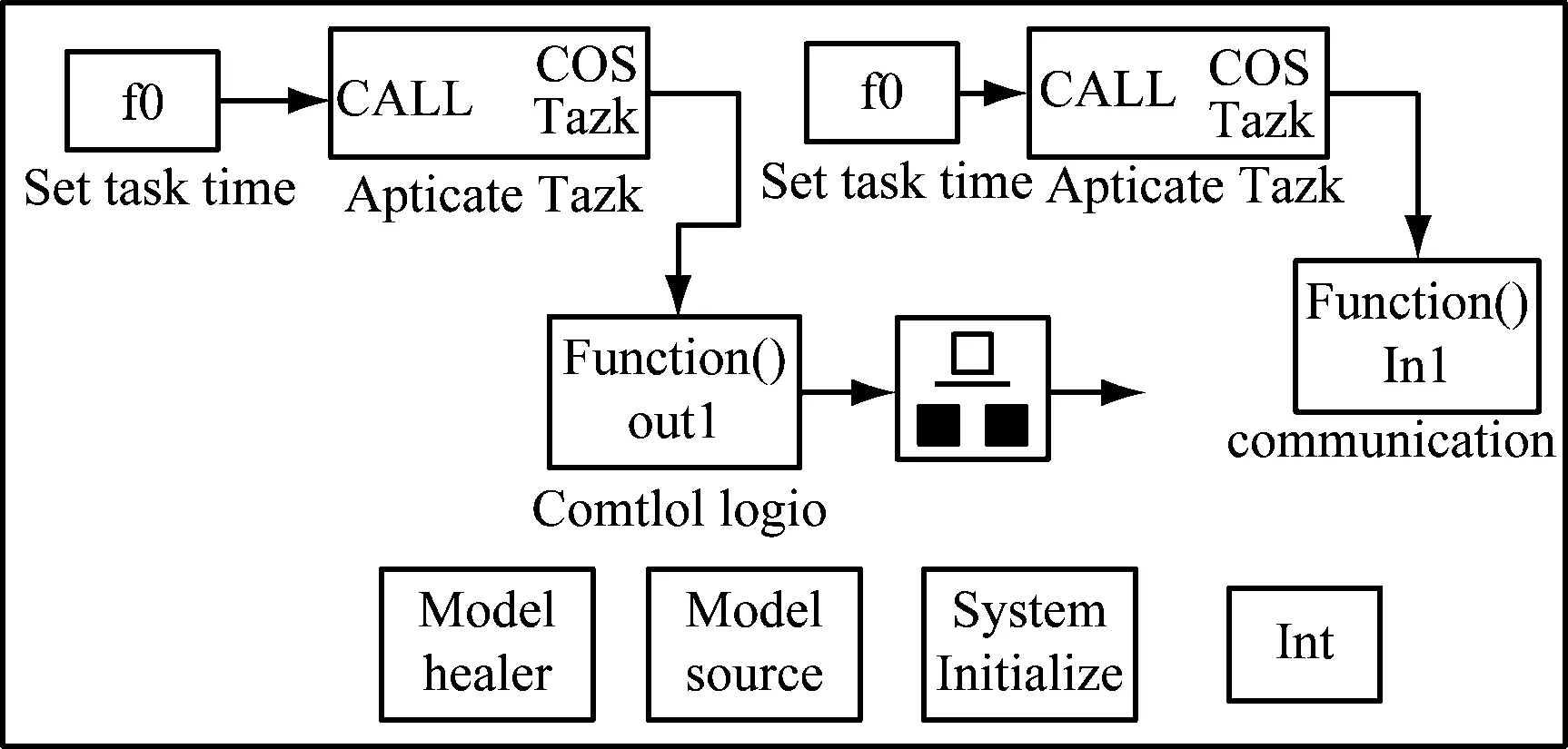

利用塑造的Simulink自动代码生成环境,完成控制系统软件模型的设计。将控制系统在μC/OS-Ⅱ操作系统中分为两部分:控制任务和通信任务,控制任务是汽车电子控制实现的主要手段,其主要功能模块包括信号采集、目标电流分析、电流定位、数据处理等,分别对控制任务和通信任务的运行周期进行设置,控制任务的为3 ms,通信任务的运行时间为8 ms,上位机通过CAN总线的反馈获取系统内的信号周期性,从而实现及时监测总体汽车电子控制参数,具体的控制系统模型如图5所示[6]。

图5 汽车电子控制系统模型

通过信号线完成任务间的信号沟通,由Set Task Time控制任务运行时间,由Activate Task设置任务的使用权重及名称,由Protected RT完成信号传输的同步。汽车电子控制系统中,其关键逻辑模块包含在Control Logic模块中。

4 系统测试及结果分析

4.1 自动代码有效性检测

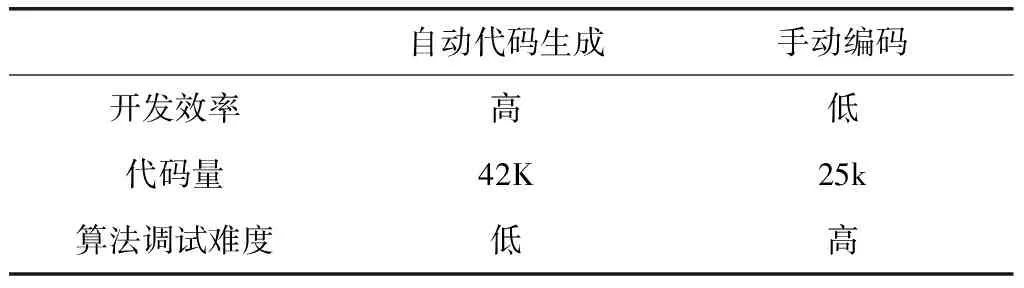

为了对在汽车电子控制系统中应用自动代码生成技术的有效性进行验证,通过对比实验:即比较本文设计的系统程序同手动移植的系统控制程序代码数量的优劣,结果表明相比手动编写方法,本文设计的控制系统算法调试难度较小,软件开发效率较高,显著提高了系统开发效率。

具体结果如表1所示。

表1 两种软件开发对比

为了在开发过程中对系统的控制策略进行验证,本文完成了控制系统简易试验台的设置,主要由转向盘、蓄电池、助力电机与控制器构成,实时监控系统的参数情况。

4.2 结果分析

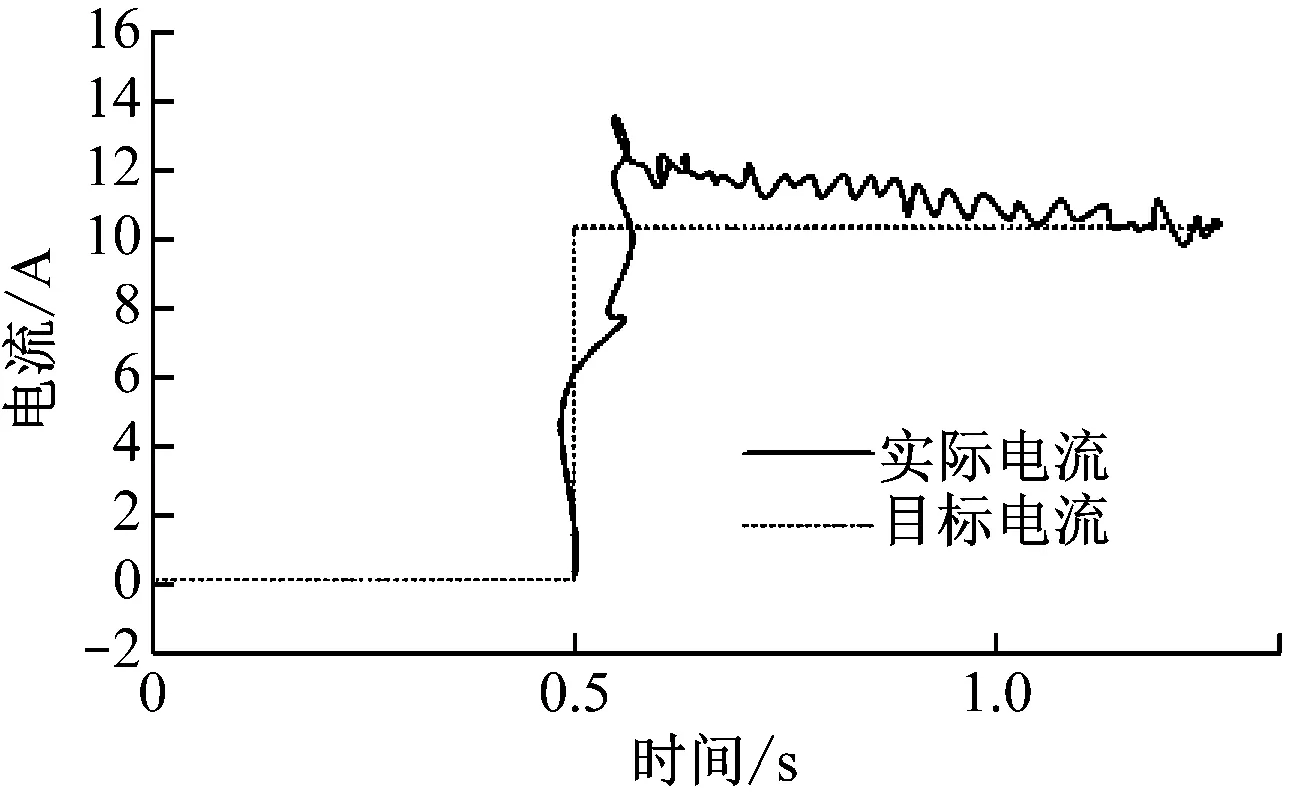

(1)电流阶跃实验结果

设定目标的电流值,电机助力转向系统在固定好实验装置的方向盘后开启,电流跟随效果在固定PI参数条件下如图6所示。

图6 电流在固定PI参数下的跟随效果

在0.5 s处电流的波动较大,此时难以通过高 P值定位电流,该方法用了约0.16 s完成目标电流的定位;用本文设计的PI控制策略完成实验,实验结果如图7所示。

图7 电流跟随效果

电流值用时0.05 s到达目标电流,且相比之下电流节约了0.3 A左右,随后电流值趋于平稳。说明本文方法可提高控制系统的动态响应效果。

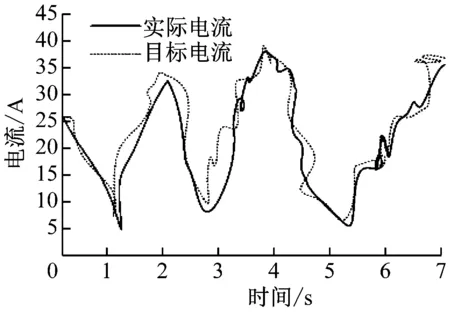

(2)慢速转向实验

为对PI控制对电流稳定性的影响进行检测,本文通过慢速转向实验完成,获取缓慢转动方向盘时的实时电流值,对比结果如图8所示。

本文PI控制策略方法检测出的曲线如图9所示。

实验结果表明相比固定PI参数情况下的电流跟随效果,本文方法下实际电流值对目标的跟随度较好,转向平滑,且表现出更高的稳定性不良好。最终证明本文PI控制策略法具备良好的性能及效果,本文设计的控制系统在实际控制过程中的应用价值较高。

图8 固定PI参数电流跟随效果

图9 本文方法下电流跟随效果

5 总结

为提高汽车电子控制系统的自动化程度,本文主要对自动代码生成技术在汽车电子控制系统中的应用进行了研究,据此设计并实现了汽车电子控制系统,自动代码生成环境的开发主要通过Matlab平台实现,并对汽车电子控制器(以 MPC5634M芯片为控制中心)硬件电路进行设计,介绍了电路中各模块的设计原理。通过在Matlab下的自动代码生成环境中嵌入实时操作系统(μC/OS-Ⅱ),完成汽车电子控制系统软件模型的开发,检测结果表明,该系统的软件代码开发效率好高,在实际控制过程中表现出了较高的稳定性和阻力效果。