喇嘛甸油田降低抽油机井节点效率损失及分类治理

2019-04-03王延秋大庆油田有限责任公司第六采油厂

王延秋(大庆油田有限责任公司第六采油厂)

目前,国内油田仍主要以抽油机采油为主,由于常规游梁抽油机举升节点多,普遍存在能耗与效率损失。要提高抽油机井系统效率,控制举升单耗,必须从地上地下各环节节点入手,通过节点分析法确定各部分效率与能耗损失,以此采取针对性优化和改造措施,才能有效降低能耗损失。

1 抽油机井各节点能耗效率分析

抽油机井系统效率总体分为地面效率和井下效率两部分,即: η系=η地·η井。以光杆悬绳器为界,地面部分影响因素包括抽油机类型、电动机类型和特性、冲程、冲速、平衡度、皮带、减速箱、井口油压、套压、盘根盒;井下因素包括管、杆柱组合、泵深、沉没度、运行摩阻、泵径、充满系数、杆管偏磨、原油黏度、气体、结蜡状况、地层供液能力[1]。根据各单元能耗测试数据看出,抽油机系统主要能耗环节是:控制箱-电动机部分、传动单元以及杆、油管单元[2]。其中电动机、杆管以及四连杆传动效率损失较大(表1)。

2 降低抽油机井节点效率损失及分类治理

2.1 优化抽汲参数,提高系统效率

在抽油机井能耗节点中,生产参数的变化直接关系到能耗的高低,其中泵、杆、机综合参数的调整是最有效的措施[3]。结合能耗节点分析,以合理流压为基础,对抽汲系统的冲程、冲速、机、杆、泵等参数进行整体优化,找出产液量、能耗和设备运行状态的最佳经济结合点,对抽油机井进行整体参数优化。

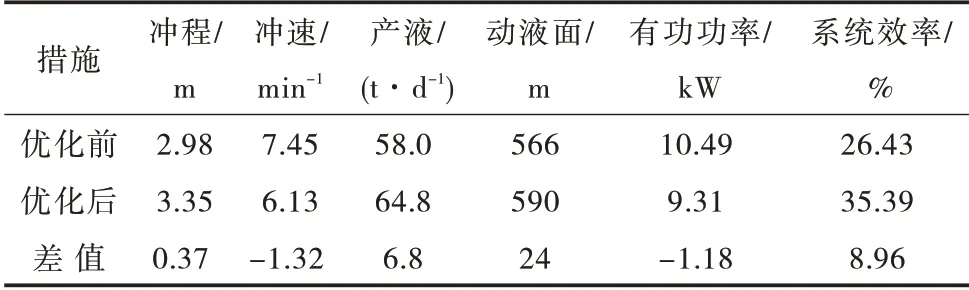

依据“长冲程、低冲速”的参数优化原则,实施地面抽汲参数优化987 井次,其中供液不足井下调参211 井次,液面上升230 m;动液面较浅井上调参481 井次,平均单井增液13 t/d,增油1.1 t/d,沉没度下降132 m;合理优化调整295 口。实施后平均百米吨液耗电下降0.18 kWh,系统效率提高了7.6 个百分点。累计完成抽油机井整体参数优化943井次,占全厂抽油机井总数的43.3%,实施后平均单井有功功率降低1.18 kW,系统效率提高了8.96个百分点(表2)。

表1 抽油机井生产状况下各单元能耗损失及效率统计

表2 抽油机井整体参数优化效果统计

2.2 优化功率匹配,提高电动机效率

在考虑启动及过载能力的前提下,根据产液和载荷变化,对电动机进行优化调整、达到提高运行效率和功率因数的目的[4]。电动机功率优化实施对象有以下两类:一是正常生产井,功率利用率偏低;二是堵水措施井,实施堵水后产液下降,原装机功率偏大。匹配实施方案采取“一换三”或“一换二”的方式进行逐级匹配。

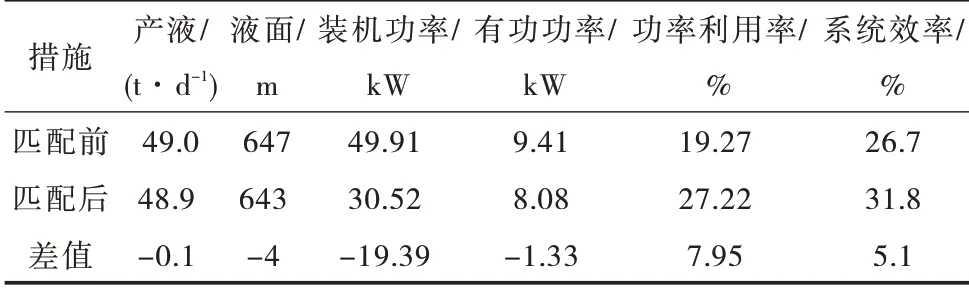

实施电动机合理匹配355 井次,实施后平均装机功率降低19.39 kW,功率利用率提高7.95 个百分点,有功功率降低1.33 kW,日节电31.92 kWh,系统效率提高了5.1 个百分点(表3)。

表3 抽油机井电动机逐级匹配实施效果统计

2.3 优化机械结构,提高平衡效果

平衡的好坏对油井安全节能运行至关重要。利用下偏杠铃和游梁复合平衡技术对常规抽油机进行下偏杠铃改造。改造后下偏杠铃的质心运动轨迹为绕中轴支座中心的一段圆弧,其半径不变但力臂值变化,即上冲程开始和下冲程结束时游梁的平衡作用削减载荷的峰值扭矩,使作用到曲柄输出轴扭矩不至于过大;上冲程结束和下冲程开始,由于悬点载荷小,下偏杠铃力臂较小,作用在曲柄轴扭矩不至于过小,从而加强平衡效果[5]。

下偏杠铃节能改造40 口井,测试数据表明,平均单井有功功率降低1.48 kW,有功节电率达9.11%,单井日节电35.52 kWh,上行电流均降低达到平衡要求,频繁烧皮带现象明显改善。

2.4 实施节能控制,降低电能消耗

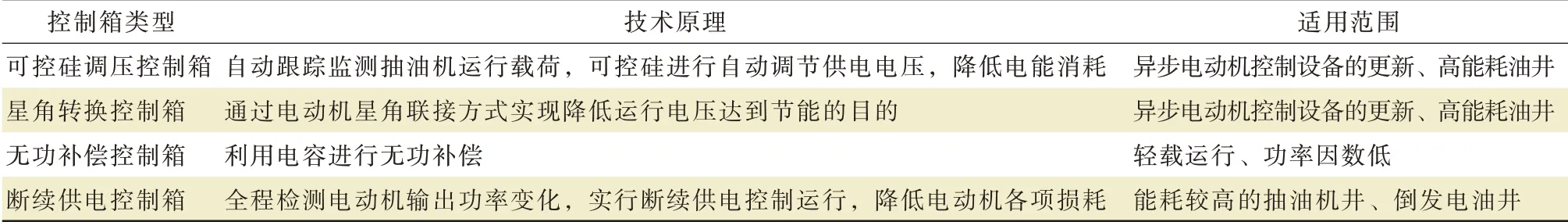

针对控制箱设备老化、油井能耗高、电动机倒发电、油井轻载运行以及电动机运行效率低等问题,从节能控制方面采取措施,现场实施可控硅调压、星角转换、无功补偿、断续供电等4 种控制箱节能技术(表4)。

累计实施各类节能控制技术422 口井,实施后平均有功降低0.74 kW,单井日节电17.76 kWh,累计年节电269.81×104kWh。

2.5 应用超越离合技术,消除电动机倒发电

针对皮带减速器-四连杆机构的传动损失,现场应用超越离合器。通过更换常规电动机皮带轮,在不改变油井原有工作制度的情况下,变双向动力传动为单向传动,通过抑制电动机发电,提高电动机和皮带的传动效率,可达到节能和增产目的[6]。

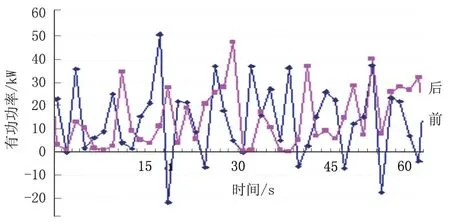

现场试验抽油机超越离合器技术50 口井。与传统的高转差率电动机、调压控制器、变频调速等只能减轻“倒发电”技术相比,现场具有明显超越效果,抑制了电动机倒发电。测试数据表明,平均产液增加了1.5 t/d,有功功率下降1.13 kW,单井日节电27.12 kWh,平均系统效率由25.53%提高到31.37%,提高了5.83 个百分点,投资回收期为29.23 个月(图1)。

图1 应用超越离合器消除倒发电效果对比测试曲线

2.6 改造闲置设备,实现降本增效

通过电动机合理匹配,闲置了部分较大装机功率的异步电动机。针对这部分电动机,可以通过节能改造方式实现资产再利用。

一是“双极双速”节能改造,利用定子单槽内下入单线,引出多组头,通过在多组头之间改变接线方式实现“双极双速”。改造后可根据油井生产水平选择电动机功率级别提高负载水平,降低油井能耗,同时可利用双转速设计实现便捷的调参优化,改善油井供排关系。

表4 控制箱节能技术原理及适用范围

二是双功率节能改造,该技术在单槽内下入双线,形成双绕组,因此电动机具有启动大功率和运行小功率两种功率,满足油井重载启动、轻载运行的条件。在不降低电动机较大启动力矩的前提下,可有效降低油井运行时的额定功率和实耗功率,具有降低能耗和提高负载率的双重效果。

闲置电动机节能改造200 台,并依据改造后功率水平进行合理匹配。实施后平均装机功率下降17.35 kW,有功功率下降1.02 kW,日节电24.48 kWh,投资回收期为14.98 个月。

3 结论认识

1)运用节点分析法可以找出影响系统效率的关键性因素,通过综合考虑抽油机井地面、井下各环节效率损失,开展针对性分类治理能大幅提高抽油机井举升系统效率,降低能耗损失。

2)为有效延长优化井的节能效果,参数优化工作应结合系统效率测试结果、结合检泵作业时机、结合参数调整实现油井参数的动态优化与管理。

3)需对上产调参或措施井,跟踪电动机电流变化情况进行电动机调整;对生产调整影响以及堵水等降液措施井,根据生产水平和抽汲参数重新计算匹配功率,合理降低电动机功率,确保实现电动机匹配及时、最优的动态管理。

4)抽油机井控制系统节点以及皮带四连杆机构也是降低系统效率损失的重要节点,应用节能控制技术和超越离合器技术具有较好的节能效果。