郝现联合站余热技术的综合应用

2019-04-03薛守梅辛雪凝赵建豪

薛守梅 辛雪凝 赵建豪

(1.胜利油田分公司现河采油厂;2.山东科技大学)

绿色低碳已经被中国石化集团公司和胜利油田列为新的发展战略,胜利油田是能源企业,也是耗能大户。如何耗最少的能,采更多的油?围绕注、采、输、热、电等主要耗能环节,油田持之以恒地开展优化治理工作,研究产量与能耗之间的关系,寻求投入产出最佳结合点,实现采出液量与消耗电量科学配置。积极采取有效措施,推进工艺技术改造和设备升级换代,着力构建节能减排长效机制,郝现联合站在污水余热利用方面就是一个节能减排的典型实例。

1 郝现联合站余热利用实施背景

1.1 郝现联合站发展现状

郝现联合站投产于1987 年9 月,站区占地面积约8×104m2,担负着郝现管理区、史127 管理区以及史南管理区采出液的处理、外输任务,年处理液量600×104t、原油60×104t、污水500×104m3、外输天然气350×104m3、回注污水450×104m3,是现河采油厂处理规模最大、设备最齐全、工艺最复杂、自动化水平最高的油气水集中处理站,为油田甲级安全要害单位[1]。

1.2 站内生产及用热现状

1.2.1 原油稳定加热炉系统

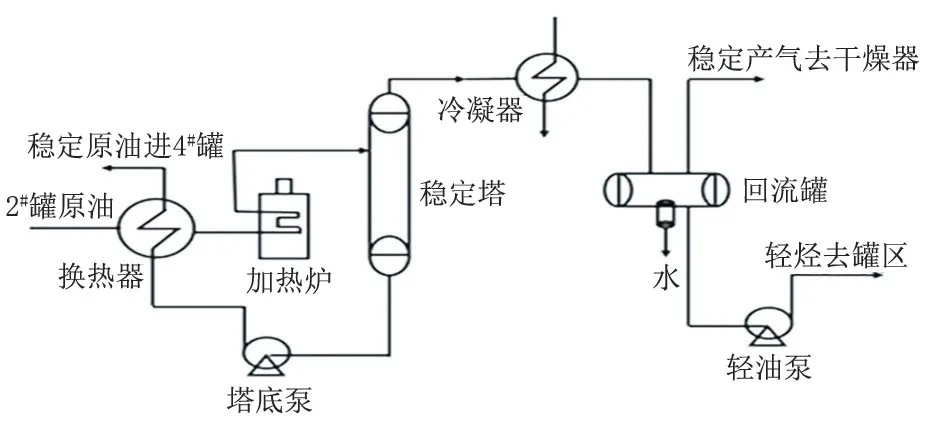

郝现联合站内原油稳定系统[2]于2002 年7 月投产使用,来液进站采用三相分离工艺,分离出稀油及污水,稀油量为1 400 t/d,含水量小于0.5%,温度为40~45 ℃,稀油进脱水泵,经串联的四组浮头式换热器与需降温的稀油换热升温,再经过燃气加热炉升温至110 ℃以上,进原油稳定装置分离轻烃,然后再次进串联的浮头式换热器与需升温的稀油换热降温,以保证郝现联原油外输温度为60~65 ℃,常年连续不间断运行(每年约7~15 天装置强制检修及其他原因导致的的停产时间除外)(图1)。目前采用燃气加热炉对站内原油稳定装置来油进行加热,冬季站区采暖依靠站内2 台2 t 锅炉产生蒸汽送至办公室、生产岗位等用汽点,采暖面积共约1 100 m2,采暖周期平均120 天,生产及供暖合计日均耗气量约3 200 m3。

图1 郝现联合站直热式原油稳定工艺流程

1.2.2 站内耗能分析

稀油经过三相分离器后的液量为1 400 t/d,含水率为0.5%左右,将温度从40 ℃加热到110 ℃,稀油加热负荷估算为2 394 kW。站区内采暖房间冬季采暖温度均不得低于18 ℃,采暖负荷估算为139.8 kW。则所需总热负荷2 533.8 kW。

郝现联稳定直热式加热炉近三年的用气量(表1),可看出加热炉平均用气3 089 m3/d,年耗气量112.819×104m3,耗气量大,成本高,碳排放量大。

表1 郝现联直热式加热炉耗气量

1.3 污水余热利用分析

郝现联联合站油水分离后,还承担着污水处理工作,日处理污水量9 283 m3,污水初始温度为48 ℃,回注污水温度一般为40℃左右,在污水处理过程中造成大量的热能损失。若将污水的余热通过热泵提取利用,每提升1℃可获得38.7×106kJ 的热量,若整体提升温度5~8 ℃,可相当于承担加热炉1/3 的工作量,每天可节约燃油成本近1/3,污水余热将会得到最大限度的应用。在此背景下,现河采油厂集输大队组织实施了郝现联合站污水余热替代天然气项目。本项目利用脱出的高温污水作为热源,替代常规的天燃气加热模式,实现节约天燃气,减少二氧化碳排放,保护环境。

2 余热技术在郝现联合站的综合利用

2.1 原油稳定热泵+换热器工艺流程

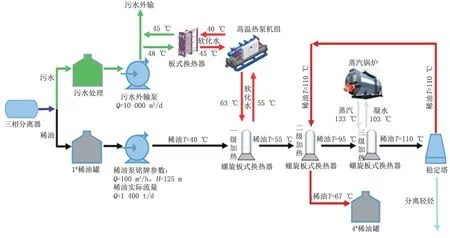

郝现联合站余热利用技术采用热泵+换热器组合工艺,分三级加热[3]:一级加热,通过高温热泵机组提取站内污水余热,来加热40 ℃低温稀油;二级加热,55 ℃低温稀油与110 ℃高温稀油通过螺旋板式换热器[4]进行热交换,分别由55 ℃升温至95 ℃和由110 ℃降温至67 ℃;三级加热,通过蒸汽锅炉产生高温蒸汽,加热95 ℃稀油至110 ℃,替代郝现联合站原工艺流程中的浮头换热器和燃气加热炉(图2)。

2.2 郝现联合站余热利用工艺及设备原理

目前郝现联合站采用热泵提温技术,将污水余热回收利用。热泵是一种热量提升装置,热泵的作用是从周围环境中吸取热量,并把它传递给被加热的对象(温度较高的物体),其工作原理与制冷机相同,都是按照逆卡诺循环工作的。热泵在工作时,把环境介质中贮存的能量在蒸发器中加以吸收;它本身消耗一部分能量,即压缩机耗电;通过工作介质循环系统在冷凝器中进行放热,热泵输出的能量为压缩机做的功和热泵从环境中吸收的热量之和;所以其制热系数cop 值恒大于1。因此,采用热泵技术可以节约大量的电能。它通过消耗少量动力(或温度较高的热能)把低温热能变成高温热能,从而使原本不能利用的低温热能得到回收利用。

根据逆循环所消耗能量形式的不同,热泵可分为压缩式热泵和吸收式热泵两大类[5]。目前郝现联合站余热利用采用蒸汽压缩式热泵,污水在由压缩机、冷凝器、节流装置及蒸发器等部件组成的系统中进行循环,并通过工质的状态变化及相变实现低品位热能“泵”送至高品位的温度区,性能系数一般为3~7。

图2 郝现联合站热泵+换热器式原油稳定工艺流程

板式换热器的传热元件是板面,由于结构上的特点,使流体在较低的流速下能达到湍流状态,从而强化了传热作用。板式换热器结构紧凑,传热效率高,便于组装和拆卸,清洗、除垢方便。管壳式换热器虽然在传热效率、结构紧凑性、金属消耗量等方面不及板面式换热器,但是它具有结构坚固、操作弹性大、材料范围广、适应性强等自身独特的优点。郝现联余热利用采用螺旋板式换热器,原油稳定换热采用管壳式换热器[6-7]。

3 郝现联余热利用项目效益分析

3.1 各级换热器实际换热量分析

余热站设计完成后于2017 年2 月投产运行,通过对污水换热器、热泵加热换热器等4 个节点进行流量、进出口温度数据的采集分析,计算获得实际总换热量为2 805 kW(表2),大于联合站所需换热量2 533.8 kW,完全可以满足联合站热负荷要求。

表2 各换热器换热量统计

3.2 效益分析

综合考虑燃料消耗、水电费、人工成本、设备折旧等费用,余热站投产后,年度节约天然气39.4×104m3,相当于节约标煤121.6 t,减少碳排放230.5 t;按照连续运营15 年,年平均支付技术服务费约32 万元考虑,项目运行后年节约成本36.5 万元(表3)。可完全替代加热炉、锅炉,消除安全隐患,减少职工劳动强度。

表3 加热炉项目与余热站项目年度运行费用对比

4 结论

郝现联合站余热利用项目总投资400 万元,年运行效益36.5 万元,每年可实现节省天然气39.4×104m3,经济效益明显,节能效果显著,而且碳排放量的降低带来了可观的环保效益和良好的社会影响。污水余热利用作为一种新型能源利用工艺,替代常规的燃气加热模式,可节能降耗,减少二氧化碳排放,节能和环保效益明显。随着国家经济快速发展和对环境保护的重视,余热利用作为一种绿色低碳战略,具有良好的推广前景。