Ni-Ti-B粘结剂体系增强PDC的耐热性研究

2019-04-02刘宝昌赵新哲李思奇

刘宝昌,韩 哲,赵新哲,李思奇,曹 鑫

(1.吉林大学建设工程学院,长春 130026; 2.吉林大学超硬材料国家重点实验室,长春 130012;3.国土资源部复杂条件钻采技术重点实验室,长春 130026)

1 引言

聚晶金刚石复合片(Polycrystalline Diamond Compact, 简称PDC)是一种复合型超硬材料,是通过将金刚石微粉烧结在硬质合金基体上而得到的,它既具备聚晶金刚石材料优异的导热性能、超高硬度以及超高耐磨性,又具备硬质合金材料的高强度和抗冲击韧性[1,2],所以PDC被广泛应用于工业切削刀具以及钻探领域[3,4]。在钻探领域中,PDC适用于中硬、具有一定研磨性的岩层和地层,但在钻至砂岩或花岗岩等强研磨性、致密性岩层时易发生断裂、脱层等问题。Co是金刚石和石墨的双向催化剂,在温度较高时会促使金刚石氧化和向石墨转化,使聚晶层在高温下过早失效,从而降低PDC钻头的性能。另一主要原因是聚晶层中粘结剂Co与金刚石热膨胀系数差异较大,Co受热体积膨胀,在内部形成裂纹[5]。因此提高钻探用PDC的耐热性有着重要的研究意义。

近20年来,人们为了提高金刚石聚晶层的耐热性做了大量的研究工作。利用其它金属、合金及陶瓷材料代替部分或全部Co作为粘结剂能够有效地提高PDC的热稳定性。陶瓷材料中,含Si系列的粘结剂(Si粉、富Si合金等)烧结PDC时,生成的SiC结合的金刚石聚晶热稳定性能较好[6,7],但由于SiC本身的脆性大,导致PDC的强度较低、韧性较差,易发生脆性断裂。利用TiB2、CrB2等硼化物作为粘结剂合成的金刚石聚晶耐热性得到提高[8],但合成条件过于苛刻,不利于工业生产。

本文在金刚石微粉中直接混入Ni、Ti等金属粉末以及B粉,原位生成金属陶瓷复合相等耐热相,以高耐热的金属Ni替代粘接剂/催化剂金属Co,在较低条件下合成了高耐热性的PDC。

2 实验材料及方法

实验试样均使用5~10μm的金刚石微粉,纯度为99.9%。硼粉平均粒度1μm,纯度为99.9%。镍粉平均粒度为5μm,纯度为99.9%。钛粉平均粒度为5μm,纯度为99.9%。本研究使用的高温高压设备为国产6×1200MN型铰链式六面顶压机,腔体内部结构如图1。烧结参数为压力5.0~6.5GPa,温度1350℃~1650℃,合成时间5~7min。

本研究采用溶渗-粉末混合烧结方法,即将金属粉末与金刚石微粉进行混合后,将金属片(Ni-Mn-Co)作为粘结剂置于混合粉末上进行高温高压合成。使用这种方法的粘结剂熔渗均匀,既降低了烧结条件,又可使粘结剂充分分散,从而改善了PDC的耐热性。

图1 组装结构示意图Fig.1 The Schematic diagram of the cell assembly used in the high-pressure and high temperature experiments.

采用SEM、EDS能谱分析、XRD等分析手段对合成的PDC的微观形貌、成分分布进行研究,采用差重热重分析(DTA-TG)来对PDC的聚晶层进行耐热性能测试分析。

3 结果与讨论

3.1 SEM及 EDS 分析

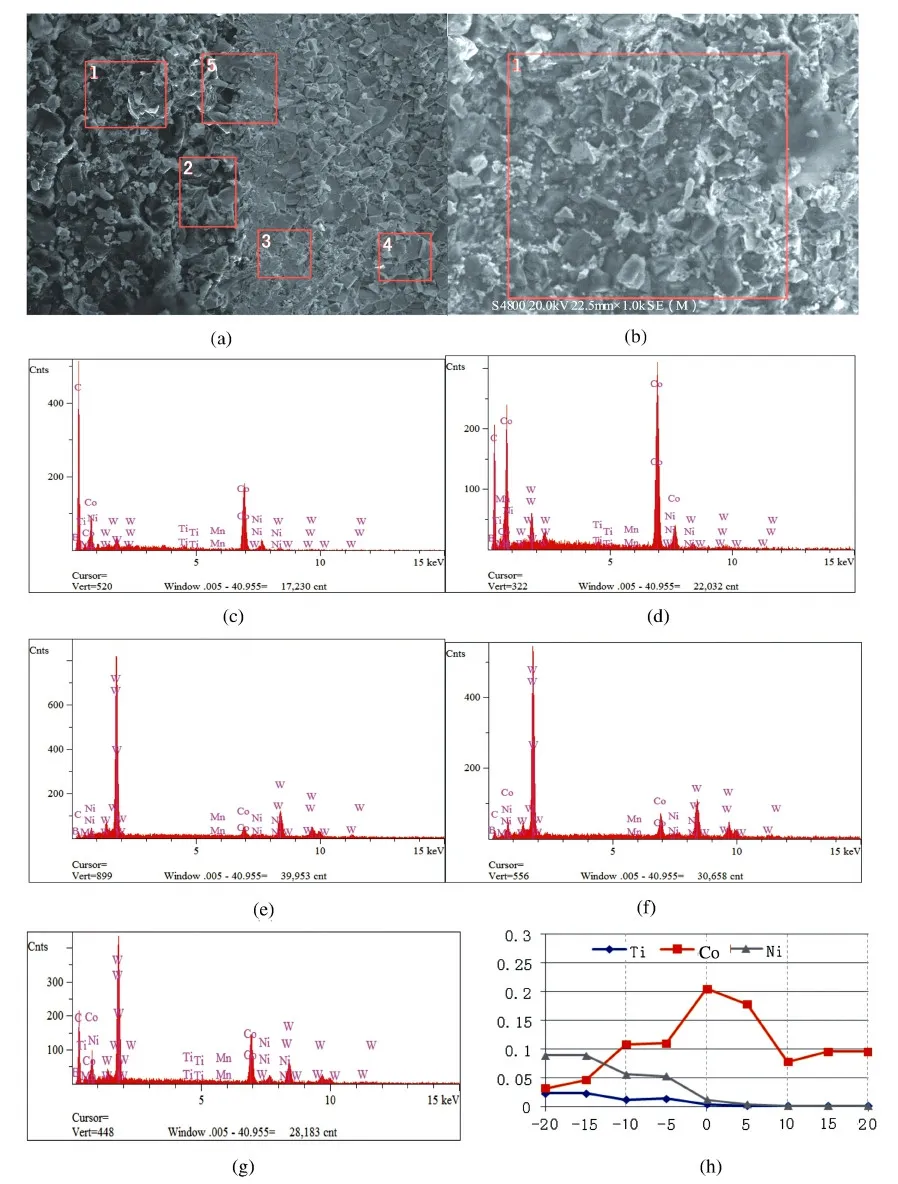

PDC试样断口界面电镜扫描图像如图2(a)。由图可以看出聚晶层和硬质合金基体清晰的分界面和过渡层,说明在复合的过程中,在PCD层和硬质合金基体复合的过程中出现了过渡层。为了更好地分析断口区域的元素分布变化,从图2(a)中分别选取不同区域1~5进行EDS分析测试,其结果分别对应图2(c)~(g)。图2(h)为PDC复合界面处元素含量分布曲线图。

由图2(a、b)可以看出,一些明亮的带有金属光泽的区域被暗色区域包围,说明聚晶金刚石烧结均匀且具有清晰轮廓。由图2(c、d)可以看出,聚晶金刚石区域观察到了钴元素的存在,由此证明了在高温高压烧结的过程中,WC基体中的钴元素向混合粉末方向进行扫越。通过图2(c~g)所得元素含量数据进行对比分析,可直观得到复合片过渡层附近粘结剂及Co元素的分布变化趋势。由图2(h)可以看出,在复合界面处(横坐标为0)附近存在大量Co元素,且含量高于WC硬质合金基体中16%的钴含量,说明在合成过程中硬质合金基体中的Co元素充分聚集到了复合界面并向聚晶形成的方向进行扫越,从而使PCD层和硬质合金层复合。与此同时,也有少量的Ni、B、Ti元素进入硬质合金层中,说明在合成过程中Ni-Ti-B粘结剂对于金刚石形成聚晶和与基体复合的熔渗性很强。

图2 PDC试样断口SEM及EDS图像Fig.2 SEM and EDS images of fracture of PDC sample (a)、(b)为PDC断面SEM图像;EDS图像(c)、(d)、(e)、(f)、(g)分别对应图(a)中区域1,2,3,4,5;(h)PDC复合界面附近元素含量分布曲线图

为了更好观察不同元素的分布情况,对合成的PDC的复合界面进行EDS扫描,如图3所示,通过面扫描对其内部各元素的分布情况和均质性进行了测试表征,由图可以看出聚晶金刚石层的金刚石含量分布较为均匀,存在少量的W渗透到金刚石层当中,作为触媒金属的合金片所含的元素,Ni、Mn、Co在聚晶金刚石层中的孔隙中填充得较为均匀。而除了均匀分布在聚晶金刚石层中的钴元素外,其他的Co元素都大量的聚集在聚晶金刚石层和硬质合金基体的交界面,且这部分的Co元素含量远高于硬质合金基体远离复合界面区域的含量,说明在高温高压合成的过程中,硬质合金基体中靠近结合界面位置的Co元素在高温高压的条件下向聚晶金刚石层充分进行渗透扫越。

图3 PDC试样复合界面处各元素分布EDS图Fig.3 EDS image of element distribution near PDC composite interface

3.2 XRD分析

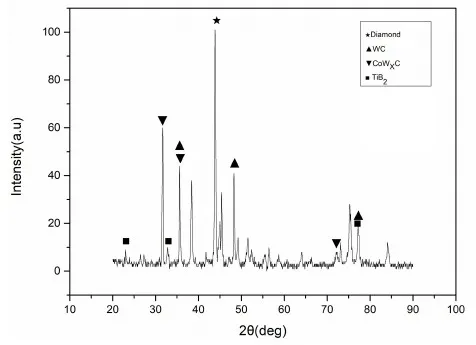

对PDC试样的聚晶层使用X-Ray衍射测试对其物相成分进行了表征,结果如图4所示。

图4 Ni-Ti-B添加剂PDC试样XRD图Fig.4 XRD patterns of PDC sample with Ni-Ti-B binder

如图4所示,在聚晶层中存在金刚石、WC和CoxWxC的特征峰,但并没有出现石墨峰,说明合成过程中的温度和压力都比较合适,并没有出现金刚石石墨化的现象。烧结过程中有一部分来自金刚石颗粒重组的C、Co熔液及基体中的W再结晶形成了CoxWxC固溶体(WC和Co的共晶温度大概在1320℃),CoxWxC是一种耐热高温晶界相,它的存在有利于减小晶界之间的应力,使得金刚石与晶界相之间的附着力进一步提升。

低熔点金属添加剂Ni加入不但降低了金刚石-金刚石、C-M-C的烧结条件,更降低了TiB2的原位烧结条件。同时金属Ni与TiB2的亲和较强,可以形成TiB2-Ni金属陶瓷复合相。这样在PCD层TiB2-Ni的存在就替代了传统的粘接剂/触媒Co,TiB2-Ni金属陶瓷复合相不但具有高强度、高韧性、高弹性模量,而且熔点较高,这在一定程度上可以提高PDC的热稳定性。

3.3 耐热性分析

利用热重-差示扫描量热法(TG-DSC)分析烧结后PDC试样的耐热性,测试结果如图5所示。

图5 添加Ni-Ti-B的PDC试样的TG-DSC曲线Fig.5 Thermogravimetric Analysis Differential Scanning Calorimetry curves of PDC samples with Ni-Ti-B binder

从图5可以看出,PDC试样在850℃达到其初始的氧化温度,当温度上升到920℃时质量急剧下降,并在1050℃的时候失重量到53%, DSC曲线表明在940℃和980℃时分明有两个放热峰,分别表明金属粘结剂开始氧化及金刚石开始出现石墨化现象。以PDC试样出现明显失效时的温度(920℃)作为评价其耐热性的标准,与常规的PDC(760℃)比较,含Ni-Ti-B的PDC试样的耐热性(920℃)比常规PDC的耐热性高160℃。

4 结论

在压力5.0~6.5GPa、温度1350℃~1650℃、合成时间5~7min的条件下合成的PDC,其聚晶层可以看到被金属粘结剂包裹的轮廓清晰的大颗粒金刚石聚晶,颗粒大小均匀。在聚晶层和基体界面处存在清晰的分界面和过渡层,粘结剂成分分布均匀。原位生成了CoxWxC固溶体和TiB2-Ni金属陶瓷复合相等耐热相,使得添加Ni-Ti-B粘结剂的PDC耐热性达到920℃,与传统PDC相比提高了160℃(传统PDC耐热性只有760℃),耐热性能显著提升。