低速泵抽系统研制与应用*

2019-04-02周明高郝桂青陈永超薛永增

周明高 郝桂青 陈永超 薛永增

(中海油田服务股份有限公司 河北三河 065201)

对稠油、出砂、低孔低渗等疑难储层进行测压取样时,泵抽速度(尤其是低速)的精准控制是决定作业成败的主要因素[1-3],但是该项技术长期以来被国外几大测井服务公司所垄断。如斯伦贝谢公司(简称SLB)研制了蜗牛泵[4-5],能在0.07~0.84 mL/s范围内进行调速,后经改良调整至0.2~2.1 mL/s的调速范围;该泵的优势是在低速端具有较强的调节能力,但作业中遇到物性较好的储层,需要提高泵速时,其效率非常低。贝克休斯公司(简称BHI)研制了低压调速液压动力系统[6-7],该系统通过调节低压直流电机的转速来控制泵抽速度,能在比较大的范围内进行调速,但控制精度不高,尤其是在低速端。在国内,中海油田服务股份有限公司研制的钻井中途油气层测试仪(简称EFDT)[8],自2010年以来一直在国内外各个油田服务,累计完成300余口井的作业任务,为油气田勘探开发做出了重要贡献;但是其泵速控制能力略显不足,目前的调速范围是3~12 mL/s,且无法实现精确控制。

随着勘探的不断深入,疑难层测压取样作业也随之增多,国产仪器在泵速控制领域作业能力欠缺是造成测压取样市场流失和分包给国外测井公司的最主要原因。如渤海某区块,其出砂生产压差0.69 MPa,国产仪器EFDT因无法降低泵速(其生产压差最低约为2.76 MPa),导致该区块的地层测试作业分包给SLB和BHI。因此,国内迫切需要研制一种新的泵抽系统,以精确控制泵抽速度(尤其是低速),满足现场作业需求。本文提出了2种降低泵速的方式,即调节泵抽缸活塞面积比和控制泵抽缸流量,进一步研制了相应的设备,进行了室内、实验井及现场作业测试,结果表明新研制的低速泵系统能根据储层特征精准调节泵抽速度,抑制出砂,实现了对出砂、稠油、超低孔渗等复杂储层的地层测试,极大地拓展了EFDT的应用范围,填补了国内空白。

1 低速泵抽原理

EFDT泵抽缸采用的是流体混合柱塞泵[9](图1),其中左端2个缸体为液压缸,通过活塞两端液压油的压差带动活塞左右移动;右端2个缸体为流体缸,分别与样品管线的入口及出口相连,通过液压缸带动形成对样品的抽汲与排出;通过液压控制实现活塞的往复运动。为追求高精度的速度和位置控制,EFDT泵抽模块采用了先进的电液控制技术,即在流体柱塞泵活塞上安装线性位移传感器(LMP),通过传感器检测活塞的速度和行程,将此信号送到电子控制线路短节,与设定的位置不断进行比较,将误差经过数学处理,再输出控制调节信号,控制电磁阀的开关,从而控制流量变化,达到控制活塞运行位置和精确控制抽汲流体体积的目的。

图1 EFDT泵抽缸示意图Fig .1 Schematic diagram of EFDT pump cylinder

根据式(1)能量守恒方程,考虑两端活塞移动距离相同,得到式(2)。

Δp1q1η=Δp2q2

(1)

q2=ηq1A2/A1

(2)

式(1)~(2)中: Δp1为液压缸两端压差;Δp2为流体缸两端压差;q1为进入液压缸的流量;q2为进入流体缸的流量,即泵抽速度;η为效率;A1为液压缸面积;A2为流体缸面积。

由式(2)可知,泵抽速度与进入液压缸流量及两活塞面积比相关,而进入液压缸流量为系统高压泵的流量。因此,获得较低的泵抽速度有以下2种途径:

1) 降低A2/A1的值。受结构限制,A1不能再变大,只能尽量减小A2值。根据力学理论,当活塞处于平衡状态时,在系统压力和液压缸面积不变的前提下,A2与泵抽缸输出端流体管线压力成反比,但考虑到密封结构及系统安全,A2又不能太小。基于这个原理,设计了小排量精密泵抽模块。

2) 降低q1值。q1为系统高压泵的流量,EFDT采用的是定量柱塞泵,流量与转速成正比,转速由高温直流潜油电机控制,因此可通过研制宽频调速电机来实现降低q1。基于该原理,设计了宽频调速液压动力模块。

2 小排量精密泵抽模块设计

在现有EFDT设备的基础上,通过改变原有取样泵活塞变径比来实现降低泵抽速度。新型小排量精密取样泵采用活塞大比例变径设计,实现低速、大压差等功能,其运动由精密位移传感器内部闭环控制(图2),主要具有以下特征:

1) 基于EFDT设计参数设计,实现在结构和液压系统等方面兼容EFDT仪器。

2) 采用插装式结构,可根据现场作业实际情况实现现场快速更换。

3) 维护保养变得非常方便,在很短时间内就能完成仪器的维护保养,可迅速再次投入作业。

图2 小排量精密泵抽缸Fig .2 Small displacement precision pump

为检验小排量精密低速泵性能,进行了泵室内压差测试和泵抽汲速度功能测试:首先进行低速泵压差测试,工作状态下关闭泵抽出口,样品管线压力最高为77.6 MPa,保压10 min,泵保压功能正常;然后进行低速泵抽汲速度测试,在相同系统电压和相同电机转速工况下得到了低速泵正向和反向抽汲体积、抽汲时间等数据(表1)。由表1可以看出,小排量精密低速泵最低泵抽速度达0.85 mL/s,适用于泵抽速度为0.8~3.0 mL/s的低渗透地层取样。

表1 小排量低速泵抽汲速度测试结果Table 1 Suction speed test result of small displacement and low speed pump

注:电压230 V;电机转速1 500 r/min;活塞位移137 mm。

3 宽频调速液压动力模块设计

宽频调速液压动力模块主要由平衡体、液压动力及控制电路等3个部分组成(图3)。该模块具有以下特征:

1) 基于EFDT设计参数设计,实现在结构和液压系统等方面兼容EFDT仪器;

2) 采用高压直流无刷电动机,兼容现有电路控制;

3) 使用PWM技术,实现100~3 000 r/min电动机稳定调速;

4) 采用双泵技术,实现0.1~15.5 mL/s范围内泵抽速度控制,满足各种地层需要。

图3 宽频调速液压动力模块示意图Fig .3 Schematic diagram of a hydraulic power module with wide frequency speed regulation

3.1 宽流量技术

EFDT作业过程中,一次下井往往面临不同类别的储层,对泵速的要求也各不相同,且跨度非常大(为0.2~12.0 mL/s),单泵无法满足需求。国外同类仪器是采用两个泵抽速度的泵抽短节,既增加了仪器的长度,又加大了作业风险。本文宽频调速液压动力模块中采用一台电机带两台排量不同的泵,分段进行控制,既能保证全覆盖,又能节省空间,双泵通过电机的转向控制两台高压泵(图4),利用液压集成技术控制流体的方向,始终保证一台高压泵稳定工作。

图4 电机带双泵示意图Fig .4 Motor belt double pump schematic diagram

3.2 电机调速控制技术

3.2.1DSP硬件控制电路

电机调速控制系统要求电机在100~3 000 r/min范围内能够实现稳速要求,并对电机工作环境温度进行测量,同时能够准确地接收和上传电机转速、温度以及运行状态等数据,所以控制电路选用数字信号处理器(Digital Signal Processing,DSP)作为主控制芯片进行控制;在电路中,通过上位机发送的通讯协议控制电机的转向、起停和给定转速以及相应数据的上传。另外,增加了DSP的复位指令,能够清除某些软件方面故障,确保程序不会陷入死循环。为提高系统的可靠性,附加了硬件复位电路。

在电机方面,采用的位置传感器为旋转变压器[10],能够根据电机转子位置的变化,输出相应的正余弦模拟信号,通过轴角变换电路对模拟信号进行解码,并通过串行通讯接口(Serial Peripheral Interface,SPI)串行通讯的方式将数字信号输入到DSP中,之后DSP再对这个信号进行逻辑运算,从而输出6路PWM信号控制功率管的导通与关断,最终改变电机的换相顺序。

3.2.2软件控制系统总体结构

软件控制系统主要包括主程序DSP初始化模块和主终端速度闭环模块(图5),其中主终端主要负责对电机工作温度采样,处理位置信号,进行速度闭环控制并输出PWM信号驱动电机;通信接收终端主要完成接收、响应上位机的指令以及根据指令对电机运行的各个参数进行设定。

图5 软件控制系统总体结构Fig .5 General structure of software control system

电机闭环调速的主要原理是将电机的实际转速Speed与给定的参考值SpeedRef进行比较,将它们的差值经过PID运算,最后将计算的结果给到DSP中的寄存器EvxRegs.CMPRx中,从而改变输出PWM信号的占空比,最终改变电机的转速,保证电机在设定的转速下平稳运行。

3.3 室内测试

为检验宽频调速液压动力模块的调速能力,进行了室内测试(图6),测试模块包括:传输短节(ERTT)+能谱短节(EDST)+电源短节+电子线路+宽频调速液压动力模块+传感器模块+常规泵抽模块。首先测试了宽频调速液压动力模块各项功能,主要是测试2组泵的工作状态,结果表明宽频调速液压动力模块各项功能正常,能与其他模块进行泵抽能力的组合测试;其次,测试了该模块的调速能力,因其与泵抽模块密切相关,泵抽模块泵抽体积是确定的,主要测试在不同泵、不同转速条件下泵抽前进/后退所花费的时间,以确定该转速条件下的泵抽速度(表2)。

图6 宽频调速液压动力模块室内测试展示图Fig .6 Indoor test pictures of hydraulic power module with wide frequency speed regulation

3.4 实验井测试

为检验宽频调速液压动力模块现场作业能力,2017年12月将新研制的2支宽频调速液压动力模块挂接在EFDT系统,在中海油服实验井KS-1井进行了作业模拟测试(图7),主要测试两支宽频调速液压动力模块与EFDT挂接功能及低速泵抽能力。长达24 h的连续测试表明:模块与EFDT仪器无缝对接,调速能力为0.1~15.5 mL/s,精确可调,达到了海上测试作业的条件。

表2 不同泵抽速度测试值Table 2 Pump speed test value on different pump working

图7 实验井KS-1井宽频调速液压动力模块测试展示图Fig .7 Test pictures of wide frequency speed regulating hydraulic power module in Testing Well KS-1

4 现场作业效果

2018年6月28日,新研制的低速泵抽系统首次在渤海BZ-X-6井作业,该井深度1 850 m,井底温度76.5 ℃,井径241.3 mm。邻井资料显示目标层位为稠油,且易出砂。设计了3个层位取样,分别在1 451.0、1 473.5、1 707.5 m进行作业。根据常规测井资料,获得3个层位的出砂生产压差分别为3.82、1.85及6.44 MPa。从邻井作业情况来看,若采用常规泵抽,其压降为4.62 MPa左右,即在1 451.0 m及1 473.5 m采用常规泵抽作业肯定会出现因出砂堵塞管道,导致作业失败。因此,采用新研制的低速泵抽系统在渤海BZ-X-6井进行取样作业。

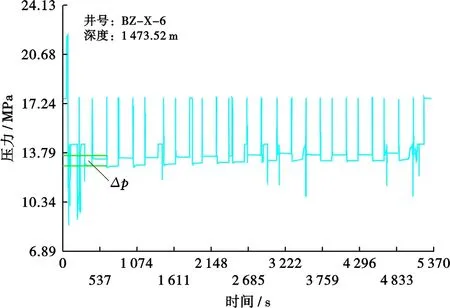

以1 473.5 m为例(图8),说明现场作业效果。仪器座封成功后,设定泵抽速度,观察泵抽过程中的生产压力,当压差在出砂生产压差范围内或接近时确定为合适的泵抽速度。经现场实测,确定泵抽速度为1.3 mL/s 时,泵抽中的生产压差最大为1.52 MPa,在安全出砂范围内;泵抽约40 min后,生产压差变化率变缓(图9),整个抽汲过程中伴有电导率向下跳尖现象,但频率不高,说明样品含少量油,电导率曲线以水特征为主,曲线数值较为集中,无明显上下跳跃。最终电导率数值稳定在9.5~10.0 s/m,密度数值约为1.03 g/mL,判断为水样,含有油花。其他2个层位也通过控制泵速,抑制出砂,成功获取了用户所需的样品。

图8 渤海BZ-X-6井常规测井资料Fig .8 Conventional logging data of Well BZ-X-6 in Bohai sea

图9 压力及流体识别实时监控Fig .9 Real-time monitoring of pressure and fluid identification

5 结论

室内测试、实验井测试及现场作业应用效果表明,中海油田服务有限公司研制的低速泵抽系统能实现钻井中途油气层测试仪(EFDT)系统恒速定量抽汲,能根据储层特点任意调整抽汲速度。 该低速泵抽系统具有很宽的调速范围,能在0.07~15.50 mL/s内精准控制,一次下井能满足所有储层对泵抽取样抽汲速度要求。该低速泵抽系统与其他模块组合使用,可实现稠油、出砂、低孔渗等复杂储层地层测压作业,极大拓展EFDT仪器的使用范围,具有广阔的市场前景。