真空气雾化金属粉末“卫星球”形成机理的研究

2019-04-01陈珊珊曾克里宋信强

陈珊珊,曾克里,宋信强,朱 杰

广东省材料与加工研究所, 广东 广州 510650

真空气雾化技术是在气雾化的基础之上结合真空熔炼技术以及惰性气体雾化技术发展而来的一项新技术.惰性气体雾化技术可以起到细化合金组织、改善合金性能的效果,尤其适用于合金化程度较高、对组织形态依赖性较高的工具钢、高温合金等金属材料.真空熔炼技术可以有效地控制各种合金元素的氧化烧损,减少有害氧化物杂质的掺杂.真空气雾化技术具有改善合金元素的固溶度,减少成分偏析,细化晶粒,改善第二相的形状、尺寸及分布等优点[1],这是传统铸造技术难以实现的.与普通气雾化技术相比,采用真空熔炼惰性气体雾化法生产的金属粉末,还具有氧含量低、细粉收得率高、球形度好等优点,适用于多种粒度需求、高性能粉末材料的制备,特别适用于金属3D打印、粉末冶金、注射成型、冷喷涂等超细粉末的生产.但是,随着粉末粒度的不断减小,在粒径较粗的粉末表面会形成不同程度的“卫星球”,从而导致粉末流动过程中的阻力增加,影响粉末的使用性能.

目前,国内外对雾化技术进行了大量的研究[2-7],但是关于真空气雾化技术方面的研究较少.尤其是关于真空气雾化制备金属粉末的过程中,金属粉末表面的卫星球的形成机理以及过程研究较少.本文着重研究了影响真空气雾化金属粉末性能的因素以及粉末表面“卫星球”的形成机理和过程.

1 试验部分

试验用材料的纯度均大于99.5%,在国内自主研发的真空-惰性气体保护气雾化设备中进行熔炼及雾化.熔炼坩埚为镁铝尖晶石预烧结坩埚,装炉量为100 kg.采用“铂铑30-铂铑6”热电偶监控测量熔炼炉中钢液以及氧化铝坩埚的温度.雾化室压力以及雾化气体压力均由自动系统采集.

熔炼前先抽真空至1.0 Pa,然后充入惰性气体以保护熔炼,当钢液温度达到要求后采用压力3.0 MPa惰性气体进行雾化.粉末的形貌通过调整雾化率(即每分钟雾化的钢液质量)及雾化过程中雾化室压力来控制,待粉末充分冷却后进行筛分处理.用红外吸收氧氮仪测量粉末的氧含量,采用Hall流速计测定粉末的流动性以及松装密度,采用ZEISS EVO18扫面电子显微镜观察粉末的微观形貌.

2 试验结果与讨论

2.1 雾化率对粉末形貌的影响

在雾化压力为3.0 MPa,雾化室压力为8 kPa,熔液过热度为150℃,1号和2号粉末的雾化率分别为8.5 kg/min和6.0 kg/min的条件下,制备的1号和2号粉末的形貌如图1所示.从图1可看出, 2号粉末表面的卫星球比1号粉末少,光洁度高; 1号粉末含有部分不规则形状粉末.经检测1号粉末的Hall流速为18.2 s/50g,松装密度为3.64 g/cm3;2号粉末的Hall流速为16.85 s/50g,松装密度为3.85 g/cm3.这表明随着雾化率的减小,增加了气液比(GMR),使粉末的冷却速度增加,减少了粉末的凝固时间,从而减少了粉末表面的“卫星球”数量,使粉末的流动性增加,松装密度也随之增加.

图1 不同雾化率下粉末的形貌Fig.1 The morphology of powder at different atomizing rate

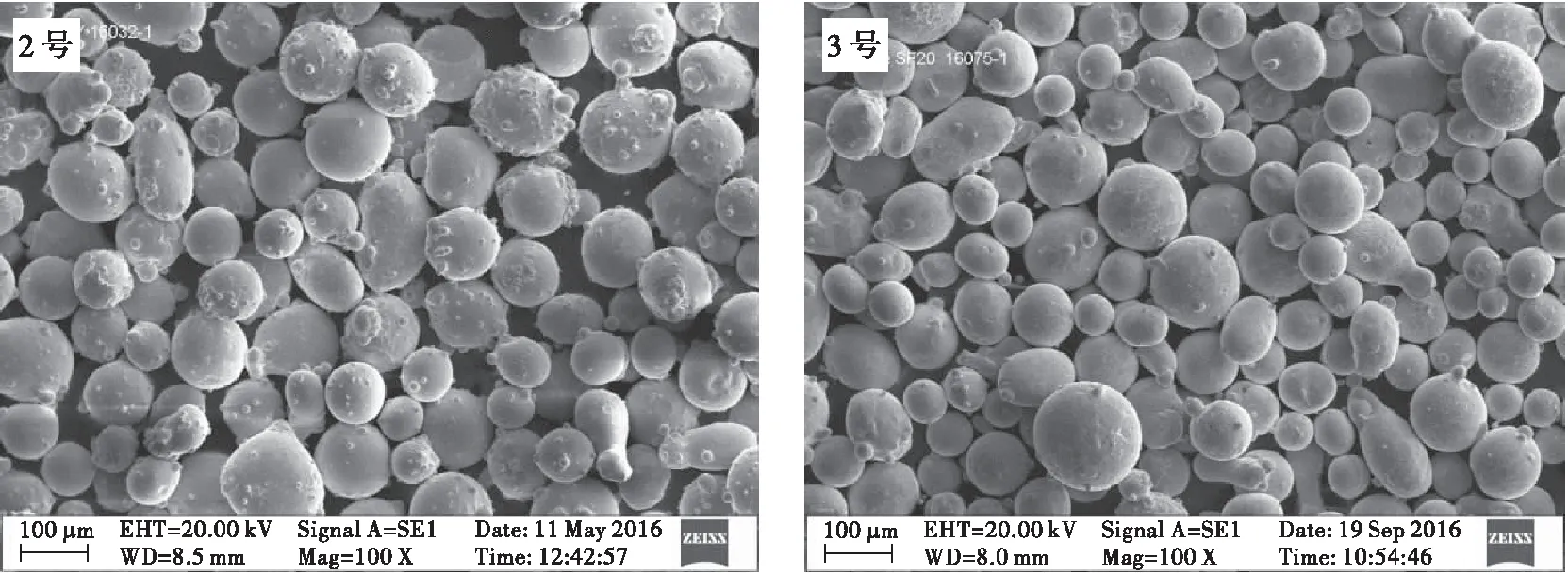

2.2 雾化室压力对粉末形貌的影响

在雾化压力为3.0 MPa,粉末的雾化率为6.0 kg/min,熔液过热度为150℃,2号粉末的雾化室压力为8 kPa,3号粉末的雾化室压力低于-3 kPa的条件下,制备的2号和3号粉末的形貌如图2所示.从图2可看出, 3号粉末表面的卫星球比2号粉末少,光洁度高.经检测2号粉末的Hall流速为16.85 s/50g,松装密度为3.85 g/cm3; 3号粉末的Hall流速为14.52 s/50g,松装密度为4.21 g/cm3.这表明随着雾化室压力的减小,雾化室内微细粉末的浓度减少,粉末之间相互撞击的几率减小,增加了粉末的球形度与光洁度,使粉末的流动性增加,提高了粉末的松装密度.

图2 不同雾化室压力下粉末的形貌Fig.2 The morphology of powder at chamber pressure

2.3 卫星球的形成机理

在气雾化的过程中,不同粒径粉末之间的撞击和粘附会在粉末表面形成大量的“卫星球”. “卫星球”的形成与金属粉末的浓度、尺寸、冷却时间以及飞行速度等因素有着密切的关系.

2.3.1 粉末撞击概率

假设粉末为光滑均匀的球体,粉末平均粒径为D(μm),球的密度为P1(g/cm3,该粉末理论密度为7.8 g/cm3),雾化室体积为V(m3),钢液的雾化率为M(kg/min),那么每分钟产生的粉末数量为N=M/[P1(4/3π(D/2)3)],雾化室内粉末的浓度为P2=N/V.假设新生成粉末与冷却后粉末撞击的概率与雾化室内粉末的浓度P2的大小为线性关系,即p=kP2,那么,粉末之间的撞击概率如式(1).

p=kN/V=KM/(VP1D3) ,

(1)

式(1)中k=πK/6表示粉末之间的撞击系数,与粉末的大小和速度有关.

由式(1)可以得出,粉末之间相互撞击的概率与钢液的雾化率呈线性关系.雾化率越快,撞击的几率越大;粉末之间的撞击概率与最终形成粉末直径指数成倒数关系,粉末粒度越小,粉末之间的撞击概率越大.

2.3.2 粉末凝固时间

在二流介质雾化过程中,钢液被高速介质破碎成不同粒径的小金属液滴,然后在介质的冷却作用下逐渐凝固,其凝固时间与熔滴直径、金属传热系数、雾化介质温度、金属熔点等因素的关系式如式(2):

t凝固=[Dρm/(6h)]Cpln[(Tm-To)/(Ts-T0)]+H/(Ts-T0),

(2)

式(2)中D—熔滴直径,h—传热系数,To—雾化介质温度,Cp—金属的定压热容,Tm—金属的起始温度,ρm—金属溶液密度,Ts—金属凝固温度,H—金属的熔化潜热.

从式(2)可看出,在其它工艺参数不变的情况下,粉末的凝固时间与粉末的粒径呈线性正比关系,颗粒直径越大,凝固时间越长.

2.3.3 卫星球的形成机理

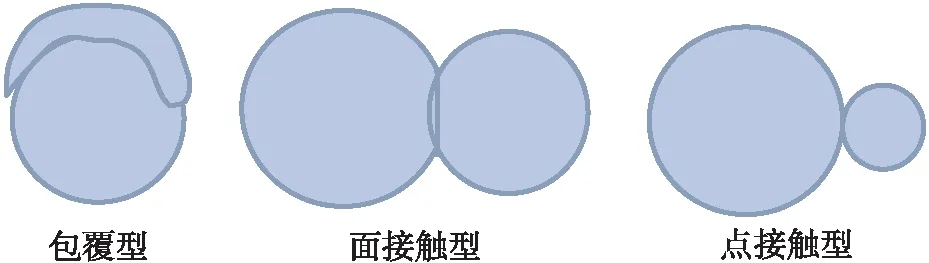

气雾化金属粉末表面的卫星球主要是由液态颗粒或者半液态颗粒与已经凝固的颗粒之间相互撞击而形成的[2].金属钢液在雾化过程中由于雾化室内有一定浓度的微细粉末,导致较粗粉末表面会不同程度地粘附微细粉末.根据微细粉末的温度以及自身状态不同,卫星球的种类分为包覆型、面接触型以及点接触型,如图3、4所示.其中包覆型多见于钢液滴尚未凝固且温度很高,快速撞击到已经凝固的粉末表面形成,形成于雾化区域上部;面接触型多见于钢液滴将要凝固且温度较高,快速撞击到与之类似或已经凝固的粉末表面形成,形成于雾化区域中部;点接触型多见于钢液滴快要凝固且温度较低,快速撞击到与之类似或已经凝固的小颗粒表面形成,形成于雾化区域底部.

从图1可以看出,2号粉末表面的卫星球(面接触型、点接触型)明显减少.说明在相同的雾化压力下,减小单位时间内的雾化率,可以增加粉末的冷却速度,缩短粉末的凝固时间,从而减少与其他粉末撞击的概率.从图2可以看出,3号粉末的表面光滑,卫星球大幅度减少,说明减小雾化室压力,可以减少雾化室粉末浓度,并明显减少在雾化区域中部以下区域的粉末之间的撞击频率.

图3 三种不同类型卫星球的形貌Fig.3 The different kinds of “satellite” on the surface of powder

图4 三种不同类型卫星球的示意图Fig.4 The sketch map of different kinds “satellite”

3 结 论

(1)当其他雾化参数相同时,雾化率从8.5 kg/min减少到6.0 kg/min时,粉末的Hall流速从18.2 s/50g减小到16.85 s/50g,粉末的松装密度从3.64 g/cm3增加到3.85 g/cm3.

(2)当其他雾化参数相同时,将雾化室压力从8 kPa降到 -3 kPa以下,粉末的Hall流速从16.85 s/50g减小到14.52 s/50g,粉末的松装密度从3.85 g/cm3增加到4.21 g/cm3.

(3)真空气雾化金属粉末表面的卫星球主要是由于金属钢液在雾化过程中,雾化室内存在一定浓度的液态颗粒或者半液态颗粒与已经凝固的颗粒之间相互撞击而形成的.通过减小雾化率和雾化室压力可以控制雾化室内各种状态颗粒的浓度,减少“卫星球”的形成概率,提高粉末的流动性以及松装密度.