旋风分离器中心筒失效分析及焊接工艺探究

2019-04-01张洁,张珣,程翔,2

张 洁, 张 珣, 程 翔,2

(1.国网安徽省电力有限公司电力科学研究院, 安徽 合肥 230601; 2.安徽新力电业科技咨询有限责任公司, 安徽 合肥 230601)

0 序言

旋风分离器中心筒是循环流化床锅炉的重要部件。中心筒与分离器圆形筒体两者之间为烟气通道,燃料中灰粒在离心力和重力的双重作用下分离出来,烟气转向上成为旋流,最后由中心筒顶部出口排出进入尾部烟道[1]。

锅炉旋风分离器中心筒失效断裂原因主要分为材质错用和焊接质量控制不当两种情况[2],铬镍奥氏体类合金焊缝如果焊接工艺控制不当容易出现晶间腐蚀、热裂纹和氧化等缺陷。某电站锅炉为DG-1100/17.4-Ⅱ2型循环流化床锅炉。该锅炉数个旋风分离器中心筒水平焊缝在焊接过程中开裂。中心筒材质为ZGCr25Ni20,采用铸造板材拼接成型,板厚16 mm。中心筒内介质为烟气,设计操作温度900 ℃。

1 实验及方法

1.1 宏观失效样

宏观失效样为一带裂纹焊缝样,裂纹宽1~2 mm,裂纹一侧已断开,试样内外表面均有红色铁锈。

1.2 化学成分分析

该中心筒材质为ZGCr25Ni20,合金的化学成分见表1。

表1 化学成分(质量分数%)

由表1可知,中心筒母材和焊缝中的元素含量正常。

1.3 金相样

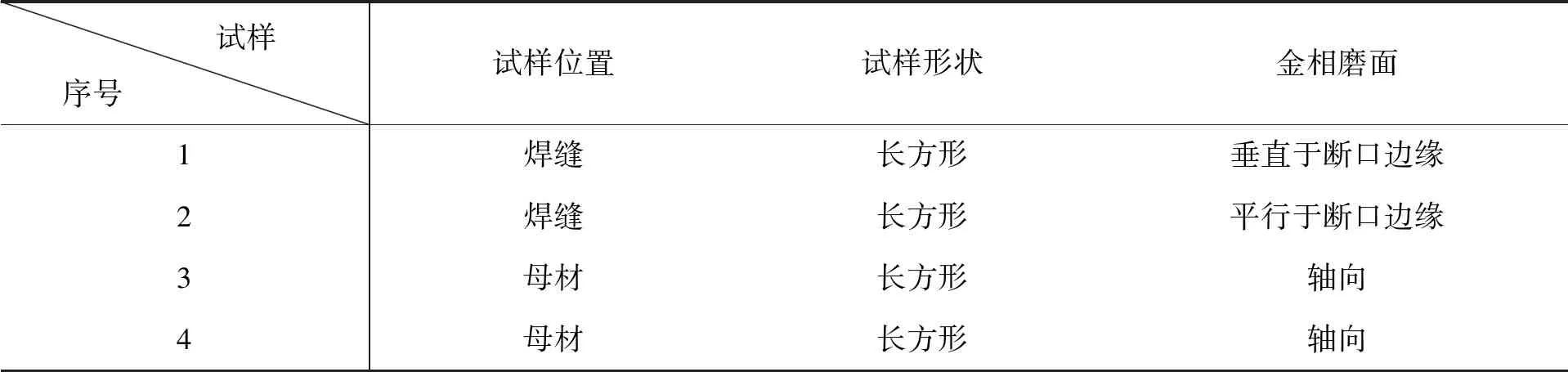

使用仪器:德国Axio-observer AIM金相显微镜。在离裂纹中心约9 mm焊缝处(二个方向)、二块母材处各取一只金相试样,各试样编号、位置、形状及金相磨面见表2。

表2 取样情况

经粗磨→细磨→抛光→三氯化铁盐酸水溶液腐蚀,在金相显微镜下观察分析。

2 结果和讨论

2.1 显微组织分析

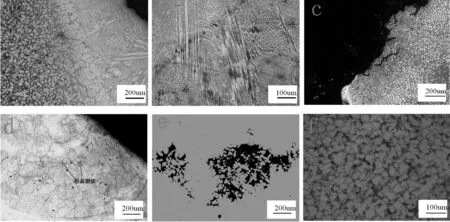

图1所示为相关的显微组织照片,图1a所示为过渡段金相组织照片,焊缝组织为树枝状结晶和等轴晶奥氏体(图1b),焊缝及热影响区显微组织中都有微裂纹的存在,焊缝断口边缘亦存在有微裂纹(图1c);热影响区中微裂纹见图1d中的箭头所示;筒体外壁边缘有较多缩孔(图1e,未腐蚀情况),筒体组织为树枝状奥氏体,且有许多碳化物和第二相析出,如图1f所示。

从显微组织结果中可以看出,试样的焊缝和热影响区组织中均有微裂纹,可见焊接质量较差;试样的内外表面有较多缩孔和微裂纹,可知筒体母材内存在原始铸造缺陷。该筒体的原始母材材质为ZGCr25Ni20,其显微组织为单向孪晶奥氏体,而现在的显微组织为树枝状奥氏体,且有许多碳化物和第二相析出。这表明,该试样的显微组织发生了变化,其原因是由于在高温条件下长时间运行,母材显微组织中的等轴晶逐渐成长,长大,最后转化为粗大的树枝状晶,同时伴随着有许多碳化物和第二相析出,该母材显微组织老化现象明显。

图1 焊缝、母材、热影响区等显微组织照片

2.2 断口分析

对断口部分进行宏观检查,发现裂纹面里侧(紧接没掉下部分)颜色深(图2a所示),往外侧走颜色变浅,然后又深,为深兰-咖啡-深黄-浅灰-深灰。按照断口颜色判断,左方先裂,接着向右方扩展,而且裂了一段时间。

图2 断口微观形貌

为了更好地观察断口的形貌特征,将断口置于ZEISS电镜下,对断口先断部位进行扫描电镜分析,观察其微观形貌,扫描结果见图2b(50倍电镜下)和图2c(200倍电镜下),从显微照片上可以看出,该断口为沿晶断裂,图2c中显示其组织中一晶粒与其他晶粒已成剥离状态。

2.3 原因分析

筒体母材和焊缝中的主要元素含量正常,筒体壁厚符合公称尺寸。筒体焊缝断口附近有较多缩孔及微裂纹,焊接质量差;焊缝及母材组织老化,碳化物和第二相析出,由等轴晶变成粗大的树枝晶,对焊接性能有不利影响;筒体母材内外壁边缘有较多缩孔及微裂纹,铸造缺陷多。扫描电镜显示断口呈现沿晶开裂,所以焊缝开裂为脆性断裂。

该旋风分离器筒体焊缝开裂为沿晶脆性断裂,为热裂缝开裂。焊缝中富集在晶界的杂质及缺陷提供了焊缝开裂的裂纹源;Ni-Cr铸钢可焊性不好,焊工经验欠缺,不恰当的焊接操作方式等导致焊缝开裂。

热裂纹是在焊缝成形中高温下产生的,具有典型的晶界开裂特征。另外柱状晶组织形态相比等轴晶容易促进焊缝中杂质偏析和缺陷产生,加上奥氏体本身线膨胀系数大,冷却时收缩热应力大,故易产生热裂纹[3]。

2.4 焊接工艺讨论

2.4.1 焊接控制要点

(1)防止焊缝晶间腐蚀:晶间腐蚀在焊缝区域容易发生,产生原因和奥氏体钢晶间贫铬有关。奥氏体不锈钢在450~850 ℃温度区间极易产生晶间腐蚀,这是因为温度小于450 ℃时,碳元素扩散能力不强;当温度升高至850 ℃以上时,晶粒内铬扩散能力加强,晶粒内铬元素与碳元素结合碳化铬,所以在焊接过程中严格控制450~850 ℃区域的温度停留时间[4,5]。

(2)防止热裂:0Cr25Ni20材料在焊接过程当中有很强的热裂纹形成倾向。有些不锈钢为了提高抗裂性通过加入形成铁素体化学元素,但是对于中心筒0Cr25Ni20合金,如果焊缝的成分与母材相差太大,会直接影响焊接接头的使用要求[6]。此类合金发生热裂主要由于化学成分、组织和合金性能因素,有害元素S、P容易在粗大奥氏体柱状晶组织上偏析,形成连续晶间液膜,这些液膜在焊接热应力作用下产生开裂。

(3)防止奥氏体不锈钢焊接热裂主要从以下几点考虑:控制焊缝有害元素含量,如S、P;选择低氢焊条促使焊缝晶粒细化;规范焊接工艺,焊接时小电流、快冷,并且控制层间温度。

(4)防止氧化:合金在空气中高温下会产生氧化,所以要求采用一定的保护措施,一般方法有惰性气体保护、焊药保护等,也有采用氮+氢混合气体保护。

2.4.2 焊接材料的选择

为了满足奥氏体不锈钢特殊的使用性能,奥氏体不锈钢焊接材料的选用原则,应使焊缝金属的合金成分与母材成分基本相同,并尽量降低焊缝金属中碳含量和S、P等杂质的含量。焊接材料成分大致与母材成分相似,焊条中碳的质量分数不能高于母材,可以保证一定的抗腐蚀能力,一般选用含钛和铌元素的低氢型焊条,可以使焊缝晶粒细化,减少杂质偏析,提高抗裂性。钨极氩弧焊时宜选用直径不大于2.5 mm的焊丝,焊条电弧焊宜选用直径2.5 mm~3.2 mm的焊条。

2.4.3 焊接工艺注意点

(1)坡口制备:用砂轮刨切割出55°V型坡口,并磨平后进行渗透探伤,确认无裂纹后才能预热焊接,应采取措施避免母材与碳钢或者其他合金钢接触,以防止铁离子污染,测量坡口和焊缝尺寸应采用不锈钢材料或者其他防止铁离子污染的专用焊口检测工具。坡口清理、清理焊渣和飞溅物宜选用无氯铝基无铁材料制成的纱布、砂轮片或者选用不锈钢材料制成的钢丝刷或者其他专用材料制成的器具。

(2)奥氏体材料冷裂倾斜小,焊前尽量不预热。焊接时尽量采用小的焊接线能量,缩短敏化温度区域的停留时间。采用小电流、弱规范、较快的焊接速度,层间厚度不宜大于焊条直径。焊接过程中要严格控制层间温度。

(3)奥氏体钢焊接后除非对耐蚀性及力学性能有特殊要求,原则上不进行焊后热处理。

3 结语

(1)铸造母材及焊缝区域有较多微裂纹,在晶界处有链状碳化物。材料在高温下长期使用时,数量较多的大尺寸碳化物会引起晶界脆化。同时焊缝工艺控制不当,两种因素导致焊缝出现热裂现象。

(2)铸造奥氏体不锈钢的焊接质量受到材料、焊接工艺、焊接操作等方面影响,本文通过失效案例分析提出相应的防止措施,进一步地提高此类合金焊接质量。