城轨车辆扭矩智能化管控模式探索

2019-03-30陈飞梁雯雯杨晓云

陈飞 梁雯雯 杨晓云

一、引言

2016年,浦镇公司开展智能制造探索和尝试,独创以动作编码为核心的结构化工艺设计方法,推动工艺输出数据化、结构化,实现工艺策划驱动和控制现场执行。结合以上理念,开发了精益制造MES系统,并在总装A23工区试运行。经过2年多的探索和实践,该系统有效发挥了现场执行管理的作用,实现了工艺策划对制造执行的驱动和控制,提升了生产制造管理水平,提高了工艺设计标准化、柔性化,推动了制造业工业化与信息化的融合。

基于对扭炬管控的紧迫性和关徤性,我们选取了流水线前5个工位,进行了扭炬施加的追溯管理,初步以局域网的形式形成了局部扭炬管控系统,实现了联网联调,系统软硬件基本运行良好。

二、现状

目前车辆螺栓组装的方式采用传统的棘轮扳手及手动力矩扳手的型式,此方式不仅操作繁琐、效率低,手动调整数值的操作方式更加不受控,后续出现螺栓失效的故障,无法追溯和判別。由此带来的问题有以下几点。

(1)同一装配工位拧紧螺栓/螺母数量多,且拧紧扭炬差异大。

(2)手动扭炬拧紧作业完毕后,扭炬值无法实现数据存储、追溯等。

(3)使用气动冲击工具预紧,扭炬难以控制,易出现拧紧过扭或拧紧不到位。

三、目的

采用智能化扭炬操作及管控系统,通过预置的程序控制,使操作的顺序和要求固化,同时对操作的数值进行监控和报警,用智能化的系统有效避免扭力漏打,打不到位等操作失误。以此期望解决的问题如下。

(1)同一把工具能拧紧不同扭炬范围的螺栓或螺母。

(2)拧紧扭炬能得到有效控制,能确保拧紧质量。

(3)可实现扭炬的存储、调阅,便于出现质量问题时的追溯。

四、系统设计与工艺实施

1、总体布局

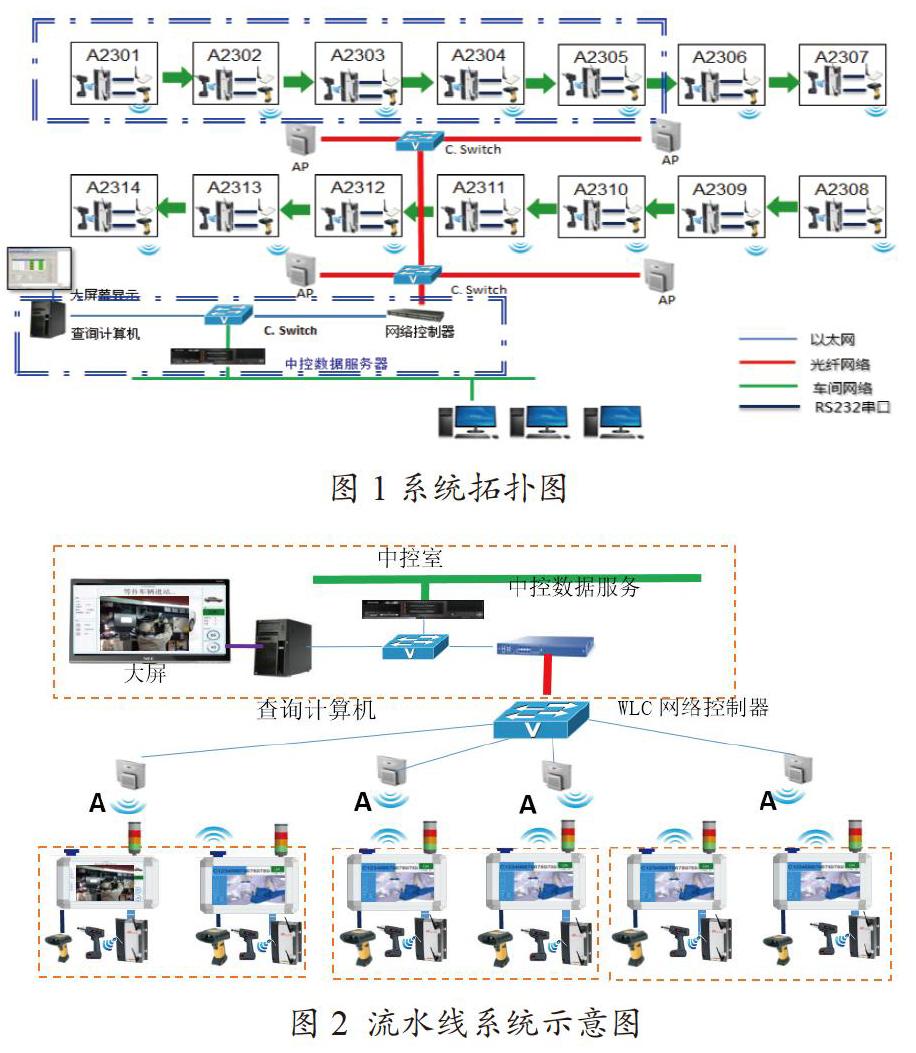

目前在流水线前5个工位布置智能化扭炬操作及管控小车,在工区南侧墙体布置AP,并设置控制中心柜,系统拓扑图和流水线系统示意图分别如图l、图2所示。

2、系统功能及解决的问题

(1)拧紧数据本地存储。

(2)拧紧数据的上传、存储与分析。

(3)与产线控制系统的通讯功能,可以实现相关的联锁保护和异常处理。

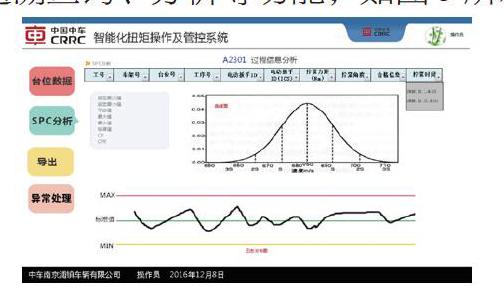

(4)拧紧数据SPC统计分析。

(5)每把工具的拧紧数据可以集中进行显示,其中不合格数据以亮色加以明显标识。

(6)拧紧数据与车身识别号一一对应,保证数据的可追溯。

(7)数据多级存储,确保100%完整性和可靠性。

(8)具备生产过程智能化管理能力,有效防止人为非法操作导致的拧紧结果异常或数据丢失。

(9)具备混线生产适应能力,可以根据生产需要调整拧紧工作方式和存储方式。

(10)提供防错手段,有效避免潜在失效可能性。

3、系统工作流程

系统工作流程图如图3所示。

4、数据传输

系统数据传输图,如图4所示。

5、操作流程

启动方式:扫码启动,按照台位号——操作人员——项目编号及车辆编——工序编号的顺序扫描,扫描完毕后工具启动。

装配具体执行时,先读取上述条码启动,按预先没定的程序顺序拧紧。例如,工具1,3.6~18Nm,扣动扳机启动l#拧紧程序→1#程序50颗螺栓10Nm(自动跳转2#)→2#程序30颗螺栓12Nm(自动跳转3#)→3#程序20颗螺栓15Nm→(最多可设定8组程序),每组程序拧紧时,不合格不自动跳转。

6、智能扭矩管控和追溯的實现

通过对扭炬扳手以及系统的不同设定,可以实现扭炬施加的管控以及扭炬数据的存储、分析和追溯等,主要包含:

(1)智能充电式扭炬扳手使用前可以设定8组不同目标角度、目标扭炬值、施加初速度和扭炬减速度等的扭炬要求。

(2)系统工作时通过系统控制器记录并无线传输智能充电式扭炬扳手施加扭炬的过程曲线、最终扭炬值、合格与否和操作者等信息。

(3)系统通过台位配置的小车上的红绿灯显示实时施加的正确与否,不合格则通过蜂鸣器报警。

(4)智能充电式扭炬扳手施加合格与否通过自身的指示灯显示报警。

(5)最终的结果在台位工控机、终端控制机的显示器上可以实现实时查看、导出等功能。

(6)最终的结果在台位工控机、终端控制机的显示器上可以实现追溯查询、分析等功能,如图5所示。

五、结语

扭炬的施加与管控目前在轨道车辆生产企业还未全面系统的实施,主要受限于轨道车辆体积庞大、紧固件种类繁多、扭炬规格各不相同、扭炬数值跨度较大以及扭炬实际操作空间受限等等因素,本文只是设计了一种小范围的偏小扭炬的施加与管控局域网系统,并初步进行了试验,初步期望已基本实现,但还有待进一步优化与改善。