基于Fluent下超细制浆粉碎刀头的流场分析

2019-03-30朱海清张裕中

张 雄 戴 宁 朱海清 张裕中

(1. 江南大学机械工程学院,江苏 无锡 214122;2. 江苏省食品先进制造装备技术重点实验室,江苏 无锡 214122)

随着家用制浆设备市场的快速增长[1],各大品牌企业不断研究开发新技术,尤其是制浆刀头的更新换代,使制浆粉碎效果越来越好。由于制浆粉碎刀头会直接影响物料粉碎后是否剩有残渣、浆料的稳定性以及饮用口感,研究[2-4]表明物料粉碎后的残渣中含有大量对人体有益的成分,近几年出现的超细粉碎技术[5],使物料粉碎后的全利用效果有了质的飞跃。经市场调研发现,超细粉碎技术主要应用于大中型制浆设备中,在家用型制浆设备中并未涉及,而当前市售家用制浆设备的粉碎刀头大多为刀片式刀头,这种刀头在制浆过程中存在能耗高、粉碎粒度不均匀、残渣多等问题[6-7]。为了解决这些问题,本研究拟结合超细粉碎技术设计出2种家用制浆超细粉碎刀头,并在不同的转速情况下对其结构内部流场进行数值模拟,得到2种刀头在粉碎物料过程中的压力场、速度场、剪切率等分布规律,分析粉碎能耗,通过物料粉碎粒径对比验证粉碎效果。

1 研究对象

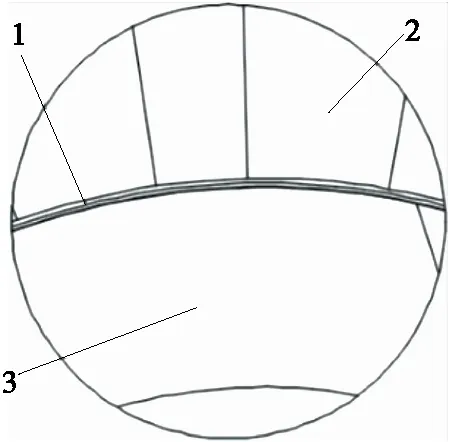

本研究基于超细粉碎原理,在传统的齿型式粉碎头结构上进行改进,并结合了市售家用制浆机、料理机的结构特点,设计出2种超细粉碎刀头结构,如图1所示。刀头a粉碎刀头主要参数:外层定子外径为84 mm、外层定子内径为74 mm、外层定子缝隙偏角为2°、内层定子外径为63 mm、内层定子内径为50 mm、外层转子外径为73 mm、外层转子内径为64 mm、内层转子外径为49 mm、内层转子内径为36 mm、定转子间隙为0.5 mm、三叶轮直径为35 mm、刀头高度为29 mm;刀头b粉碎刀头的主要参数:外层定子、外层定子缝隙偏角、内层定子、外层转子、刀头高度的参数都相同,四叶刀片距底盘距离16 mm、四叶刀片直径18 mm、刀片厚度为2 mm、四叶刀头角度为30°。以6 000,9 000,12 000 r/min 3个转速为计算算例,分析不同转速对2种刀头结构内部流场的影响。

1. 外层定子 2. 内层定子 3. 外层转子 4. 内层转子 5. 三叶轮 6. 四叶刀片

图1 粉碎刀头三维模型

Figure 1 Three-dimensionalmodel of the crushing cutter head

这2种齿型式超细粉碎刀头都是依据高速旋转的转子以及定转子之间的配合产生强烈的剪切速率来完成物料粉碎工作的,工作原理简图见图2。

1. 定子 2. 转子图2 齿型式超细粉碎刀头工作原理图Figure 2 Schematic diagram of the tooth type superfine grinding head

由图2可以看出,粉碎刀头工作原理是利用一对或几对相互交错配合的定转子的剪切作用进行粉碎,当齿型式超细粉碎刀头工作时,刀头会在高速旋转转子的作用下,在粉碎区产生强大的负压场,物料会被吸入到负压区域,随后物料会在离心力的作用下向四周扩散,在扩散的过程中产生物料与物料、物料与转子和定子相互碰撞、摩擦、剪切等行为使物料粉碎。

由于齿型式超细粉碎刀头对物料粉碎的效果主要受限于刀头结构参数和操作参数的变化[8-10],如定子的数量、定子排列半径、定子开槽偏转角、定转子的间隙、速度、流场强度、时间等这些会直接影响刀头对物料的切割,目前很多学者[11]研究过并有明确公式表示结构参数和操作参数的变化与物料切割深度的关系。

而本研究是对图1的2种刀头进行流场分析与试验研究,拟比较2种刀头在不同转速下的性能,以寻求能达到快速超细制浆要求的最佳刀头结构。

2 建模求解

本研究采用Fluent分析软件对刀头流场进行分析[12],首先,建立刀头的模型,需要对刀头进行简化,以刀头a(刀头b模型步骤与刀头a相同)为例,使用三维软件SolidWorks对刀头简化建模,输出为Parasolid(*.x_t)文件[13]。导入网格软件ICEM中对模型流体区域进行前处理和网格划分,由于模型比较复杂,选择非结构网格划分,划分网格时将定转子以interface分开,并建立body分别划分定子和动子区域,如图3,每一次body区域划分完网格都需要保存,最后进行网格合并,并对边界进行设置,输出为mesh网格文件,如图4。其次,用Fluent自带求解器求解,将网格文件导入fluent中,设置单位,光顺网格并检查网格是否都为正体积。时间设置是稳态(Steady),选择RNG k-e计算模型,设置材料黏度和密度。然后进行边界条件设置,进口处设置边界条件Type为velocity-inlet(速度入口),出口处Type设置为outflow(未知压力出口),湍流参数选择Turbulence和Hydraulic Diameter,采用Fluent默认的无滑移固壁条件,并选择多参考系,以原点(0,0,1)为旋转中心,分别设置定转子的区域,转子区域设置转速12 000 r/min,定子区域设置转速为0 r/min,最后,设置求解参数、流场初始化、计算步骤等进行迭代运算。

1. interface 2. 定子 3.转子图3 I放大二维图Figure 3 Two-dimensional map of I magnified

1. 进口 2. I 3. 出口 4. body1 5. body2 6. body3 7. body4图4 刀头流场网格模型图Figure 4 Flow field grid model of the cutter head

3 结果分析

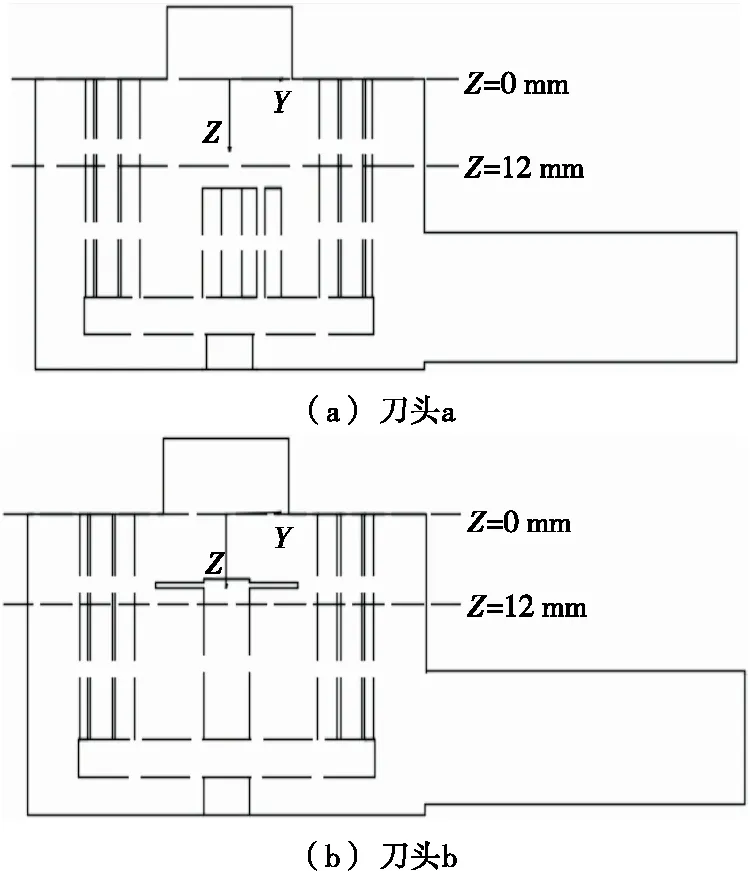

本研究主要分析在6 000,9 000,12 000 r/min转速下刀头内部流场分布情况,由于在不同转速下刀头内部压力分布规律相似,所以本研究以12 000 r/min转速为例。因为仿真模型为对称模型,所以选取X=0切面为流场分析对象,并且2个刀头的中心区域结构不同,为了能更好地研究两刀头不同中心结构对粉碎过程的影响,取X=0切面上Z=12 mm 处作为研究对象(此位置是两刀头中心结构相同区域)见图5。

图5 不同刀头X=0切面上Z距离位置Figure 5 Z distance position of different cutter head X=0

3.1 压力云图的分析

图6(a)为刀头a的压力云图,可以清晰地看到进口处有很大的负压产生,负压是由于三叶轮在高速旋转的作用下产生的,物料可以在强大负压作用下自动向下进给,而在定转子区域处静压压力变成很大的正压。图6(b)为刀头b内部流场压力云图,与图6(a)的静压云图相似,进口处同样有很大的负压,这是由带有角度的四叶刀片在高速旋转的作用下产生的,与三叶轮能起到相同的作用,所以从两刀头压力分析可知2种刀头中心结构的变化对物料的前期进给有相同的作用。

由图7可知,两刀头在Z=12 mm处静压分布比较均匀、对称,并且在动区域和静区域处静压有明显的转折点。由于两刀头结构不同,静压分布也有很大的差异,相同位置下,刀头a正静压明显大于刀头b的,并且刀头a的正静压在最外层定子区域处静压远大于正常大气压,而刀头b的正静压只是略大于标准大气压,可能是三叶轮和四叶刀片结构的不同引起的(正静压的大小对粉碎过程的影响有多大目前还没有具体理论研究)。观察负静压可以发现两刀头的最大负压相差并不大,但是刀头b的负压区域要大于刀头a的,这会使刀头b对物料的泵吸区域要好于刀头a。

图6 YZ切面静压分布云图Figure 6 YZ cut surface static pressure distribution cloud map

图7 两刀头在Z=12 mm处静压分布图Figure 7 Static pressure distribution diagram of two cutter heads at Z=12 mm

3.2 速度云图分析

从图8可以发现,两刀头内速度变化基本相同。图8(a)为刀头a的速度矢量图,从速度矢量方向可以发现物料从入口处会在三叶轮的作用下被吸入,然后沿着三叶轮的渐开线方向被甩到定转子区域。物料从进口到定转子区域粉碎前没有任何粉碎行为,三叶轮只起到了泵吸和甩出的作用,以减少外界对物料的推送作用,降低能耗,并且速度变化较大的是在动区域处。图8(b)为刀头b的速度矢量图,可以发现四叶刀片将进口处的物料吸入到腔体内,同时将经过四叶刀片的物料提前粗粉碎。由于四叶刀片带有角度,高速旋转的四叶刀片在流体中会产生涡流现象,物料在涡流的作用下被四叶刀头吸附循环粉碎,这与刀头a的粉碎过程有很大的区别。从速度矢量图分析可以得到刀头b中的四叶刀头比刀头a中三叶轮和四叶齿式组合更容易粗粉碎物料,从而更容易被最外层齿型刀头细粉碎。

图8 X=0切面速度云图Figure 8 X=0 cut surface speed cloud

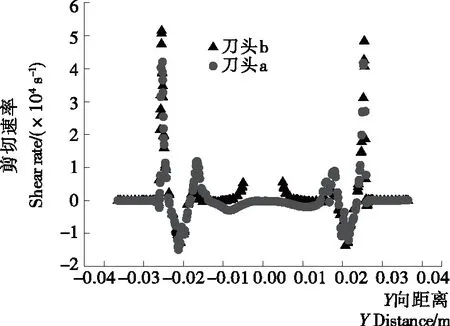

剪切速率可以表征刀头对物料的剪切效果(剪切速率越大,刀头对物料的剪切效果越好)。图9为两刀头在Z=12 mm 处的剪切速率分布图。由图9可知,刀头b在最外层转子处的剪切速率比刀头a的剪切速率要大,在内层转子处两刀头的剪切速率基本相等。而本研究2种刀头对物料的粉碎效果取决于最外层定转子区域的剪切率。所以可以得出刀头b的粉碎效果要好于刀头a的。

综合压力和速度的分析可以得到刀头b的粉碎效果好于刀头a的。

图9 两刀头在Z=12 mm处的剪切速率分布Figure 9 Shear rate distribution of two cutter heads at Z=12 mm

4 粉碎试验

4.1 材料与方法

4.1.1 材料

大豆:烤熟的大豆,平均粒径为4.2 mm,黑龙江绥化。

4.1.2 仪器

家用超细粉碎制浆机:WQ型,江南大学和无锡轻大食品装备有限公司共同研制(试验转速12 000 r/min);

电子天平:c-144型,海友声衡器有限公司;

激光粒度仪:Mastersizer2000型,英国马尔文仪器公司。

4.1.3 试验方法 称取大豆50 g,与水以1∶13 (g/mL)的比例混合倒入2种不同刀头的机器容腔中进行1~5 min 粉碎试验,取样后进行粒度分析,比较粉碎后物料粒径的大小。

4.2 结果与分析

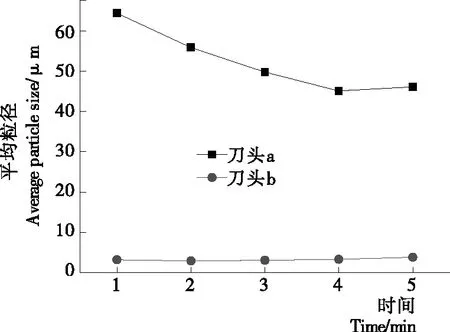

如图10是2种刀头在12 000 r/min转速下粉碎物料1~5 min后的物料粒径分布图。由图10(a)可以发现,刀头a分别在粉碎物料1~5 min后,物料的粒径分布在1~1 000 μm,范围很广,特别是在1,2,3 min时,物料的粒径分布出现了多个峰值,并随着粉碎时间的延长,物料粒径分布峰值趋于单一。从图10(b)可以发现,刀头b与刀头a在相同粉碎条件下,物料粉碎后的粒径分布基本在1~10 μm,范围很窄,并且每次粉碎后粒径分布都只有一个峰值。所以通过分析对比可知,刀头b比刀头a粉碎效果好。

如表1所示是2种不同刀头在12 000 r/min转速下粉碎物料1~5 min后物料粒径值。从表1中可以分析出2种刀头的粉碎效果以刀头a粉碎物料的粒径最大,其次是刀头b。如图11以平均粒径d0.5为指标,可以看出刀头b在粉碎1~2 min左右就得到相当满意的粉碎效果,粉碎的粒径大概为4 μm,并随着时间的延长粉碎效果没有明显的波动,所以中心结构是四叶刀片的齿型式刀头粉碎效果更好,这与流场模拟分析的结果一致,相比刀头a粉碎物料花费时间更短。

表1 2种不同刀头粉碎物料后的粒径值Table 1 Particle size after smashing materials by two different cutter heads

图10 不同刀头粉碎物料粒径分布图Figure 10 Particle size distribution of different cutter head crushing materials

图11 2种刀头粉碎后平均粒度对比图Figure 11 Comparison of average particle size after comminution of two cutter heads

5 能耗分析

根据雷廷格表面积假说适用于精细粉碎,可以清楚地解释超细粉碎技术对物料粉碎过程中的能耗问题。一般来说刀头的能耗主要是由三部分组成:刀头对物料的粉碎E;刀头对浆料的搅拌P;刀头粉碎过程中设备自身的能耗损失Q,但是因为刀头粉碎过程中主要的工况是粉碎和搅拌,设备自身的能耗损失相对粉碎和搅拌可以忽略不计,所以设备整个能耗可以表示为W=E+P。而刀头对物料的粉碎E和刀头对浆料的搅拌P可用式(1)、(2)来表示[14]:

(1)

式中:

D0、D1——物料粉碎后的粒径、物料粉碎前的颗粒平均粒度,μm;

M——粉碎的物料质量,kg;

KR——雷延格常数,kJ/(kg·m)[15]。

(2)

式中:

φ——功率准数;

a、β——系数;

Re——雷诺数;

d——粉碎头直径,m;

n——转速,rad/min;

g——重力加速度,m/s2;

t——运行时间(通过图11大体确定),s。

所以整个设备能耗可以写成:

(3)

实际能耗计算公式:

Q=2piMN,

(4)

式中:

Q——实际计算能耗,kW·h;

M——力矩,N·m;

N——转速,r/s。

式(4)是理论设备内部能耗分析,由于设备粉碎时间较短,所以可以通过仿真软件导出整个粉碎过程的力矩,通过式(4)计算整个设备在粉碎物料过程中的能耗,由表2可知,刀头b的能耗低于刀头a的,所以刀头b的可行性更好。

表2 刀头a、b的实际能耗Table 2 Figure 1 Actual energy consumption of the cutter heads a and b

6 结论

本研究对改进的2种刀头结构的工作原理以及在Fluent模拟软件中的流场情况进行了分析,通过理论研究结合试验,对比了2种刀头的粉碎效果,结果表明,刀头结构的变化对物料粉碎的效果有着很大的影响,两种刀头对比研究可以发现,中心结构是四叶刀片的齿型式粉碎刀头在粉碎物料(大豆)后的物料粒径、粉碎所需时间和所需能耗都比中心结构是三叶轮的齿型式粉碎刀头的效果好,并且在很短的时间内两刀头的效果就可以体现出来,为当前市场的超细粉碎刀头的进一步优化提供了支持。但是本研究也存在不足之处,比如未对超细粉碎刀头中四叶刀片及其刀片个数、安装高度、半径、叶片的空间角度,以及三叶轮角度、高度等方面进行研究,下一步可以从这些方面来研究。