谐振声场强化纤维素超声微细化效果研究

2019-03-30徐雪冬

俞 剑 吴 雪 刘 斌 张 媛 徐雪冬

(北京工商大学材料与机械工程学院,北京 100048)

膳食纤维素是一种天然的高分子化合物[1],具有调节胃肠道和预防慢性疾病等重要的生理功能,已成为现代日常生活膳食构成的重要组成部分[2]。研究[3-4]表明,经过微细化处理后的纤维素,比表面积增大的同时可有效降低其聚合度,理化特性及食用价值大大改善。超声作为一种有效的超微细化处理方法,已广泛应用于物料破碎、乳化均质、植物有效成分提取等加工领域[5-7]。超声空化效应是超声微细化处理的主要作用机制[8],超声空化效应的产生是由料液声场中交变的高强声压所引发,瞬态空泡生长、溃灭是空化效应最直接的作用形式,尤其是瞬态空泡溃灭时可在其领域内产生瞬时高压、高温和超强射流(50 MPa的高压、5 000 K左右的高温、400 km/h 的冲击流速)[9-11]。应用这种空化效应可以对声场中的物料进行微细化处理。在纤维素的微细化研究方面,目前主要是利用无机酸水解等化学工艺,而超声波只作为一种辅助工艺,这种化学方法造成的废水处理和产品的安全问题限制了其应用[12]。如何强化超声空化在纤维素微细化方面的应用,利用其物理机制,把化学方法转变成环境污染小,产品安全卫生的物理方法是目前研究的重点。

从场能利用的角度来看,当声源与声场产生耦合(谐振)作用时,声模态效应可使得输入超声能量放大,并在更广域的范围内形成大于料液空化域值的声能密度分布[13]。此外,相关研究[14]表明,超声破碎中随着输入功率的增大,超声空化作用表现为变幅杆输入端的局域空化增强,在远场形成“空化屏蔽”现象。对于超声微细化处理而言,如何在有限功率输入的条件下增强空化效应范围,扩大空化作用区域是研究关注的焦点[15-16]。因此,结合声场中能量的传播特性,有效利用定容空间的谐振放大效果,可使得超声微细化处理更加高效、节能,同时能降低局域温升所导致的能量损耗。本研究采用20 kHz 的超声破碎装置对纤维素进行超声微细化处理,根据柱形声波导理论确定定容料腔合适的几何参数,充分利用谐振液位声场中的声模态特性,通过对比谐振(非谐振)声场条件下纤维素的微细化效果,以期获得较好的超声微细化声场条件,为超声破碎能量的高效利用提供技术依据。

1 材料与方法

1.1 材料

α-Cellulose纤维素粉:阿拉丁试剂(上海)有限公司;

纯水:实验室自制。

1.2 仪器与设备

电子天平:AB104-N型,上海第二天平仪器厂;

超声波发生器:SWA200D型,中科院声学所定制;

激光粒度分析仪:Mastersizer 3000型,英国马尔文公司;

EDI超纯水设备:ZYpureEDI100c型,中扬永康环保科技有限公司;

搅拌式电极架:601型,上海三信仪表厂。

1.3 方法

1.3.1 料腔声场超声波导分析 均匀理想流体媒介声场中,小振幅声波声压的三维波动方程[17]为:

(1)

式中:

c——料液中声速,m/s;

p——瞬时声压,Pa;

t——时间,s。

超声处理容腔为柱状烧杯,液面与容腔壁均为软边界条件,声源定位在烧杯轴线处,因此声压可表示为柱贝塞尔函数解与驻波解的组合形式,即:

pmn=AmnJm(kmnr)sin(kzz)ejωt|m=0,

(2)

式中:

A——与幅值有关的常数项;

k——波数;

m——声波周向传播模态相关的数值,本研究采用轴对称声源,取m为0;

n——声波径向传播模态相关数值,取大于0的自然数;

Jm(kmnr)——宗量为(kmnr)的m阶柱贝塞尔函数;

ω——角频率,rad/s;

z、r——分别为柱坐标系的中心轴线方向和径向方向[18]。

由已知边界条件和声源位置特性,可得:J0(k0nr)=0。

(3)

式中:

q——声波沿轴线方向峰值数,取大于0的自然数;

r——容腔半径,mm;

j0n——0阶柱贝塞尔函数的第n个根值;

Zh——容腔各阶声模态所对应的液位高度,mm。

相关研究[19]表明,超声场中液位的高度对其中空化场的分布影响显著。当边界条件、声源和料液物性一定时,超声源工作频率与料腔声场的声模态频率一致,可强化空化效应并增大空化作用面积。

1.3.2 料腔声场的有限元分析 有限元的建模与分析采用COMSOL软件。容腔为圆柱状烧杯,声场为圆柱形声场,建立声场模型时,除去变幅杆侵入体积,以水作为料液进行有限元分析。料液的声学特性设定:设定水的密度ρ为1 000 kg/m3,声速c为1 480 m/s。边界条件:变幅杆与料液的接触面为硬边界,料液面为空气层,容腔壁是薄壁玻璃,为软边界条件。声源条件:由变幅杆端面发生超声波。根据COMSOL轴对称条件,采用二维四边形面网格,网格最大单元尺寸为10.5 mm。

1.3.3 纤维素超声微细化处理试验 纤维素干粉与纯净水以1∶19的质量比配成浓度为5%的纤维素悬浊液,玻璃棒搅匀,磁力搅拌30 min后备用。使用20 kHz频率超声波发生器超声处理纤维素悬浊液。纤维素悬浊液倒入r=40 mm柱形容器,液位高度至谐振液位Zh,超声变幅杆端部浸入悬浊液中10 mm。谐振结构中进行超声处理,超声功率分别为 70,140 W。将同等体积纤维素悬浊液,分别倒入r=30 mm与r=50 mm柱形容器,则料液处于非谐振液面状态,进行非谐振结构Ⅰ和Ⅱ超声处理。分别在超声处理时间2,7,10,20 min下进行粒径采样分析。

1.3.4 纤维素粒度检测 激光粒度仪应用激光衍射的方法测量微滴(粒)尺寸与粒度分布,全量程采用激光衍射法和完全迷失光散射理论。每次测量结果计算3次,取平均测量结果。粒径指标采用粒径分布曲线、体积平均粒径D[4,3]和表面积平均粒径D[3,2]。

表面积加权平均径:D[3,2]=∑nidi3÷∑nidi2。

体积加权平均粒径:D[4,3]=∑nidi4÷∑nidi3。

2 结果与分析

2.1 谐振料液声场

由于柱贝塞尔函数的高阶解在径向传播时声压幅值衰减较大,因此选取n=1的柱贝塞尔函数解来计算半径r=40 mm的容器谐振液位高度。以声源的工作频率20 kHz 作为声模态的参考频率,由式(3)求得该半径料腔的谐振液位高度为157 mm,此超声场为谐振料液声场标准结构。同等体积料液加入半径分别为30,50 mm的柱腔内,液位高度分别为279,100 mm,作为非谐振料液声场对照试验,如图1所示。

2.2 料腔声场中声压分布特性

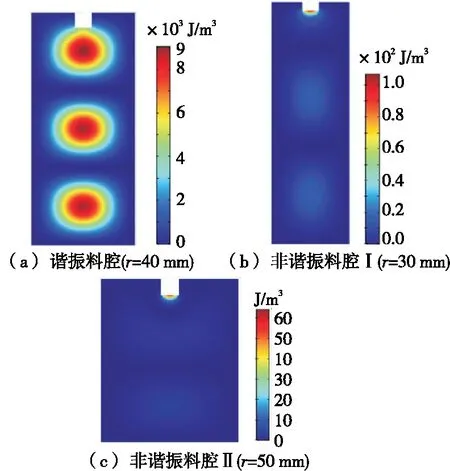

利用COMSOL软件进行有限元仿真试验,在同等声源功率输入情况下分析谐振结构与非谐振结构的料腔内部声压分布特性,料腔内部声能密度如图2所示。

从图2可以看出,在同等体积料液的情况下,当声源功率相同时,谐振结构与非谐振结构料腔中,声能密度分布有显著差异。图2(a)是r=40 mm的液位高度与谐振结构相匹配,声能密度存在3个较高的聚集区,且区域呈椭圆状分布,由中心向四周扩散衰减,直至壁面处为0;其长半轴、短半轴分别在径向和轴向方向,可见,声能在轴向上的衰减速率大于径向方向。而对于半径r=30 mm和r=50 mm的非谐振结构来说,在同等体积的情况下,声能密度较高的区域集中在探头附近,且区域范围很小,容腔内大部分区域声能密度趋近于0。在谐振液位高度时,模态频率和激励频率较为接近,声源与声场能够产生耦合作用,声模态效应可放大输入超声能量,声能幅值便最大限度地得到提高,而非谐振液位下模态频率和激励频率差异较大,声能幅值也降低。从数值上看,谐振料腔内的声能密度比非谐振料腔声能密度高出一个数量级,而声场内的能量分布特性与空化效应密切相关,谐振料腔内超声空化效果显著增强。

图1 定容料腔液位高度Figure 1 Liquid level height of constant volume cavity

图2 料腔声能密度分布Figure 2 Sound density distribution of the cavity

2.3 不同料腔声场条件下纤维素微细化效果对比

表面积平均粒径D[3,2]为76 μm的纤维素原样在不同料腔声场中进行70,140 W超声处理后,D[3,2]的大小如图3、4所示。图3、4表明,不同料腔声场条件的超声处理后,纤维素的表面积平均粒径D[3,2]皆减小;与非谐振结构Ⅰ和Ⅱ相比,谐振结构超声处理的纤维素表面积平均粒径D[3,2]更小。对比图3、4,较低功率(70 W)与较短处理时间(2 min)条件下,谐振结构与非谐振结构Ⅰ和Ⅱ的D[3,2]差异较大,谐振结构超声处理后纤维素的D[3,2]降至27 μm,非谐振结构Ⅰ和Ⅱ超声处理后纤维素的D[3,2]降至34,33 μm,谐振结构超声处理比非谐振结构Ⅰ和Ⅱ超声处理的D[3,2]低20%,说明谐振结构比非谐振结构Ⅰ和Ⅱ的超声微细化效果更好。

对于体积平均粒径D[4,3]来说,纤维素原样的D[4,3]为170 μm,在不同料腔声场中70,140 W超声处理后的D[4,3]如图5、6所示,在较低功率(70 W)与较短处理时间(2 min)条件下,谐振结构与非谐振结构Ⅰ和Ⅱ的D[4,3]差异更大,谐振结构超声处理后纤维素D[4,3]降至53 μm,非谐振结构Ⅰ和Ⅱ超声处理后纤维素D[3,2]降至86,71 μm,谐振结构超声处理比非谐振结构Ⅰ和Ⅱ超声处理的D[4,3]低38%,25%。

图3、5表明,在低功率超声处理(70 W)条件下,谐振结构比非谐振结构Ⅰ和Ⅱ,平均粒径D[3,2]、D[4,3]有明显减小,由于指标D[3,2]对样品中小颗粒的存在敏感,而指标D[4,3]对样品中大颗粒的存在敏感,说明在同等超声功率输入条件下,谐振结构中超声处理的纤维素微细化效果要优于非谐振结构;图4、6表明,140 W功率条件下,谐振结构依然比非谐振结构超声处理的微细化效果更好。后续试验表明,当功率增加到140 W以上时,谐振结构与非谐振结构超声处理的微细化效果几乎相当。这种低功率与较高功率条件对微细化效果的影响差异可能源于线性声场与非线性声场的不同,低功率条件下超声场的声场分布和空化作用基本遵循线性声场规律,仿真分析与微细化实测结果基本吻合,随着超声功率的增大,超声时间的延长,空化作用越明显。而当超声功率大于一定数值时,由于料腔内部产生声流作用,超声场引起的空化效应几乎不再遵循线性声场特点,谐振结构中的破碎能分布被非线性声流扰动,符合线性声场变化规律的谐振结构的能量最大化特点被非线性声场的效应掩盖,因此谐振结构相比于非谐振结构Ⅰ和Ⅱ的超声处理的微细化效果优势逐渐减弱。

图7为超声功率140 W时,谐振结构与非谐振结构Ⅰ和Ⅱ超声处理2 min后纤维素的粒径分布变化曲线。图7表明,与非谐振结构Ⅰ和Ⅱ相比,谐振结构超声处理后的纤维素粒径分布曲线比未处理的纤维素粒径分布曲线左移范围更广,粒径的体积百分比峰值更高。统计意义上的数据差异表明谐振结构超声处理后纤维素的细化程度更高。随着处理时间的延长,谐振结构相比于非谐振结构Ⅰ和Ⅱ,在7,10,20 min的变化规律与图6基本相同。图8为超声功率140 W 时,谐振结构超声处理不同时间,纤维素粒径分布曲线情况对比。经过2 min处理,粒径分布曲线大幅左移,纤维素的微细化效果最为明显,10 min相较于7 min,粒径分布曲线微弱左移,超声处理时间增加至20 min,粒径变化也相对较微小,谐振结构的超声处理时间对纤维素的微细化作用效果不是很明显。

图3 70 W功率超声处理对D[3,2]的影响Figure 3 Effect of 70 W power ultrasonic treatment on D[3,2]

图4 140 W功率超声处理对D[3,2]的影响Figure 4 Effect of 140 W power ultrasonic treatment on D[3,2]

图5 70 W功率超声处理对D[4,3]的影响Figure 5 Effect of 70 W power ultrasonic treatment on D[4.3]

图6 140 W功率超声处理对D[4,3]的影响Figure 6 Effect of 140 W power ultrasonic treatment on D[4,3]

图7 超声场结构对纤维素粒径分布的影响(超声功率140 W,2 min)Figure 7 Influence of structure on cellulose particle size(Ultrasonic power 140 W, 2 min)

图8 谐振结构下超声处理时间对纤维粒径分布的影响(超声功率140 W)Figure 8 Influence of time on cellulose particle size in resonance reactor (Ultrasonic power 140 W)

3 结论

20 kHz超声波对纤维素进行微细化处理时,影响物料微细化粒径效果的因素,除了输入功率、处理时间外,还包括其声场几何参数及声场模态效应。较低输入功率(<140 W)和较短处理时间(<7 min)条件下,具有模态效应的谐振料腔结构具有较好的处理效果,相比非谐振料腔结构,具有较为明显的处理优势;随输入功率提高和处理时间的增加,谐振结构中的破碎能分布受非线性声流扰动,趋同于非谐振结构中的超声场的能量分布特性,微细化处理效果接近一致。本研究对低输入功率、短时超声微细化处理进行了探索,可解决传统大功率、长时处理所带来的料液升温过热及功率损耗问题,可为提高超声能效和热敏性物料的微细化加工提供一定的理论依据,此外为物料粒径要求较低的初级微细化加工提供快速处理工艺参考。由于超声空化效应的复杂性及功率超声所引起的非线性声流干扰作用,需要针对超声场的声传播机理进一步深入研究,以增强谐振料腔的声场模态效应,获得更为高效的微细化处理效率。