纳米流体对径向滑动轴承冷却性能强化数值研究

2019-03-30叶晓明姜羽泽聂富成朱世新徐继旺

何 鲲,叶晓明,姜羽泽,聂富成,朱世新,徐继旺

(华中科技大学 能源与动力工程学院,湖北 武汉 430074)

0 引 言

中间轴承是船舶推进轴系主要支撑部件,其工作性能在很大程度上受润滑油温度的影响。润滑油温度过高会导致润滑油粘度下降,油膜厚度减薄,甚至无法建立起油膜,发生抱轴烧瓦等严重故障,直接影响推进轴系的寿命及工作可靠性;润滑油温度过低则会导致润滑油粘度增大,摩擦功耗增加,导致整个推进轴系传递效率下降[1–2]。因此,对于中间轴承冷却系统而言,要求其在运行工况范围内都能将润滑油温度控制在合理范围内。

润滑油属于高粘度、低导热率流体,其自身换热能力有限。如对润滑油添加一定浓度的纳米颗粒可显著改善润滑油的换热能力,从而强化中间轴承冷却性能[3–4]。本文针对某型中间轴承开展冷却性能及强化研究,对指导中间轴承的设计与优化,保证船舶推进轴系正常工作都具有重要的意义[5]。

1 纳米流体物性参数

1.1 纳米流体导热系数

1962年,Hamilton和Crosser[6]考虑到纳米颗粒表征形状对悬浮液导热系数的影响,引入形状因子,提出了计算固液两相混合物导热系数的H-C模型。随着对纳米流体微观导热机理研究的深入,发现纳米颗粒的界面层效应、布朗运动以及颗粒团聚均会影响其导热系数的大小。2006年,Murshed[7]基于纳米颗粒界面层效应,提出了导热系数修正的Murshed模型。2002年,宣益民[8]基于纳米颗粒布朗运动对导热系数的影响,给出了导热系数经验公式。2004年,李强[9]进一步观察到纳米颗粒团聚效应对布朗运动的影响,基于分形理论描述了粒子的团聚程度,再结合粒子团的布朗运动方程,推导得到纳米流体导热系数计算公式,如下式所示:

其中:

式中:rc为纳米颗粒聚集团的平均半径;r为单个纳米颗粒半径;Rs为粒子团的平均无因次回转半径;N为粒子团平均所含粒子数;n为形状因子,当纳米颗粒为球形时,n=3;为颗粒体积分数;k为导热系数;μ为粘度;ρ为密度;c为比热容;T为基液温度;kB为玻尔兹曼常数。下标nf,f,p分别代表纳米流体、基液、颗粒。

以纳米颗粒半径分别为10 nm,18 nm和50 nm三种Cu-水纳米流体为例。在20 ℃温度条件下,上述计算模型所得到的不同纳米颗粒体积分数时纳米流体导热系数与实验值的对比,如图1所示。

图 1 不同体积分数时 Cu-水纳米流体导热系数Fig. 1 Thermal conductivity of Cu-water nanofluids at different volume fraction

从图中可知,H-C修正公式比实验值偏低最多。Murshed修正公式比H-C公式有所增大,但仍比实验值偏低。宣益民修正公式在纳米颗粒半径r=50 nm时与实验值取得较好吻合。但当纳米颗粒半径更小时,预测值比实验值偏低。李强修正公式与3组实验值吻合较好,最大误差分别为3.6%,2%,1.5%。因此,本文采用式(1)计算Cu-润滑油纳米流体导热系数。

1.2 纳米流体粘度

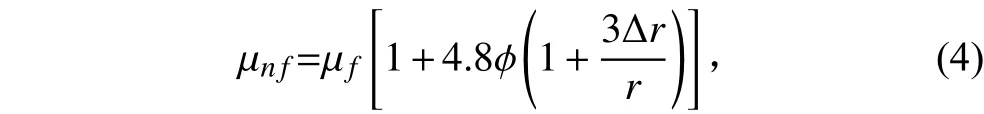

Cu-润滑油纳米流体粘度采用如下修正公式[10]计算:

式中,Δr为界面层厚度。

界面层厚度Δr通过Langmuir吸附公式[11]计算,如下式所示:

式中:M为基液的分子质量,NA为阿伏加德罗常数。

1.3 纳米流体密度和比热

Cu-润滑油纳米流体密度、比热容采用如下修正公式[12]计算:

本文选用r=50 nm,N=10的Cu纳米颗粒,颗粒体积分数分别为1%,2%,3%,4%,5%。基于上述模型可得到Cu-润滑油纳米流体各项物性参数,如表1所示。从表中可知,Cu-润滑油纳米流体导热系数随颗粒体积分数的增大而显著增大。当体积分数为5%时,与纯润滑油相比导热系数提升了40.3%。

表 1 不同体积分数时Cu-润滑油纳米流体物性参数Tab. 1 Properties of Cu-oil nanofluids at different volume fraction

2 中间轴承冷却性能数值建模

2.1 几何建模

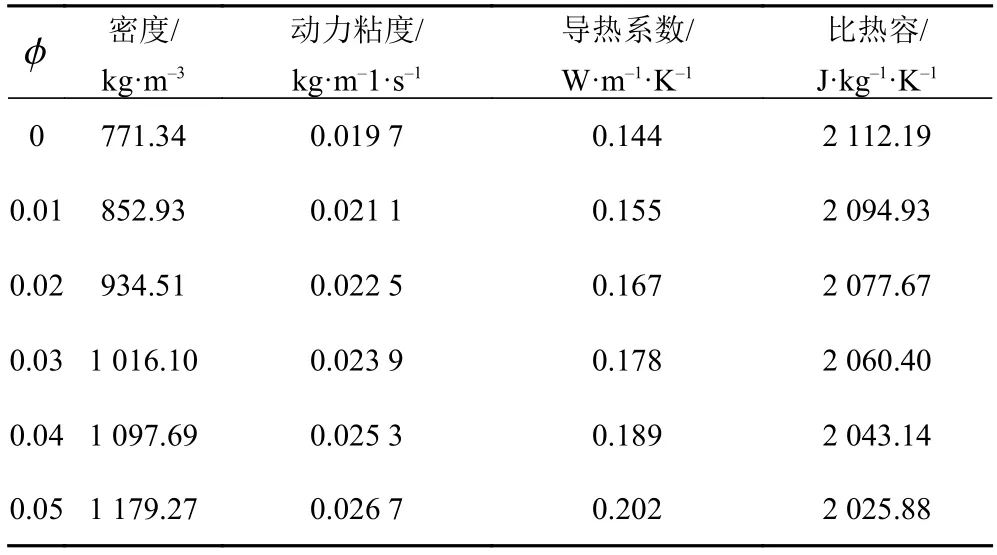

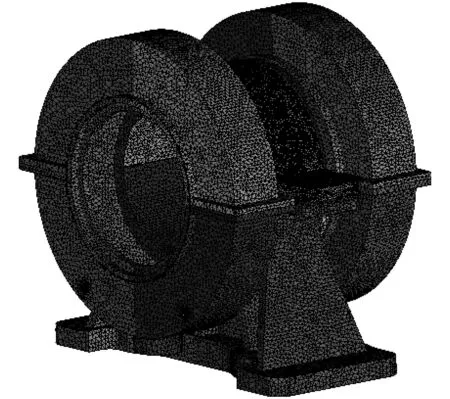

中间轴承主要由油箱上体、油箱下体、轴承盖、轴承座、上轴瓦、下轴瓦、甩油盘、冷却盘管及连接螺栓等部件组成。中间轴承总装配体及结构组成如图2所示。

2.2 数值建模与边界条件

中间轴承工作中其热量交换过程非常复杂,涉及到多介质、多途径以及多尺度传热机理。因此,在进行中间轴承冷却性能数值建模及边界条件设置时,需考虑主要因素的影响。

1)建立中间轴承外流场模型,计算外界环境条件下中间轴承外表面对流换热系数,通过第3类边界条件来考虑中间轴承与外界环境间的换热。

图 2 中间轴承总装配体及结构组成爆炸图Fig. 2 Geometric and exploded structure of intermediate bearing

2)中间轴承下油箱内滑油在甩油盘带动下被甩起。其中,一部分滑油进入轴瓦,剩余部分则落回下油箱油池。进入轴瓦的滑油,一方面起到润滑减摩作用;同时也带走一部分摩擦热并流回下油箱油池。因此,在下油箱油池表面建立1个出口和2个入口。油池入口1表示被甩油盘甩起进入轴瓦后流回油池的滑油,设为质量流量入口边界条件,并给定吸热后的油温;油池入口2表示被甩油盘甩起又落回油池的滑油,设为质量流量入口边界条件;油池出口表示被甩油盘甩起的滑油,设为压力出口边界条件,如图3所示。

图 3 中间轴承下油箱油池边界条件设置Fig. 3 Boundary conditions at oil pool of the intermediate bearing lower tank

3)在下油箱底部设有一冷却盘管,内部通入海水以冷却下油箱油池内滑油。冷却盘管入口设为质量入口边界条件,并给定入口水温;冷却盘管出口设为大气压力出口(见图3)。

4)下油箱内滑油与下油箱内壁面、滑油与冷却盘管外表面、盘管内冷却海水与盘管内壁面等流固接触面间存在相互传热关系,定义为耦合传热面。中间轴承各部件固体接触面间存在热传导,也定义为耦合传热面。

5)下轴瓦内表面定义为一摩擦热流加载面,并给定摩擦热流密度。

采用四面体单元划分网格,网格数量为210万,如图4所示。

图 4 中间轴承流固耦合传热网格模型Fig. 4 Mesh of fluid-solid coupled heat transfer model of intermediate bearing

2.3 材料属性

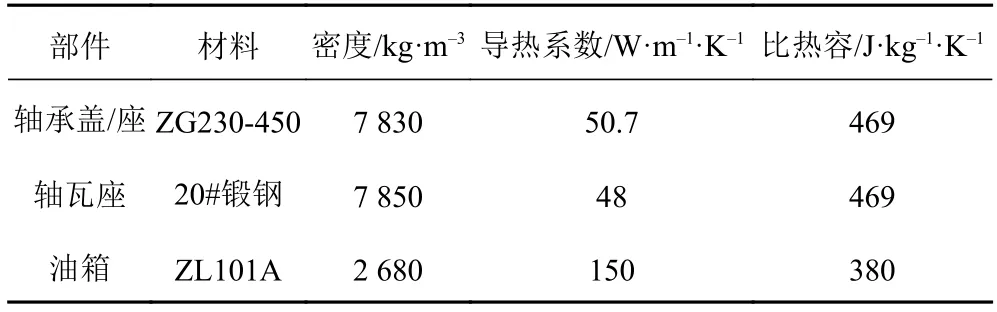

中间轴承主要零部件材料属性如表2所示。空气、冷却海水及润滑油物性参数如表3所示。

表 2 中间轴承主要部件材料属性参数Tab. 2 Properties of different parts of intermediate bearing

表 3 空气、冷却海水及润滑油物性参数Tab. 3 Properties of air、cooling water and lubrication oil

3 计算结果分析

3.1 中间轴承冷却性能分析

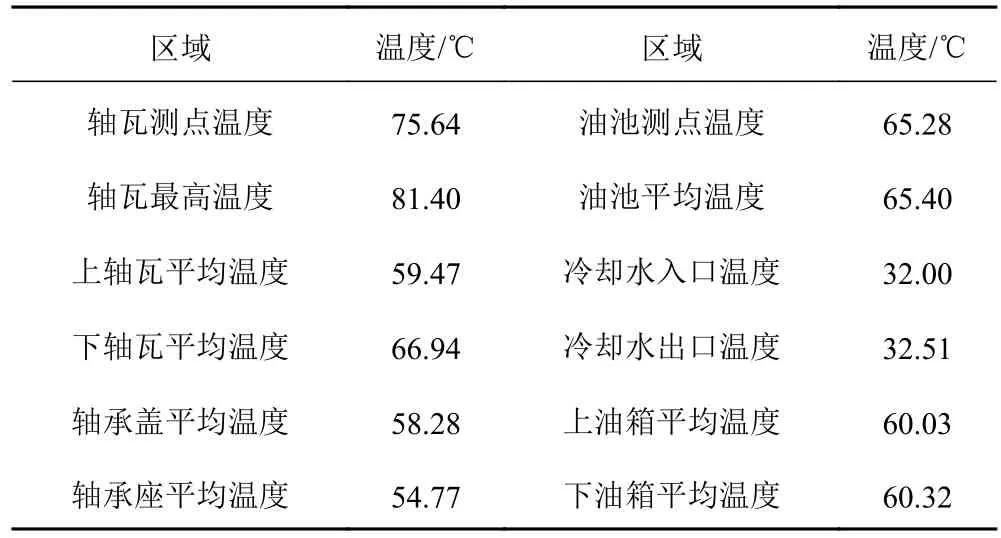

基于上述数值模型,在最高转速200 r/min工况下,计算得到中间轴承主要部件最高温度值及测点温度值,如表4所示。

将中间轴承温度计算值与实验测试值进行对比,如表5所示。从表中可知,计算值与测试值最大相对误差为4.04%。计算结果表明,该型中间轴承流固耦合传热数值模型较为准确,计算结果可信度较高。

此外,从表中数据可知,在最大转速工况下,轴瓦最高测点温度为72.7 ℃,油池平均油温为64.9 ℃。两者温度值均较高,表明该型中间轴承冷却性能需进一步强化。

表 4 中间轴承主要部件最高温度及测点温度值Tab. 4 Max temperatures of main components and measuring point temperatures in intermediate bearing

表 5 中间轴承温度计算值与实验值对比Tab. 5 Comparison between simulated and experimental values of intermediate bearing

3.2 Cu-润滑油纳米流体强化换热分析

基于上述中间轴承流固耦合传热数值模型,进一步研究Cu-润滑油纳米流体对中间轴承强化换热效果。相同运行工况下,采用不同体积分数Cu-润滑油纳米流体时,中间轴承油池及轴瓦测点温度值,如表6所示。

表 6 不同纳米流体对中间轴承温度的影响Tab. 6 Influence of different nanofluids on the temperatures of intermediate bearing

从表中可知,油池测点温度下降了0.81 ℃,油池平均温度下降了0.82 ℃,下油箱及冷却海水出口平均温度均有上升。计算结果表明,纳米颗粒的加入增强了滑油的换热能力,更多的热量被传递到外壳体或被冷却海水带走,从而有效降低了油池内滑油温度。

不同体积分数Cu-润滑油纳米流体时,中间轴承总散热量、下油箱油池内壁面及冷却盘管外表面对流换热系数计算结果如表7所示,其变化规律如图5所示。

表 7 不同纳米流体对中间轴承冷却性能的影响Tab. 7 Influence of different nanofluids on the cooling performance of intermediate bearing

图 5 不同纳米流体对中间轴承冷却性能影响变化规律Fig. 5 Change rules of the influence from different nanofluids on the cooling performance of intermediate bearing

综上可知,随着纳米颗粒体积分数增加,中间轴承总散热量、油池内壁面及冷却盘管外表面平均对流换热系数均显著增大。与纯润滑油相比,当纳米颗粒体积分数为5%时,中间轴承总散热量提高了23.7%;油池内壁面及冷却盘管外表面平均对流换热系数分别提高了45.5%和43.6%。

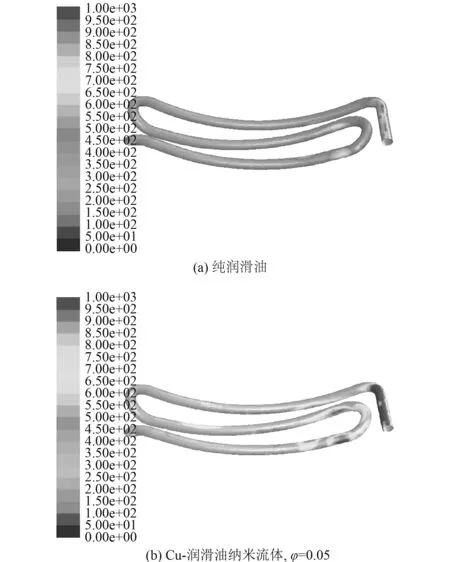

纯润滑油与体积分数为5%的纳米流体时,油池内壁面及冷却盘管外表面对流换热系数分布如图6所示。从图中可见,纳米颗粒的加入,增加了滑油的对流换热系数,从而增强了滑油的换热能力,强化了中间轴承的冷却性能。

4 结 语

本文以某型径向滑动式中间轴承为研究对象,建立中间轴承流固耦合数值模型,开展中间轴承冷却性能分析与强化的研究。计算结果表明:

图 6 下油箱油池内壁面对流换热系数分布云图Fig. 6 Distributions of surface heat transfer coefficient on the inner wall of lower oil pool

图 7 冷却盘管外表面对流换热系数分布云图Fig. 7 Distributions of surface heat transfer coefficient on the outer wall of cooling coil

1)所建立中间轴承冷却性能数值模型准确,计算结果与实验值吻合较好。

2)在最大转速工况下,油池滑油平均温度为64.9 ℃,轴瓦温度测点温度为72.7 ℃。两者温度值均较高,表明该型中间轴承冷却性能需进一步强化。

3)随着纳米颗粒体积分数的增加,中间轴承油池滑油平均温度随之下降,轴瓦测点温度有所降低,下油箱及冷却海水出口平均温度值有所上升。表明纳米颗粒的加入,增强了滑油的换热能力。有更多的热量被传递到外壳体或被冷却海水带走,从而有效降低油池内滑油温度。

4)随着纳米颗粒体积分数的增加,中间轴承总的换热量、油池内壁面及冷却盘管外表面平均对流换热系数均显著增大,滑油的换热能力得到了增强,中间轴承散热能力得到有效地改善。

综上所述,Cu-润滑油纳米流体能有效强化径向滑动式中间轴承冷却性能。