全承载客车底架制作工艺方法

2019-03-29韩利陈忠任文超郭洋洋安徽安凯汽车股份有限公司

文/韩利 陈忠 任文超 郭洋洋(安徽安凯汽车股份有限公司)

全承载客车车身采用封闭环结构,底架也全部是矩形管焊接而成,车身和底架是一个整体。完整封闭的矩形钢管网结构,确保了客车受到撞击时,骨架可迅速将集中应力分散到全车身,车身骨架变形小,整车结构也不发生位移,从而有效保证整车内部空间的安全。本文主要介绍全承载客车底架的制作工艺,包括单片制作、小拼和总拼,主要通过焊接平台和总装平台来完成相关操作。

一、单片的制作和校正

1.单片的制作步骤和方法

放样:将单片按图纸尺寸要求在焊接平台中间位置上用石笔划一条纵向中心线,以中心线向两边分别划出主要立柱及主要横梁定位线。

制作简易靠山:根据放样位置焊接简易靠山,各定位靠山的具体要求包括每一件单片上只允许搭两个,且必须在同一方向;第一横梁的靠山必须搭在立柱的顶端,其余的搭焊在距相邻件的80mm处,以避免搭焊和焊接受影响。

定位尺寸检查和靠山的搭焊:工件摆放后检查相关尺寸和对角线,保证相关尺寸误差±2mm,各对角线误差±2mm。在贯穿梁的两端(以贯穿梁的实长为依据且长度尺寸不超差)搭焊靠山。在最下边的贯穿梁处搭焊一固定立柱,间隙根据定位销。

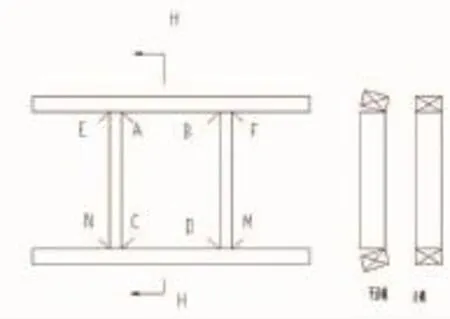

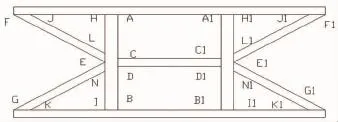

单片点焊的位置和顺序:点焊的位置应在焊缝的上下两点或对角点焊,避免在焊接过程中影响焊缝的成形(参见图1),如果点焊上面的两点而又先施焊可能造成如H-H图的变形。点焊的顺序应先点内侧,且必须对称点焊,顺序为A-B-C-D-E-F-N-M。

图1 单片点焊顺序示意图

2.单片的校正

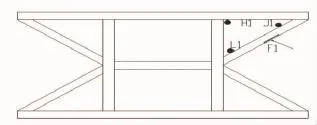

单片上下平面的校正:如果焊后上下贯穿梁某一端头上翘或下翘,只要在斜撑的中部做线状加热,不可做三角形加热,避免斜撑中部有一直接弯曲点;如果端头超过平面过高,可在H1、J1、L1处加热,加热处如果呈“凸”状,务必用榔头轻轻砸平(见图2)。

图2 单片上下平面的校正

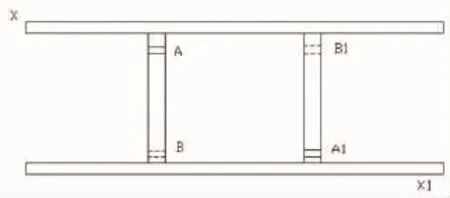

单片扭曲变形的校正:单片在水平焊接后可能因焊接变形导致某一端点或两端点上翘,如图3所示,如果X点上翘,加热点应在A的上面,加热的形状和大小应根据变形的轻重来定[1],加热后用榔头敲击X点至翘起处恢复到平面状态。

图3 单片扭曲变形的校正

二、三段小拼的制作步骤和方法

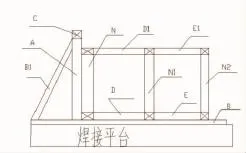

图4为三段小拼总成示意。取2根大于三段总成长度的矩形管B(工艺纵梁)固定在焊接平台上,控制两根矩形管的平行度,保证平行度在2mm范围内;在工艺纵梁B上找出对角线相等的4个点,连接其中一根矩形管上的两个点,并在连线上竖两根(长度大于单片高度)立柱与工艺纵梁B点焊,保证两根管子成90度(正反用角尺测试),再点焊加固斜撑B1和固定横梁C;把单片N(先用石笔划好各纵梁宽度线)紧贴在支撑单片上,用快速夹把单片固定在不影响焊接处;把纵梁D(左右)搭接在N单片上,确保立面和横向面90度,依次点焊纵梁D1(左右)、单片N1等,其他纵梁和单片操作方法相同,各纵梁(D、D1、E、E1)在点焊前应在理论尺寸的基础上加长1mm;根据图纸安装其他各横梁和支架总成,调整好尺寸,相邻单片横梁间距公差±2mm,三段总长公差±2mm,4m标尺测量三段平面度间隙不大于2mm,然后把连接部分点焊起来。

图4 三段小拼总成示意

三、底架总拼

将车架前段、中段、后段总成放置在拼装台上;用各高度架和垫片将三段调平,用4m标尺测量保证间隙不超过2mm;对三段对线,将前中后段连接梁点焊,用一根15m尼龙线从车架前段拉到后段,用卷尺对中,保证两边中线等距误差不超过2mm;分别用石笔划出前后轴中心线,打上洋冲眼,测量轴距,保证轴距±3mm,两边等距误差不超过3mm,轴距对角线误差不超过5mm;将调整好的三段点焊在总拼台上,防止松动,按图纸位置将各连接梁所有连接的地方点焊牢固;用石笔划出前后支架板的中心线,检查是否合格;调整高度尺寸、保证Φ50孔中心距车架上平面基准L1±2mm(图略);调整板簧轴距,保证Φ50孔中心距前轴中心0线基准L2±2mm,支架对角点焊,测量前前和前后钢板支架对角线,对角线误差不超过3mm,装上装配前钢板支架,用螺栓把支架和支架板固定;调整焊接钢板支架,把芯棒穿过左边(或右边)的支架孔,稍许碰到对面的支架板,并做圆形环绕转动,转动过程中如果芯棒的上边到孔边的距离比下边大,可在支架板的上方点焊处用火焰加热,用榔头击打,直到环绕距相等后再到对面同样操作,如果芯棒过孔较困难需把芯棒退出,再查看偏差点加以调整,直到芯棒顺利通过左右4个孔,再点焊支架板的四角,其他支架调整方法相同。

四、底架焊接

槽形梁的焊接:如槽形梁的上方有一根矩形管,槽梁和矩形管的焊接要注意,在矩形管上方所有受力点的地方必须焊接;焊缝宽度稍大于矩形管与其他件的接触面;其他部位的焊缝宽度和间距不变。

焊接顺序:焊接要在各焊点降温后再焊平面,单片梁的焊接顺序如图5所示。

图5 单片梁的焊接顺序

钢板支架焊接顺序:先焊接支架板的上下焊缝,再对称焊接(内外皆可)。

总拼焊接顺序:两人一组从底架内部向两边进行焊接,一个接头的焊接顺序是先焊两侧的立焊缝,再焊接上部、下部的焊缝。

底架总拼:在夹具上焊接完接头的侧部、上部焊缝后,松开夹具,吊出底架至补焊工位,进行底架下部的焊接。要求饱满,无焊瘤、气孔、假焊、咬边、裂纹等缺陷,并清除飞溅、焊丝头。

五、底架总成校正

把第一截片梁和最后一个截片梁的上平面贯穿梁横向校直;测量第一截片梁上方的左右端点到最后一个截片梁上方的左右两端点两边和对角线是否相等;以第一截片梁(或最后截片梁)为基准校正各横梁之间的间距,保证各相邻横梁间距±2mm(相邻横梁间距不能同时大于2mm或同时小于2mm);校正车架平面度,客车底架4m标尺检测上平面度及跑道梁直线度间隙不大于2mm,底盘底架4m标尺检测上平面度间隙不大于4mm(校正平面前必须把支撑车架的两个支点找好,不能放在车架的两头或中间,预防车架前后上翘或中部凸);截片梁下部的校正最为关键,如不保证截片梁两端垂直于车架上平面,可能会导致侧围立柱的下方与截片梁的下贯穿梁错位;取前一、二横梁校正好上下贯穿梁的直线度和两横梁间距,保证横梁间距公差在±2mm范围内,以校正好的下贯穿梁为基准向后校正,要求同上;底架外侧需用4m标尺测量直线度,间隙大于2mm需进行修磨或加垫块;其他校正尺寸见搭焊部分和质量控制要点部分。