埋管抽采参数对采空区自燃特性影响研究

2019-03-29王月红张九零

王月红,吴 怡,张九零

(华北理工大学 矿业工程学院,河北 唐山 063210)

瓦斯作为煤矿安全的重大危险源,严重制约着煤矿安全有序生产[1]。通过埋管抽采方法降低瓦斯浓度是有效防止煤与瓦斯灾害发生的重要途径之一。其中,埋管的半径和长度是影响瓦斯抽采效果的主要参数,因此确定合理的抽采参数对提高瓦斯抽采效率具有重要的意义。

目前,瓦斯抽采参数对采空区自燃特性的影响研究成果很多。卢国斌[2]等采用数值模拟与理论相结合的方法确定不同抽放口位置对采空区自燃“三带”和瓦斯浓度的分布情况;温良秀[3]等研究不同钻孔的位置对采空区氧气浓度分布规律影响;周西华[4]运用软件模拟不同抽采量、不同抽采口位置对采空区氧化升温带的影响规律。以上研究均为抽采参数对采空区氧气浓度变化的影响,对于影响流场的研究很少。因此,本文以开滦集团吕家坨煤矿5877Y工作面为研究对象,采用COMSOL软件模拟不同埋管抽采参数对采空区流场和氧浓度场的影响规律,确定合理埋管抽采参数。

1 数值模拟参数设置

1.1 物理模型的建立

结合现场工作面的基本情况,采空区的长、宽、高为100m×150m×15m,进回风巷的长、宽、高为25m×5m×3m,工作面的长、宽、高为100m×5m×3m。根据上述参数建立工作面的物理模型如图1所示。

图1 采空区埋管抽放物理模型

1.2 关键参数的设定

(1)耗氧速率

(1)

式中,c为氧气浓度,mol/m3;r0为煤体耗氧速率待定系数;c0为新鲜风流氧气浓度,取值为9.375mol/m3;ε为采空区内松散煤体的孔隙率;b0取值为0.023℃-1;T为采空区内部多孔介质实际温度。

(2)热源项

(2)

(3)孔隙率

采空区孔隙率ε可由经验公式(3)获得。

(3)

(4)渗透率

根据Blake-Kozeny方程[5]建立渗透率关于孔隙率的方程,如公式4所示。

(4)

式中,K为采空区渗透率,m2;DP为平均粒子直径,m;ε为多孔介质孔隙率。

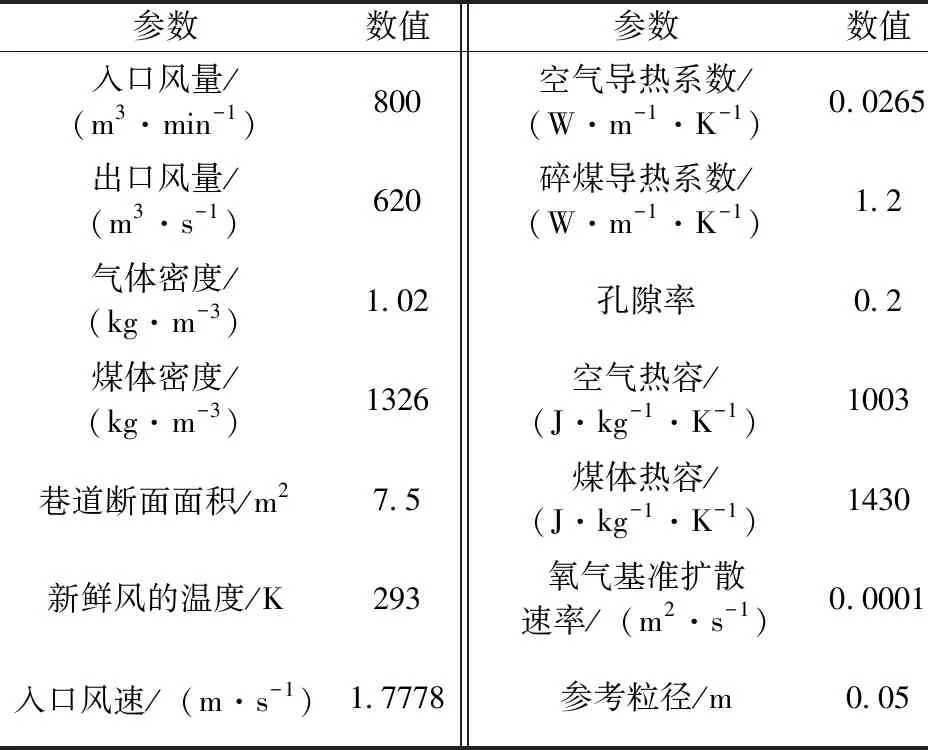

(5)在数值模拟过程中用到一些关键参数,如表1所示。

表1 关键参数

1.3 边界条件的设定

(1)进、回风巷以及工作面的温度为常温,取273K。而工作面提供的新鲜风流中的氧浓度为21%。

(2)工作面的入口风量按照800m3/min进行计算,进风巷采用速度进口边界,为1.7778m/s,而回风巷为自由风流出口,采空区与工作面的边界为内部边界。

2 埋管长度对采空区自燃特性影响

在固定工作面通风量,保证采空区基本参数不变的前提下,通过改变埋管长度,模拟埋管长度分别为10m,30m,50m和70m时的采空区漏风流场和氧浓度场,如图2,3所示。

图2 不同埋管长度条件下流场

图3 不同埋管长度条件下氧浓度场

2.1 流场模拟结果分析

由图2中的漏风流场分布云图和流线图可以发现,相对于进风巷一侧靠近回风巷区域的速度变化梯度较大。由于在回风巷处布置一条抽放管路,随着回采进行埋入采空区中抽放瓦斯,埋管口一端的漏风量相比于其他位置较大。并且受到抽采负压的作用,采空区中的瓦斯经抽采管路排出,导致在采空区回风巷附近形成漏风汇。

随着埋管长度的增加,采空区漏风流向采空区深部,并逐渐影响附近区域的风流速度,最大风流速度达到6×10-4m/s。当埋管长度为10m时,瓦斯抽采效果不佳,只将靠近工作面区域的瓦斯排出而中深部仍遗留大量瓦斯,即埋管长度过短;当埋管长度为50m时,导致靠近工作面区域的瓦斯不易排出,易造成工作面上隅角瓦斯超限;当埋管长度为70m时,将采空区中深部存留的瓦斯排出但靠近工作面区域的瓦斯依然存在,即埋管长度过长;当埋管长度为30m时,采空区中的瓦斯大量排出并控制采空区漏风量。

2.2 氧浓度场模拟结果分析

图3为不同埋管长度条件下采空区氧浓度分布。由图可知,随着埋管长度的增加,靠近工作面的O2浓度变高,且自燃带向采空区深部方向移动3m,变化不明显。

2.3 埋管长度优化分析

随着工作面开采的进行,由于压力的作用,顶板发生垮落,导致采空区漏风严重,易造成采空区遗煤自燃[6]。埋管长度的增加,对瓦斯抽采区域造成影响,风流速度梯度逐渐增大。当埋管长度为30m时,氧浓度变化不明显,但采空区中的瓦斯大量排出且漏风量不高,因此合理的埋管长度为30m。埋管参数的确定,对于提高瓦斯抽采率和预防采空区火灾具有重要的意义。

3 埋管半径对采空区自燃规律影响

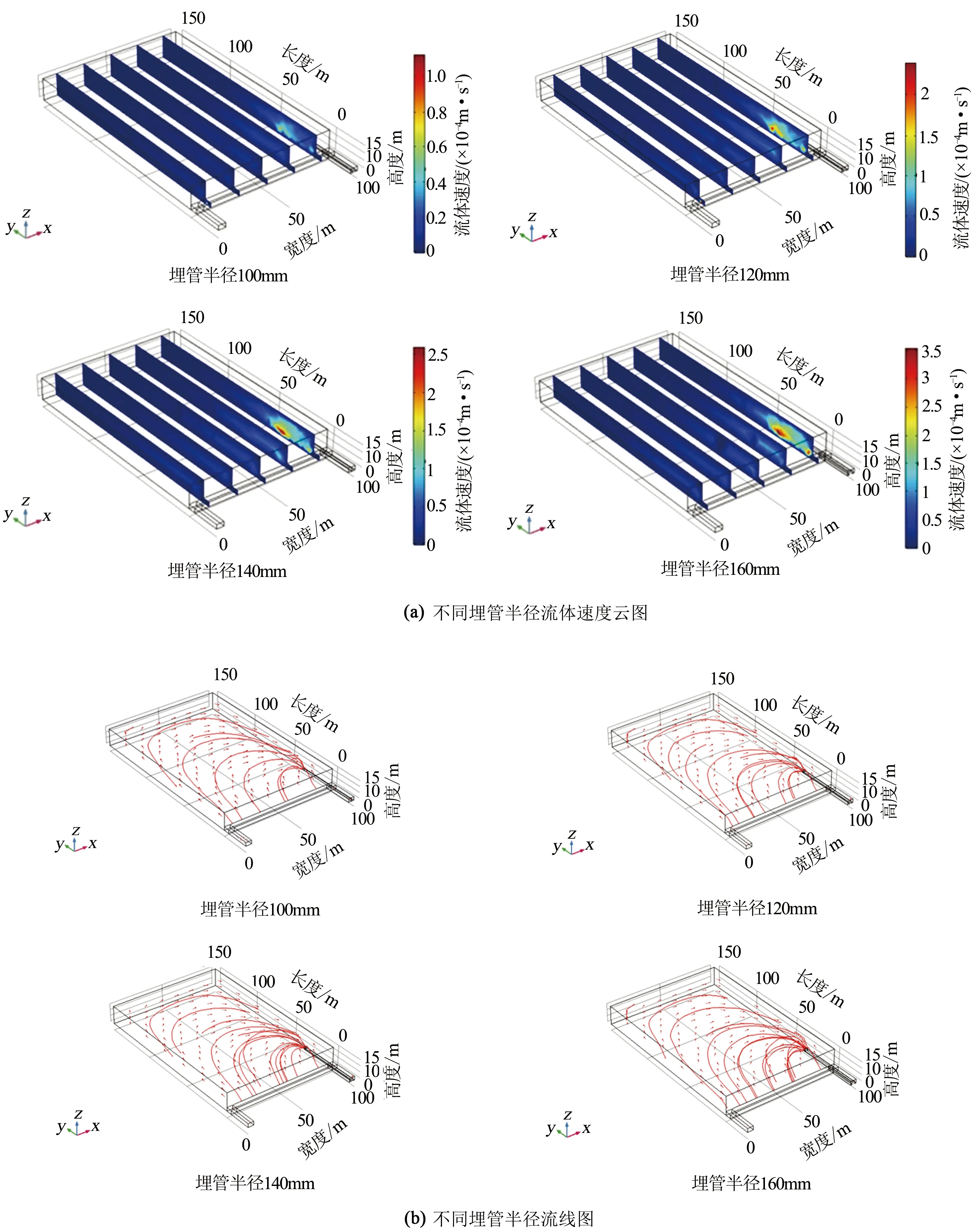

在其他基本参数确定相同的情况下,模拟埋管半径分别为100mm,120mm,140mm,160mm条件下的采空区漏风流场和氧浓度场,如图4,5所示。

3.1 流场模拟结果分析

图4 不同埋管半径条件下流场

图5 不同埋管半径条件下氧浓度场图

由图4中的流场云图和流线图可知,由于回风巷一侧顶板垮落且风阻较小,采空区回风巷一侧漏风流速大于采空区进风巷一侧。在埋管抽采瓦斯时,抽放口漏风严重,采空区内的风流顺着煤的间隙进入采空区深部,造成采空区内风流速度整体变大,且越深入采空区内部风流速度越小,增大了采空区煤自燃的危险性[7]。

随着埋管口半径的增大,埋管口漏风速度明显变大,严重威胁到煤矿的安全生产,因此很有必要找到合理的埋管口半径。当埋管口半径为100mm时,最大风流速度为1.3×10-4m/s,虽然漏风量较小但瓦斯抽采率较低;当埋管口半径为140mm时,最大风流速度为2.5×10-4m/s,漏风速度较大;当埋管口半径为160mm时,虽然瓦斯抽采率增大但漏风速度急剧增大为3.5×10-4m/s,易引起采空区遗煤自燃。而当埋管口半径为120mm时,风流速度最大为2×10-4m/s,可将采空区内的瓦斯安全排出。

3.2 氧浓度场模拟结果分析

图5为不同埋管半径条件下采空区氧浓度场分布图,按照氧气浓度8%~18%的标准[8]划分采空区自燃带宽度。从模拟结果中提取数据可知,当埋管半径为100mm时,在采空区深部12m进入自燃带,在采空区深部25m时进入窒息带,自燃带宽度为13m;当埋管半径为120mm时,在采空区深部24m进入自燃带,在采空区深部44m时进入窒息带,自燃带宽度为20m;当埋管半径为140mm时,在采空区深部32m进入自燃带,在采空区深部56m时进入窒息带,自燃带宽度为24m;当埋管半径为160mm时,在采空区深部40m进入自燃带,在采空区深部67m时进入窒息带,自燃带宽度为27m。

由于依据氧浓度划分的自燃带范围等同于采空区遗煤自燃危险区域的范围[9],随着埋管半径的增加,采空区自燃带宽度不断增加且向采空区深部位移,该工作面的自燃危险区域也逐渐增大。当埋管半径为120mm时,采空区自燃带宽度适中,并将工作面推进速度控制较低时,可降低采空区自然发火的可能性。

3.3 埋管长度优化分析

根据上述分析表明,当埋管半径为120mm时,采空区漏风强度和“自燃带”宽度适中,因此综合考虑瓦斯与采空区自燃双重灾害得到合理的埋管口半径为120mm。为了减少采空区漏风,应满足工作面安全生产的情况下减少供风量,并选择合理的抽采参数。尤其在工作面收作时期,因为工作面的推进速度慢,导致遗煤氧化反应时间过长,易引起采空区遗煤自燃。

4 结 论

(1)随着埋管长度的增加,采空区漏风流汇集端向采空区深部移动,并逐渐影响附近区域的风流速度;靠近工作面区域的氧气浓度变高,“自燃带”宽度变化较小。

(2)随着埋管半径的增大,采空区漏风流速不断增加,且回风巷一侧漏风流速远大于进风巷一侧;采空区“自燃带”变宽并向深部位移明显。

(3)综合考虑瓦斯和采空区自燃双重灾害,得到最合理的埋管长度为30m,埋管半径为120mm。合理参数的确定对采空区灾害防治具有重要意义。