基于LS-DYNA的爆破增透数值研究

2019-03-29杨前意石必明张雷林翟文杰

杨前意,石必明,张雷林,翟文杰

(1.安徽理工大学 能源与安全学院,安徽 淮南 232001;2.兖矿集团 贵州五轮山煤业有限公司,贵州 毕节 551700)

当前我国许多煤矿治理瓦斯的主要方法为瓦斯抽采,但是由于煤层的孔隙率较小,瓦斯气体流动性差,从而导致瓦斯的抽采率低,采掘接替平衡受到极大的影响。预裂爆破技术可以很好地释放原始煤层压力,增大孔隙率,使得透气性增加。同时由于在经济和技术方面的优越性比较突出,是现代煤矿提高煤层透气性和瓦斯抽采效率的重要技术方法。煤层实施预裂爆破技术,首先要在爆破中心孔四周设置好控制孔,同时将辅助自由面沿着爆破中心孔径方向进行设置,这个时候,径向、环向裂隙在辅助自由面下继续向外扩散,使得裂隙区的范围大幅度地增加,达到增透效果[1-2]。因此爆破中心孔四周的控制孔在爆破增透技术中有着重要作用,中心孔和控制孔间的孔间距对爆破增透效果的好坏起着重要作用;研究最佳孔间距对提高瓦斯抽采率和煤矿安全、经济生产具有重要意义。

1 矿井概况

兖矿贵州能化五轮山煤矿平均每年可以生产24Mt煤。对于主要可采及局部可采煤层进行煤与瓦斯突出鉴定,认定8号煤层是煤与瓦斯突出煤层。由五轮山煤矿1803采煤工作面和1805采煤工作面[3]瓦斯涌出来源及构成比例分析结果可知,上覆邻近层的瓦斯涌出是采煤工作面瓦斯涌出的主要来源。

2 数值模拟

2.1 数值模拟理论分析

将爆破增透过程看作理想模型,考虑整个爆破过程的守恒问题,使用质量、动量和能量等守恒方程。同时使用拉格朗日描述这些方程。此次动态数值模拟关键在于使用了虚功、沙漏控制和粘性控制方程[4-6]。

(1)虚功方程

将理论方程的边界条件和动量方程结合,得到Galerkin平衡方程, 结合散度理论与分步积分,可得虚功方程:

(1)

(2)沙漏控制

分析程序计算时,由于非线性动力模拟耗时较大等缺点,因此在理论研究时将沙漏粘性阻力考虑在内,防止在后期模拟的时候出现沙漏模式,导致分析加大。

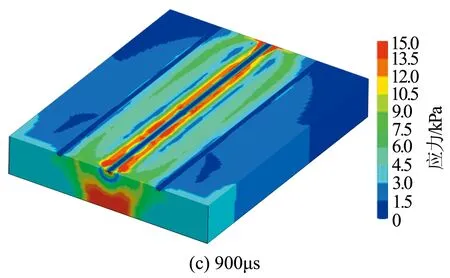

设置沙漏粘性阻力在xi轴向时,每个节点处的大小为:

(2)

式中,Qhg为常系数,取0.1;Ve为每个节点处体积;C为声速;ρ为质量密度。

(3)粘性控制方程

模拟爆破的实验过程中,由于产生的应力波传播,整个模拟的煤层介质在传播的应力波作用下[7],使得在模拟过程中,部分变量计算不收敛,难以获得最终的爆破增透效果图。为了解决这一问题,在理论过程中,添加体积黏度q变量。

(3)

式中,C0,C1为常数;a为局部单元处材料声速。

理论分析过程中把体积黏性变量加入后,此时的应力大小的计算公式为:

σij=Sij+(p+q)δij

(4)

式中,Sij为偏应力张量;p为体积压力;δij为柯西应力。

2.2 建立几何模型

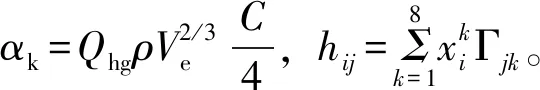

采用动态三维模拟研究爆破中心孔在受到人为施加的控制孔的影响下的有效瓦斯抽采半径。建立三维几何模型,同时考虑到现场试验工作面的尺寸和动态模拟的收敛性。此次模拟设计3种不同间距情况下,爆破中心孔和控制孔裂隙发育情况和增透实际效果。模拟中所有钻孔都是在煤层中,煤层的厚度设置为1.5m,横向长为5m。钻孔中心与爆破孔中心间距改变,设置3组对照模型。

爆破中心孔设置在煤层的正中央,直径不变,中心孔左右各设置1个控制孔,直径不变,3组模拟将控制孔的中心与爆破中心孔的间距分别设置为1m,2m,3m;爆破中心孔和控制孔的孔深均设置为5m,具体三维几何参数见图1。

图1 三维几何参数(间距2m)

2.3 边界条件

在模拟设置边界条件的时候,切合实际,便于设计的模型收敛,将三维几何四周设置为无反射,爆破中心孔的左右两侧设置为位移全约束,模型的上方即煤层顶板方向固定位移[8-10]。当应力波传播到边界上时,应力不会像镜面一样反射,这就是无反射边界。因为实际过程中,模拟的模型周围填充的全是煤介质,为了让模型模拟计算时能够在一定时间内收敛,获得结果,设置四周为无反射;边界上,无反射,则此时的剪应力τ和正应力σ可以表示为(等式关系中的正负表示方向):

σθ=-ρcpvn

(5)

τn=-ρcsvs

(6)

式中,cp为纵波的波速,m/s;vn为法向振动速度,m/s;cs为剪切波的波速,m/s;vs为切向振动速度,m/s。

2.4 模拟结果及分析

2.4.1 模型1数值模拟结果

模型1爆破孔与2个控制孔(间距1m)不同时刻(200μs,500μs,900μs)的有效应力云图如图2所示。

图2 有效应力云图(间距1m)

沿爆破孔与控制孔的径向连线上,距爆破孔中心线50cm和控制孔附近选取A,B 2个单元研究爆破效果。经处理得到关系曲线如图3所示。

图3 各单元有效应力和时间关系曲线

分析图3可知,A单元的最大应力值为6.5MPa,平稳后为2.8MPa ,大于1.1MPa(规定的煤体抗拉最大强度),此时产生的应力波会使煤体结构产生破坏,孔隙率增大。B单元的最大应力值为5.3MPa,平稳后为1.4MPa,多个应力会在控制孔的四周产生矢量相加,受到的应力强度增大,此时煤体四周裂隙直径增大,同时出现新的裂隙。

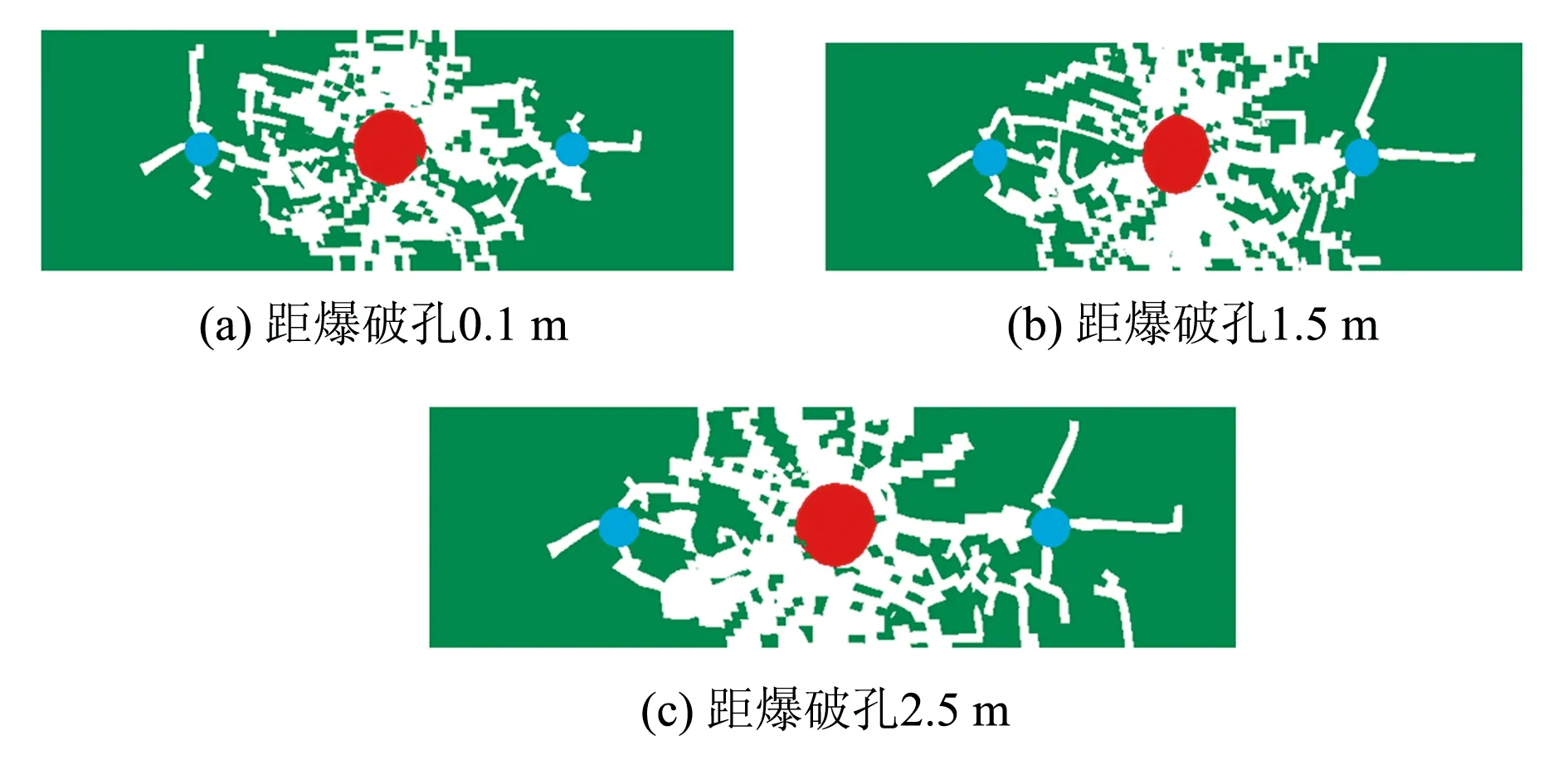

在爆破孔轴线上,分别截取距离爆破孔开孔位置0.1m,1.5m和2.5m处的裂隙图,如图4所示。煤体结构在爆破孔的四周受到很严重的破坏,因为爆破产生的应力冲击波,具有很强的破坏作用,同时在不同地区出现矢量相加,强度成倍增加,煤体四周出现新的次生裂隙,裂隙的直径逐渐增大,有些裂隙直接发展成连接多个裂隙的通道,使得瓦斯气体流动加快,透气性成倍增加,这样可以加快煤层的瓦斯气体抽放[10]。但是,仔细研究可以发现,此时产生的次生裂隙过多,同时孔径较大,整个煤体四周遭到严重破坏,在实际煤矿施工中,爆破中心孔和控制孔距离较近,技术难度大,经济效益低。因此,认为模型1可行,但不是最佳施工方案。

图4 不同距离的横截裂隙

2.4.2 模型2数值模拟结果

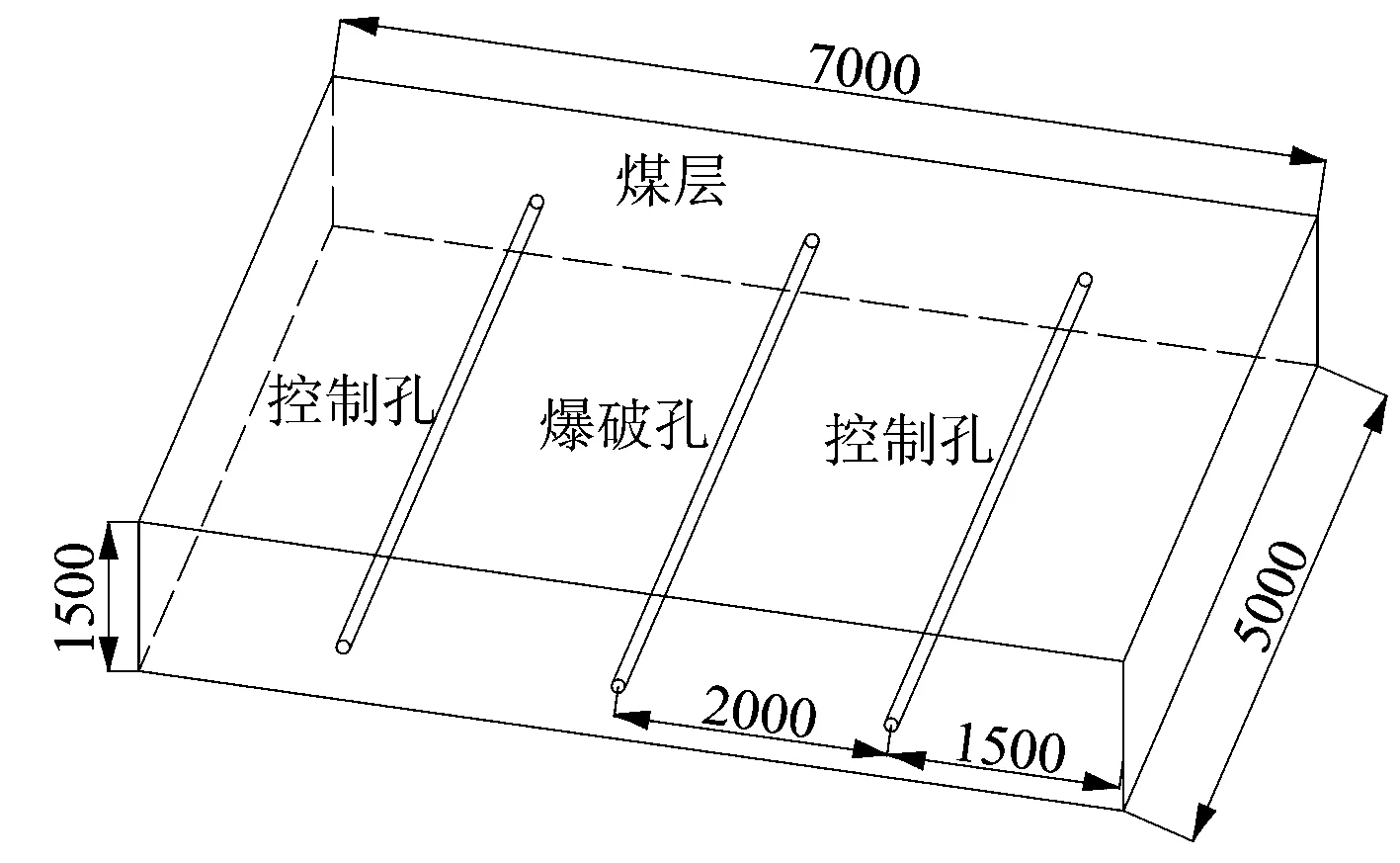

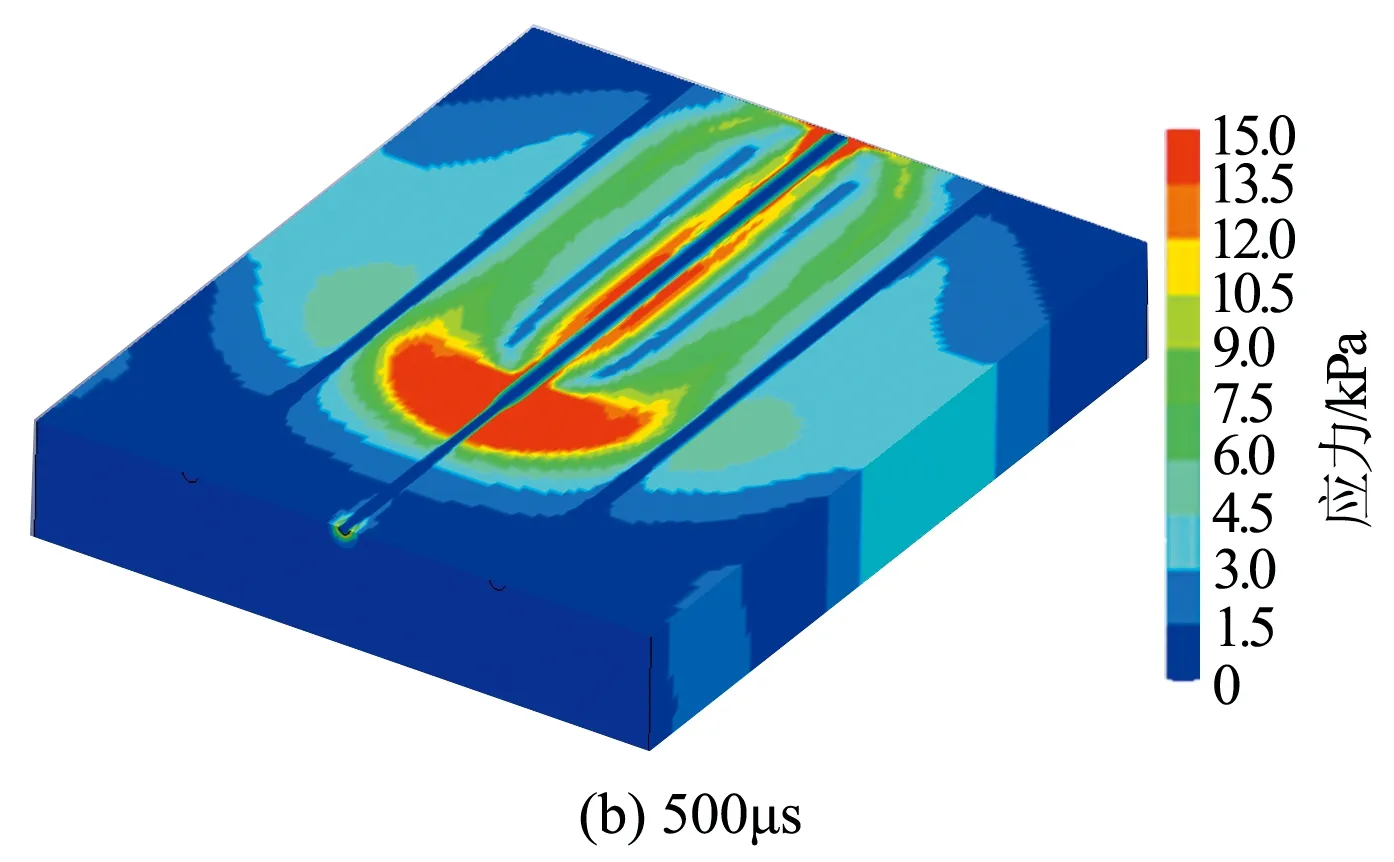

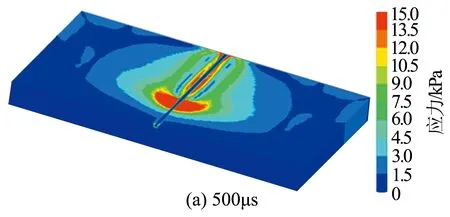

模型2爆破孔与2个控制孔间距为2m时,不同时刻(200μs,500μs,900μs)的有效应力云图如图5所示。

图5 有效应力云图(间距2m)

沿爆破孔与控制孔的径向连线上,分别距爆破孔中心线0.5m、1m和1.5m处选取A,B和C 3个单元研究爆破效果。经处理得到关系曲线如图6所示。

图6 各单元有效应力-时间曲线

分析图6发现,A单元最大的应力值为11.0MPa,在受到一段影响后,达到稳定值8.0MPa,煤体结构受到严重的破坏,形成压实破碎圈;B单元应力最大值为7.5MPa,应力冲击过后,稳定为3.1MPa,此时的应力足够使得模拟的煤体结构遭到破坏,裂隙直径不断扩大,有些裂隙相互贯通,使得裂隙间的瓦斯流动加快;C单元的最大应力值为5.2MPa,稳定值为1.8MPa,应力从中心孔方向传播而来,在控制孔附近会出现多个应力,由于矢量叠加的效果,控制孔四周的裂隙直径逐渐增大,使得煤体呈现破碎状态[11]。

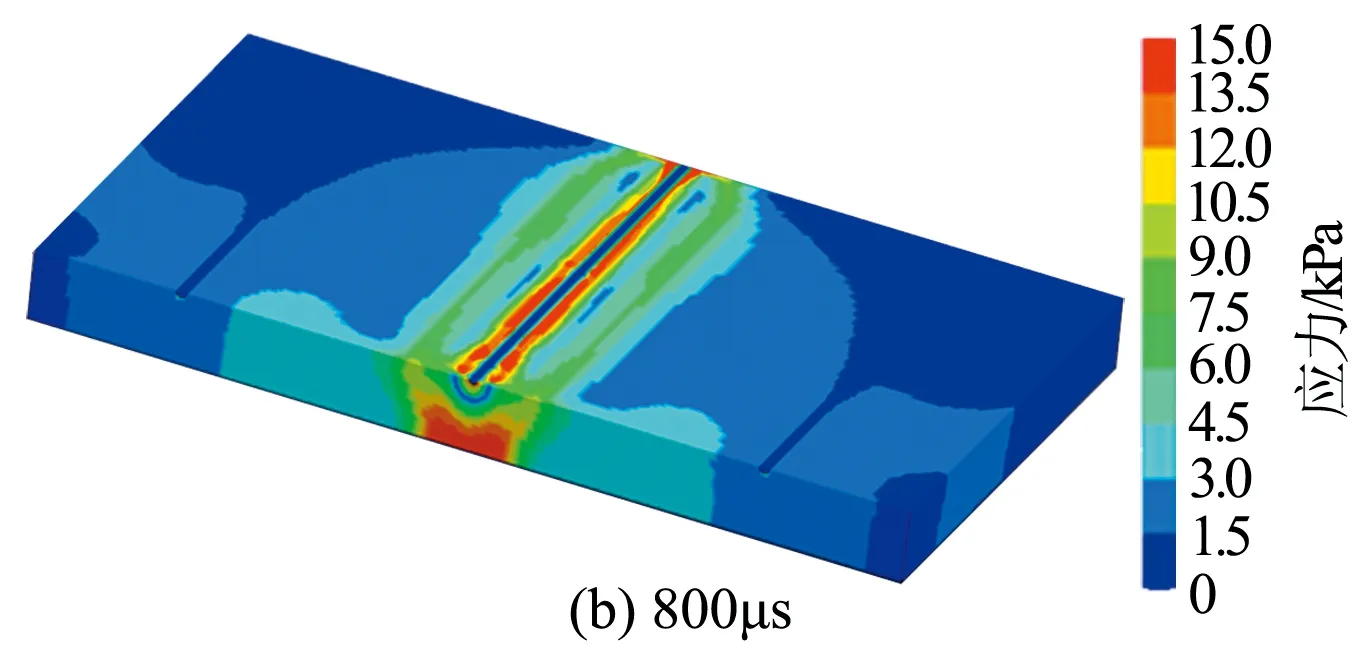

在爆破孔轴线方向,分别截取距离爆破孔开孔位置0.1m,1.5m和2.5m处的裂隙图,如图7所示。

图7 不同距离的横截裂隙

由图7可知,控制孔距离爆破中心孔2m时,模拟的煤体结构会受到应力产生破坏,出现较多的裂隙,同时由于控制孔距离爆破中心孔不远,控制孔四周煤体也会遭到破坏,裂隙的直径受到应力的作用,不断加大,直到贯通了两个孔,使得瓦斯气体可以相互流动,大大提高了抽采瓦斯效率,有利于瓦斯抽采和考虑到实际煤矿施工工艺,间距2m时,打钻施工较为容易,经济效益高。实际煤体环境较为复杂,设置此时的控制孔与爆破中心孔的间距要比模拟的结果大一些,结合模型2模拟的结果和施工经验,在五轮山现场施工时设置相邻的爆破中心孔间距为4.5m,此时煤层瓦斯抽采达到最佳效果。

2.4.3 模型3数值模拟结果

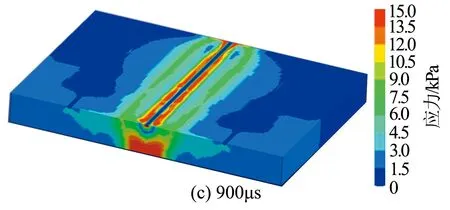

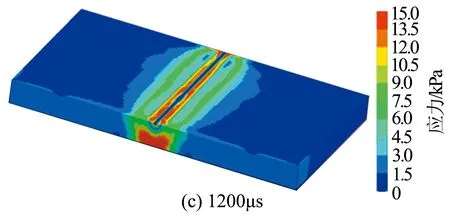

爆破孔与2个控制孔的间距为3m时,不同时刻(取500μs,800μs,1200μs)的有效应力云图如图8所示。

图8 有效应力云图(间距3m)

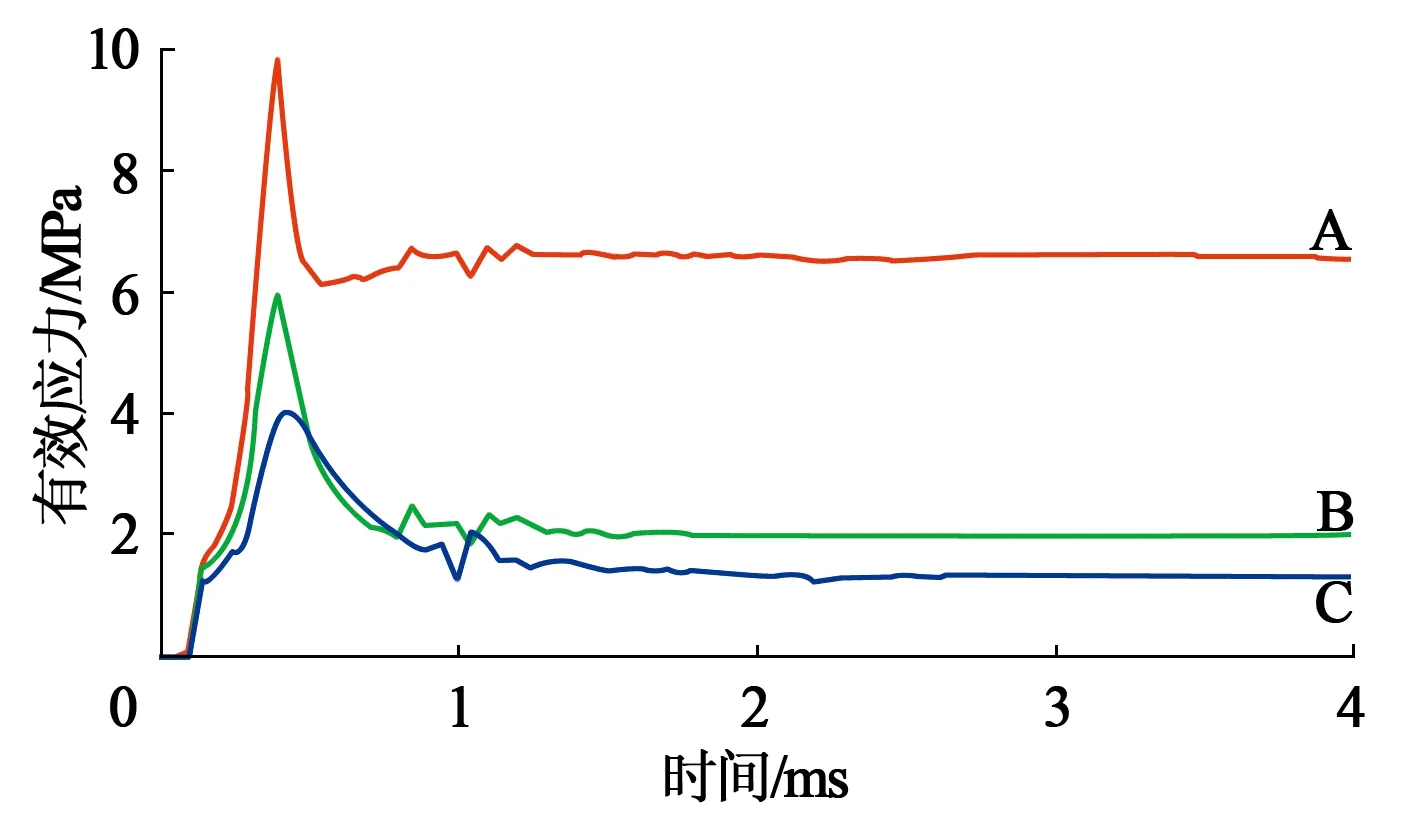

在沿爆破中心孔与控制孔的径向连线上,距爆破孔中心线0.5m,1.5m和2.5m处分别选取A,B和C 3个单元研究爆破增透效果。经处理得到关系曲线如图9所示。

图9 各单元有效应力和时间关系曲线

分析图9可知,A单元整个爆破过程中,应力最大值为9.7MPa,应力冲击波作用一段时间后,稳定为6.4MPa,此时煤体结构遭到严重破坏,形成了压实破碎圈,裂隙直径增大;B单元受到的最大应力为6.1MPa,稳定后为2.0MPa,此时应力作用仍然能够使得煤体结构破坏,裂隙进一步发育; C单元受到的应力最大值为3.9MPa,应力稳定时为1.3MPa,此时虽然大于1.1MPa,但是由于应力太小,产生的次生裂隙太少,使裂隙的直径扩大的能力不足,难以在控制孔四周产生像模型1,2一样具有明显增透效果的裂隙,无法形成瓦斯气体流通通道,增透效果不理想[12-14]。

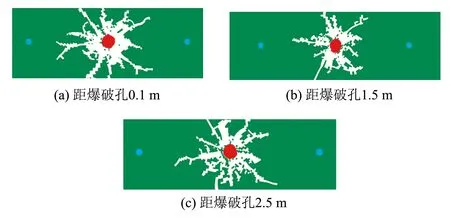

在爆破中心孔轴线方向,分别截取距离爆破孔开孔位置0.1m,1.5m和2.5m处的切面裂隙图,如图10所示。

图10 不同距离的横截裂隙

分析图10可知,当控制孔设置距离爆破中心孔间距3 m时,模型煤体结构在中心受到破坏,产生部分裂隙,可以在中心孔附近起到增加透气性的作用。但是,由于应力冲击波的能量有限,当控制孔距离太远时,能量损失,无法在控制孔附近产生较大的裂隙,亦无法在2个孔之间形成气体流通通道,此时的增透效果很差,瓦斯治理达不到规程要求[15]。因此,认为模型3也不是最佳施工方案。

3 预裂爆破效果考察

3.1 爆破前后钻孔抽采瓦斯效果

为了考察模拟所取得最佳方案的可信性,以五轮山1805工作面为研究对象,进行预裂爆破试验,设置爆破孔布孔间距为4.5m。对运输巷内各抽采管的抽采流量和浓度等参数进行监测,收集爆破试验前后各24h内的试验数据。爆破前期,由于冲击波的作用,收集的数据不准确,当应力冲击波的作用平稳后,管道内抽采瓦斯状态稳定时,在每个抽采孔上都安装一个甲烷浓度监测仪表和气体流量计,通过监测混合气体中甲烷浓度和抽采混合气体的流量,分析研究得到抽采瓦斯的纯量和瓦斯抽采率,与模拟的结果进行对比分析,确定爆破前后钻孔增透实际的瓦斯抽采效果。由于爆破前抽采情况变化较小,在爆破前,每天记录一次数据,爆破之后每隔60min记录一次数据。

将整个爆破试验前后收集的抽采数据统计拟合,得出:总管路在爆破试验前的平均瓦斯浓度为6.8%,爆破后浓度快速增大,高达9.9%;同时平均瓦斯纯量也由0.07m3/min增加到0.48m3/min。瓦斯浓度相比爆破前提高了46%,瓦斯纯量相比爆破前增加了6.85倍。

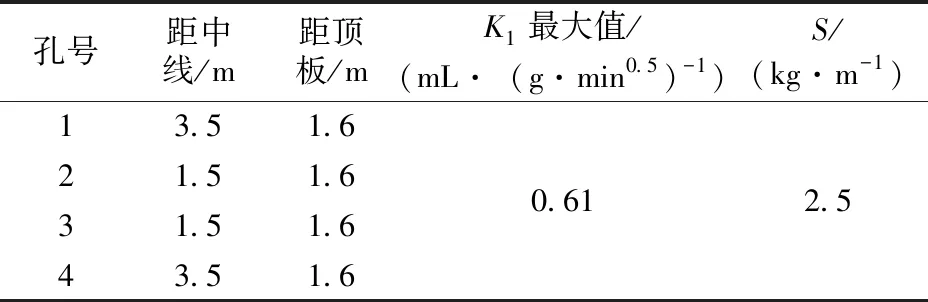

3.2 爆破前后K1值和S值效果考察

为了更好地研究爆破试验达到的效果,对试验煤层在爆破前后各24h内的1805工作面的K1值和S值进行了考察分析,研究其变化规律,考察里程均为42m,结果如表1、表2所示。

表1 爆破前K1最大值和S值

表2 爆破后K1最大值和S值

由表1、表2可知,爆破试验前K1值为0.61mL/(g·min0.5);爆破试验后,由于裂隙发育和钻孔抽采,起到煤层泄压作用,K1最大值降低到0.42mL/(g·min0.5),处于安全值0.5mL/(g·min0.5)的范围内。

通过上述预裂爆破试验以及爆破前后数据分析可知,使用预裂爆破增透技术,可以大幅度增加煤体内的裂隙,进一步扩展发育原生裂隙,裂隙直径扩大,形成气体流通通道,从而形成较大区域范围内的裂隙贯通网[15],瓦斯气体流通速度加快,抽采率大大提高。同时,由于应力冲击波和裂隙通道的双重泄压作用,煤层前部压力降低明显,对掘进工作面起到消突作用,K1值和煤层瓦斯含量大大降低,确保了煤矿的高产高效生产。

4 结 论

通过对五轮山煤矿预裂爆破采用软件LS-DYNA进行数值模拟和现场实验对比分析,得出如下结论:

(1)运用动态模拟对煤体在不同孔间距下预裂爆破后的裂隙扩展情况进行数值模拟,得出在五轮山煤矿实际应用中,爆破孔布孔间距设置为4.5m效果较好。

(2)对1805运输巷进行了预裂爆破试验,试验结果表明:总管路在爆破试验前的平均瓦斯浓度为6.8%,爆破后浓度快速增大,高达9.9%;同时平均瓦斯纯量也由0.07m3/min增加到0.48m3/min。瓦斯浓度相比爆破削提高了46%,瓦斯纯量相比爆破前增加了6.85倍。

(3)对爆破前、后的K1值、S值和瓦斯含量进行了测定,爆破前K1值为0.61mL/(g·min0.5),爆破后下降至0.42mL/(g·min0.5),小于安全值0.5mL/(g·min0.5),效果明显。瓦斯抽采率大大提高,可以降低瓦斯灾害的危险性,确保煤矿安全、高效生产。