小半径曲线矮型变桁高双层桥面全焊接连续钢桁梁制造与安装技术

2019-03-29邓家勋

邓家勋

(成都建工路桥建设有限公司,四川成都610091)

随着现代工程技术的持续发展,各种新的设计、施工技术和方法在桥梁等土木工程中得到广泛应用,在城市高架桥中,桥梁结构布置的难点是曲线段上的桥梁结构[1],钢桥由于其结构形式简单、受力合理、施工方便以及适应性强等优点,因而在城市桥梁的建设中倍受青睐[2]。

目前,跨线桥梁建设越来越多,多采用下承式钢桁梁,这样可以有效降低整个跨线线路标高,满足桥下净空,降低建设成本;采用小半径曲线连续钢桁梁能有效的解决城市或山区受地形、地貌、建筑物及公路、铁路线路等条件的限制。而工厂标准化制造和大节段临时支架安装工法具有设备少、成本低、占用场地小、施工进度快等优点,因此下承式钢桁梁桥在较长一段时间内作为桥梁建设的一种主要推荐技术方法。

随着我国交通建设城市化和山区化的发展趋势,大跨度下承式小半径曲线连续钢桁梁具有良好的适用性,但制造安装技术尚有许多如亟待解决的难题,急需有针对性、系统化的研究,进一步完善大跨度曲线连续钢桁梁设计理论、施工工艺、施工监控技术为主的成套制造安装技术,不断提高我国桥梁施工建造水平。

国内小半径曲线矮型变桁高双层桥面全焊接连续钢桁梁制造与安装尚没有类似桥梁的文献记载和报道。仲照红研究了小半径曲线钢梁桥在城市高架桥的匝道桥中的应用[3],曲线钢桁梁在铁路桥梁的采用,象京沪高速铁路工程天津枢纽一城际联络线南仓特大桥位于R=700m的小半径圆曲线上。该桥跨越京山I线、京山Ⅱ线、南仓至京山I线联络线和京山津浦上联铁路处采用了直线跨度为125 m的直梁外包正交异性桥面系简支钢桁梁。铁路曲线钢桁梁只是桥上线路设计为曲线,而桁梁本身是按直线桥梁设计。只是在桥面线路设置时平分曲线矢高解决小半径曲线要求的。为了满足曲线限界和偏载受力的要求,铁路曲线钢桁梁桥一般采用加宽两边主桁中心距的方法来实现曲线加载的问题,在几何与物理意义上与真正将主桁架做成小半径曲线是完全不同的概念。陈忠潮研究了曲线梁桥设计过程中的病害及其处置措施[4],周勇等比较了直线梁和曲线梁在安装和使用过程中的受力性能特点[5],校飞燕等分析了小半径曲线梁桥设计要点[6]。

小半径曲线矮型变桁高双层桥面全焊连续钢桁梁的因斜腹杆上下连接点不在同一截面,起始点的切线斜率不同,上、下连接点位于不同的平面上,上、下弦杆连接需要变位(扭曲)才能实现连接。矮型钢桁梁三角形斜腹杆较短,刚性大,斜腹杆扭曲不容易实现;矮型变桁高双层桥面整体节点,净空受到限制,上下弦杆件截面尺寸较小,制造、安装、拼装施焊、检测空间狭窄,操作困难;因杆单元外形细长,焊后容易扭曲变形;连续钢桁梁长度较长,当昼夜温差较大时,其钢桁梁长度随温度变化而变化,直接影响架设时的精度;连续钢桁梁一般采取从两端往中间对称安装,跨中合龙,当受桥位施工环境限制,安装只能从桥的一端依次往另外一端顺序架设,与常规架设方式不同。因此,对小半径曲线矮型变桁高双层桥面全焊接连续钢桁梁制造与安装关键技术进行研究,具有非常重要的理论和意义。

1 小半径曲线矮型变桁高双层桥面全焊接连续钢桁梁制造与安装

1.1 依托项目及其特点

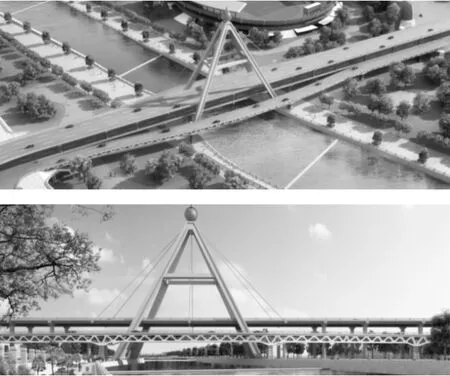

昆仑桥新建工程为西宁市“畅通西宁”重点建设项目之一。位于西宁市中心城的中部,处于南川河北段,介于黄河路和长江路之间,是西宁市的主干路。该项目总投资2.8亿元,是连接中心城区东西向交通的重要桥梁。项目西起黄河路、东至长江路,道路全长约381 m,它是在既有昆仑桥基础上在两侧新增南、北桥,南北对称布置。其中南线长376.868 m(桥梁长350 m),北线长381.109 m(桥梁长350 m)。两条路线均设置3处半径为R=300m的圆曲线,南北两线以既有桥梁心线对称。桥梁跨径组合为30m+75m+80m+75m+60m+30m=350m,设计时速30 km/h,汽车荷载城市-A级。上层桥面为机动车道,南北桥纵坡均为1.73%,单幅桥面宽9.0 m,下层桥面为非机动车道,单幅桥面宽4.5 m。钢桁梁桥面宽9 m,主跨跨中桁高5 m,中支点位置高7.5 m,节点与节点之间标准间距为7.5 m(图1、图2)。该桥属于小半径曲线矮型变桁高双层桥面全焊连续钢桁梁桥。

图1 昆仑桥新建工程立面效果

图2 昆仑桥横截面示意(单位:mm)

桥梁下部结构采用实体Y桥墩,U型桥台,基础为钻孔灌注桩。两侧桥梁均设置3处半径为300 m的S型圆曲线,南北两线以既昆仑桥梁中心线对称。

昆仑桥新建工程集中了目前钢桁梁桥梁中小半径曲线、双层桥面、矮型变截面、全焊结构、整体节点、连续钢桁梁所有的特点和难点,主要体现在以下几方面:

(1)小半径曲线桥梁、通用零件较少,零件数量大,零件套料、下料及零件管理是一大难题。

(2)桥梁平面位置处在S曲线上,曲线半径小(R=300 m),主桁采用三角形桁架结构,在曲线位置斜腹杆上端部与下端部所处曲线处的切线斜率不同,斜腹杆无法与上下弦杆整体节点位于同一立面上,因此斜腹杆需要扭曲变位才能实现对接。

(3)上下弦杆采用小箱型截面(1.00 m×1.20 m),加之箱内纵肋及隔板的设置,箱内的操作空间十分狭窄,施焊极其困难,劳动效率极低。

(4)西宁地区无大型桥梁专业化加工企业,均为轻钢加工企业,配备的起重能力极其有限,无法进行大节段整体组(预)拼。

(5)施工区域位于既有昆仑桥两侧,树木繁密茂盛,加之两侧既有重要建筑物及高压电缆、通讯光缆密集,尤其通讯光缆,自来水管及污水排水管道位于桥位处,可用的施工空间极其有限,钢桁梁同向顺序架设,与常规架设顺序不一致。

据调查,目前国内大多数城市既有青壮年期的桥梁通行能力远远不能满足交通发展的需要,急需要提升通行能力,改扩建势在必行。该桥是在城市扩能改造中的设计使用,可丰富城市既有桥梁扩能改造的突破,具有极好的社会意义。

目前正值交通建设的黄金时期,桥梁建设不但数量多,城市化趋势明显,跨越既有公路、铁路、城区河流、及避让各种障碍物的小半径曲线连续梁桥越来越多,采用常规的直线、大截面、简支梁散拼安装,已不能满足特定环境施工的需要。因此,对小半径曲线矮型变桁高双层桥面全焊接连续钢桁梁结构设计施工工艺进行研究,有利于解决社会和市场发展面临的难题,最大限度减少施工对环境的破坏、确保交通、减少拆迁等,社会效益明显。

以昆仑桥新建工程为契机,针对小半径曲线矮型变桁高双层桥面全焊连续钢桁梁制造与安装关键技术进行深入研究,进一步完善施工工艺。

1.2 自动化、智能化套料排版技术

将CAD施工图纸中的板材零件自动读入到套料软件中用于自动套料。软件可以按零件的板厚与材质分别套到不同的板材上。将套料的结果生成切割机可以识别的切割代码供数控切割机加工使用。

软件的套料模块选用国际最先进的模块,在兼顾套料效率的同时保证板材的最大利用率。软件可以采用多种国际领先的自动套料算法排料,从多种结果中选出最佳的结果。保证钢板利用率相较与以前能相应提高。同时能大幅降低套料时间,缩短施工周期。

开发一个软件接口,直接从Tekla、CAD软件中提取板材零件的外形尺寸信息。同时也将零件的厚度、材质、重量、重心、零件名、安装部位号等与套料有关的信息提取出来,采用批量提取的方式,以提高零件提取的效率,将提取的零件按不同的材质、板厚进行分类保存。

在零件提取出来后采用预套料的办法先确定所需材料的规格与数量,便于采购钢板。套料可以采用用户指定几种钢板规格,软件自动选出一种或几种最合适的钢板规格,按套料结果与合理的余量确定订购的钢板数量。

按生成的订单将采购好钢板材料后,将实际采购到的钢板信息输入到软件钢板列表中去,然后进行自动排料,软件会生成每张钢板的自动排料图,并将自动排料图存到数据库中去供以后调用;可以浏览每张钢板的套料结果并进行相应的手动修改。

软件可以将套好的每张钢板的零件进行全自动排序和生成切割代码,并可以按用户需求生成不同的切割代码类型,生成的切割代码可以传递到数控切割机上供自动下料,可以满足多台、多种类切割机的下料需求。

数控下料人员在下好一张钢板后,将这张钢板的炉批号、材质、厚度等信息写到图上去,然后返馈给套料人员。套料人员将其写到数据库中,这样软件可以自动将每个零件的炉批号读出来。如果某个炉批号的钢板出了问题,软件可以将出问题的所有零件读出来进行批量替换。可以通过这些返馈信息知道哪个零件加工了,哪个零件还没有加工。以便于编排生产计划。

自动化智能化排料排版技术,保证了材料利用率相较与传统下料方法相应提高,材料利用率提高5%。切割效率提高10%,产品成本降低5%,制造周期缩短10%。同时能大幅降低套料时间,缩短钢板采购时间,确保在生产周期内更快更好的完成产品的生产。

1.3 反变形胎架与模块化虚拟预拼技术

焊接反变形技术在桥梁制造板单元构件中广泛使用,反变形工艺可以大量节约单元因焊接变形矫正的成本,提高单元成品效率;空间定位技术近几年开始在大型桥梁钢结构使用,通过三维定位,精确控制杆件或部件与之相关联的形体尺寸,免去大型构件的工厂实体预拼,减少实体预拼中对场地、起重能力等的苛刻要求。

根据实测焊接后的变形量,确定桥面板单元反变形参数,并设计简易变位胎架结构;采用全站仪进行实体外形数据采集,并采用三维软件进行建模,将不同的块体单元模型进行预拼,检查块体单元之间的匹配情况,达到预拼检查的目的。本项目实施过程中采用工艺设计调研、理论分析、电脑模拟等方法,做到各结构件的定位精度、操作便利、可靠性和安全性等方面得到保证。

根据西宁地区加工企业资源配置情况,结合西宁市昆仑桥新建工程钢桁梁结构特点,钢桁梁在原设计分段基础上进行二合一,横向分为左、右弦杆块体单元、上桥面系、下桥面系四大部(图3~图5)。

图3 左右弦杆块单元

图4 上层桥面系结构示意

图5 下层桥面系结构示意

工程块体制作单元主要包括:上桥面系、下桥面系单元,悬臂梁、弦杆单元等,上、下桥面系面板单元结构规则,主要包括2 350 mm、1 750 mm两种宽度。宽度为W=2 350mm面板单元预设65 mm反变形量,宽度W=1 750mm的面板单元预设35 mm反变形量,焊后面板单元平整度安全满足《铁路钢桥制造规范》规定的1.5 mm以内。弦杆腹板单元为K形结构,外形极其不规则,通过实际测量在无约束状态下焊接变形量,宽度为W=1 000~1 200mm范围内的板变形范围为23~27 mm。根据实际试制,最终确定反变形量为25 mm。

预拼是为了验证钢桁梁制作工艺的合理性,检查梁段的几何尺寸及段间的匹配,便于提前发现问题,调整工艺和纠偏。因本工程钢桁梁属于矮型变桁高整体节点结构,节段预拼不仅需要较大的起吊设备,而且预拼场地占用也较多,不利于整个生产组织。结合工程实际情况及结构特征,采用数字模块化虚拟预拼技术来保证构件的加工精度和误差控制水平(图6)。

图6 模块化虚拟预拼基本流程

采用多台全站仪精确测量各制作单元的空间线型,采集组成单元主要连接位置如边缘线、中轴线、横隔板位置的空间坐标点,根据采集的数据,通过Solidworks三维软件进行实测建模,按照安装理论线型,建立框架,便于实测模块定位装配,按照理论框架线型,分别根据各控制点进行装配定位;通过检查装配好的三维模型,检查各单元的匹配是否满足要求,其偏差是否在允许范围以内。

1.4 多跨连续钢桁梁同向顺序安装工艺技术

临时支架大节段模块化吊装是一种常见的安装方法,但小半径曲线连续钢桁梁因受昼夜温差影响较为明显,热胀冷缩,会对临时支架产生水平推力,势必造成安全隐患;城市狭窄空间限制,多跨连续钢桁梁安装只能从一端往另外一端顺序安装,安装长度越长,热胀冷缩越明显,桥梁安装线形控制是重点;通过资料调研、理论分析、数值模拟的研究,决定本项目采用多跨连续钢桁梁同向顺序安装工艺,主要包括:

1.4.1 临时支架结构

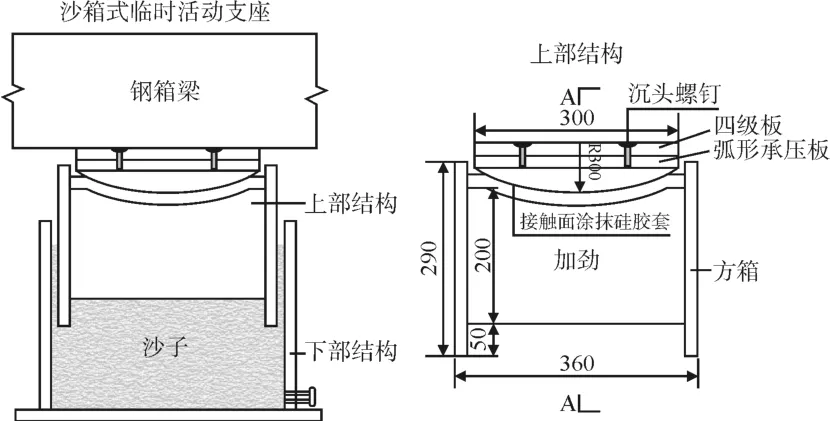

根据钢桁梁结构特点,全桥共计划分为22个制作节段,南北两座桥共计布置21×2=42个临时支架,临时支架主要由立柱(φ273×10)及横杆、斜杆(槽钢20#)和横梁(HW300×300)等型钢焊接而成。钢桁梁全部安装完毕后需按照监控指令顺序平稳卸架,需在在临时支架上安装偏于卸架落梁的沙箱式临时支座,本工程在普通沙箱式临时支座的上支承钢板上添加一块聚四氟乙烯板,降低连续钢桁梁在热胀冷缩时对支架产生的水平摩擦力,同时上部采用承压弧形板结构,不需另外采用楔形钢板调平,能够满足任何纵坡位置的安装,确保临时支架的安全性,临时支座结构如下图7。

图7 临时支座结构示意

1.4.2 钢桁梁模块化安装

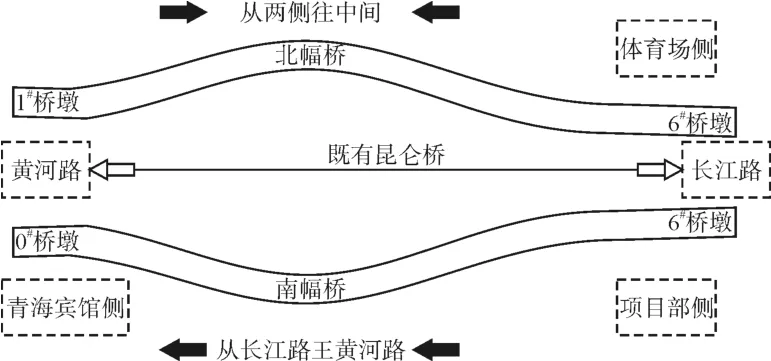

西宁市昆仑桥新建工程现场地处西宁城市中心位置,为麒麟湾公园区域,内部树木、房屋、管道、电缆密集,可用场地极其有限,综合考虑到现场实际施工环境,南北桥采取不同的施工顺序进行架设,其中南桥从长江路依次往黄河路通向顺序吊装(从6#→0#方向吊装),北桥从两端往中间吊装,段内均按照从既有昆仑桥侧往外侧进行吊装,跨中合龙(图8)。

图8 钢桁梁架设顺序示意

2 结论

随着我国城市化的加快,大跨度下承式小半径曲线连续钢桁梁因其广泛的适用性得到越来越多的应用。公路双层桥面小半径曲线全焊结构矮型变截面连续钢桁梁集中了目前钢桁梁桥梁中全焊结构、双桥面、小半径曲线、矮型变截面、连续钢桁梁所有的特点和难点。结合实际工程,就该桁架梁的制作与安装进行了论述,得出了如下结论:

(1)开发适合小半径曲线矮型变桁高双层桥面全焊连续钢桁梁的自动化智能化排料排版技术软件,形成适合小半径曲线钢桁梁桥自动化智能化排版数控下料技术体系。

(2)通过反变形胎架与模块化虚拟预拼技术相结合的优化运用,可以提高构件的加工精度和误差协调控制水平。

(3)基于城市狭窄空间,利用多跨连续钢桁梁同向顺序安装工艺技术,为桥梁结构线形控制提供技术保障。