钢-混凝土组合曲线连续梁桥应力分析

2019-03-29郑凯锋杨一维

张 锐,郑凯锋,杨一维

(西南交通大学,四川成都610031)

随着城市的发展曲线梁桥在城市桥梁中的应用越来越广泛。组合梁桥容易调整坡度和外超高,钢结构制造加工方便,施工工期短,在曲线梁桥梁中具有较大优势。受曲率的影响,曲线梁截面发生竖向弯曲时,必然产生扭转,而这种扭转作用又将导致梁的挠曲变形,即弯扭耦合作用。这一作用使得曲线梁桥的受力分析比直线梁桥复杂[1]。

为了研究钢-混凝土组合曲线连续梁桥的应力分布,选取某(40+57+40)m钢-混凝土组合曲线连续梁桥,采用大型通用有限元软件Midas/Fea建立全桥空间有限元模型,分析该桥顶板、底板应力分布和不利工况。

1 桥梁方案

某钢-混凝土组合曲线连续梁桥,曲线半径为100 m,桥跨布置为40 m+57 m+40 m。主梁采用单箱双室钢-混凝土组合箱梁,钢梁采用Q345C钢材,顶板采用C50钢纤维混凝土;腹板高2 350 mm、厚12 mm;腹板加劲肋宽120 mm、厚10 mm;底板宽7 500 mm,支点内填混凝土处底板厚20 mm,其余梁段底板厚为24 mm;底板加劲肋高180 mm、厚20 mm。在中支点处底板上浇筑1 000 mm厚混凝土,并在相邻3 000 mm范围内由500 mm变厚至250 mm(图1)。混凝土顶板宽10 500 mm、厚140 mm,在腹板处加厚为250 mm,混凝土浇筑在8 mm厚钢顶板上(图2)。横隔板处和支座处混凝土顶板加厚为250 mm等厚度顶板,浇筑在20 mm厚钢顶板上(图3)。混凝土和钢板通过PBL剪力键和剪力钉相连,钢顶板既为受力构件,又是浇筑混凝土时的底模。每3 000 mm设置一道横隔板,支点处对横隔板进行加密。

图1 中支点底板内填混凝土(单位:mm)

图2 一般主梁截面(单位:mm)

图3 顶板加厚主梁截面(单位:mm)

2 全桥组合单元模型建立

采用大型通用有限元软件Midas/Fea建立全桥空间有限元模型(图4)。根据组合梁结构受力特性,采用两种不同类型单元来模拟。混凝土顶板、桥面铺装、橡胶支座等采用实体单元模拟,钢板采用板单元模拟[2]。不考虑混凝土与钢板之间的滑移。全桥共148 664个单元,其中板单元79 088个,实体单元69 576个。

施工时先浇筑正弯矩区混凝土桥面板,后浇筑负弯矩区混凝土桥面板,共建立四个施工阶段:

(1)搭设中间临时支墩,安装架设钢梁,主梁现场焊接为连续体系;(2)拆除临时支墩,浇筑正弯矩区桥面板混凝土;(3)养护7 d后,浇筑负弯矩区桥面板混凝土;(4)桥面铺装和附属设施施工。

3 荷载及其组合

二期恒载中,桥面铺装采用建立实体单元形式,栏杆等采用荷载形式。

车辆荷载根据JTG D60-2015《公路桥涵设计通用规范》[4],以中腹板为中心,布置三个车道(图5)。由全桥恒载弯矩图可知(图6),恒载作用下边跨最大正弯矩位于距边支点14 m处,中跨最大正弯矩位于中跨跨中处。进行重轴位于边跨、中跨和中支点负弯矩区三个位置加载。边跨加载时,将140 kN轮轴和120 kN轮轴分别加载于距边支点14 m处;中跨加载时,将140 kN轮轴和120 kN轮轴分别加载于中跨跨中中心线处。中支点负弯矩区加载时,将120 kN轮轴和140 kN轮轴置于中支点两侧。考虑桥面铺装的扩散效应,通过建立轮胎块,将荷载加于轮胎块的上表面。轮位布置如图7所示。

图4 全桥有限元模型

图5 横向轮位布置(单位:mm)

图6 恒载弯矩分布(单位:mm)

进行荷载组合时,考虑恒载组合系数1.2,车辆荷载组合系数1.8[4]。包含以下六种加载工况:

(1)恒载;(2)恒载+车辆荷载(120 kN轮轴距边支点14 m);(3)恒载+车辆荷载(140 kN轮轴距边支点14 m);(4)恒载+车辆荷载(中支点负弯矩区加载);(5)恒载+车辆荷载(120 kN轮轴位于中跨跨中);(6)恒载+车辆荷载(140 kN轮轴位于中跨跨中)。

4 应力计算分析

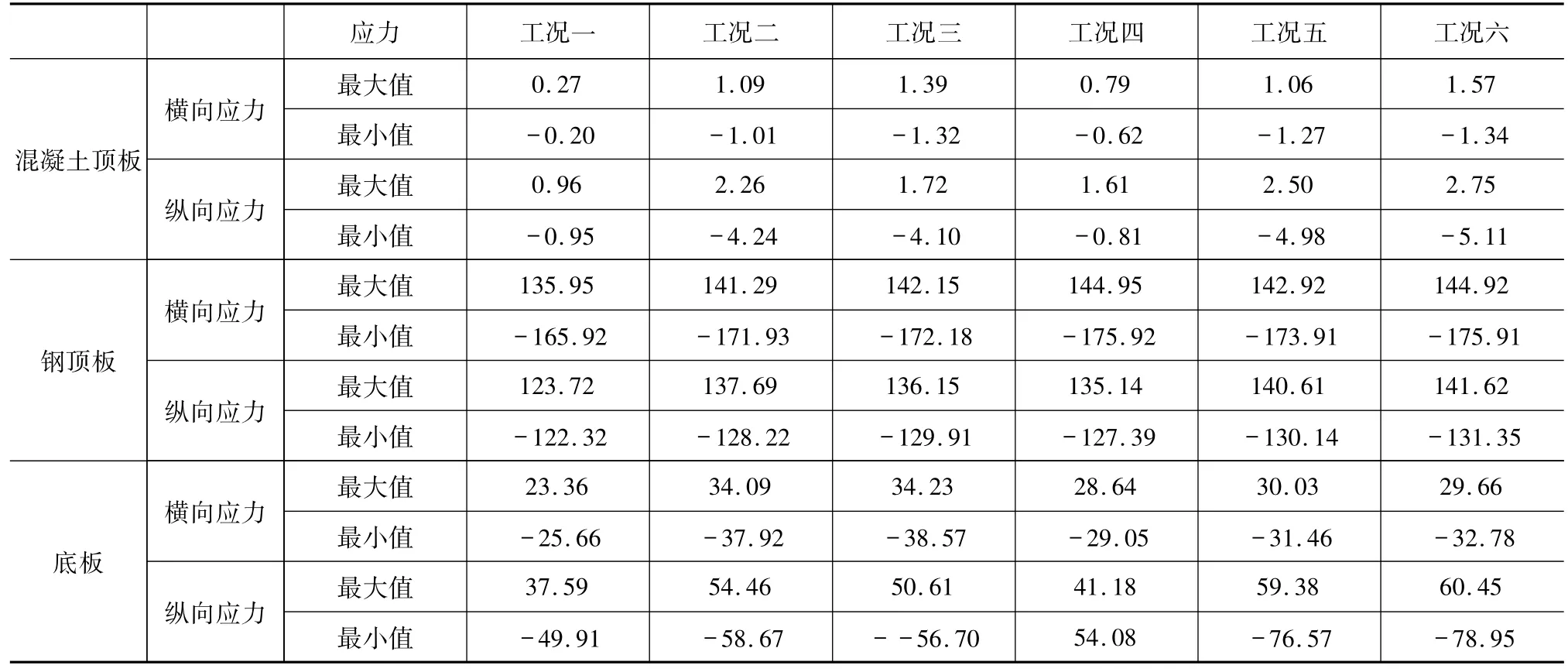

六种工况作用下,顶板和底板最大拉应力和最大压应力见表1。

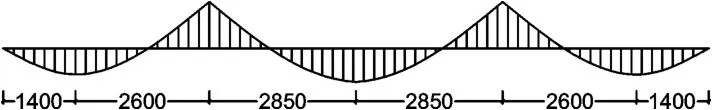

工况一作用下,混凝土顶板横向和纵向应力见图8,底板横向和纵向应力见图9。

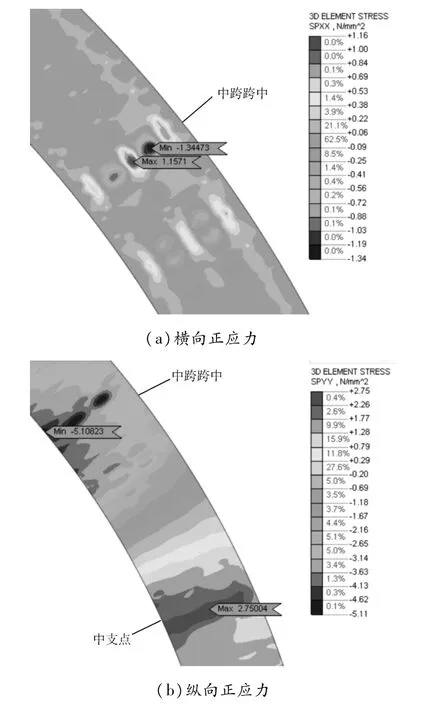

工况六作用下,混凝土顶板应力最大(图10)。横向最大拉应力为1.57 MPa,位于重轴中间腹板处;横向最大压应力为1.34 MPa,位于重轴加载处。纵向最大拉应力为2.75 MPa,位于中支点处;纵向最大压应力为5.11 MPa,位于中跨跨中加载处。

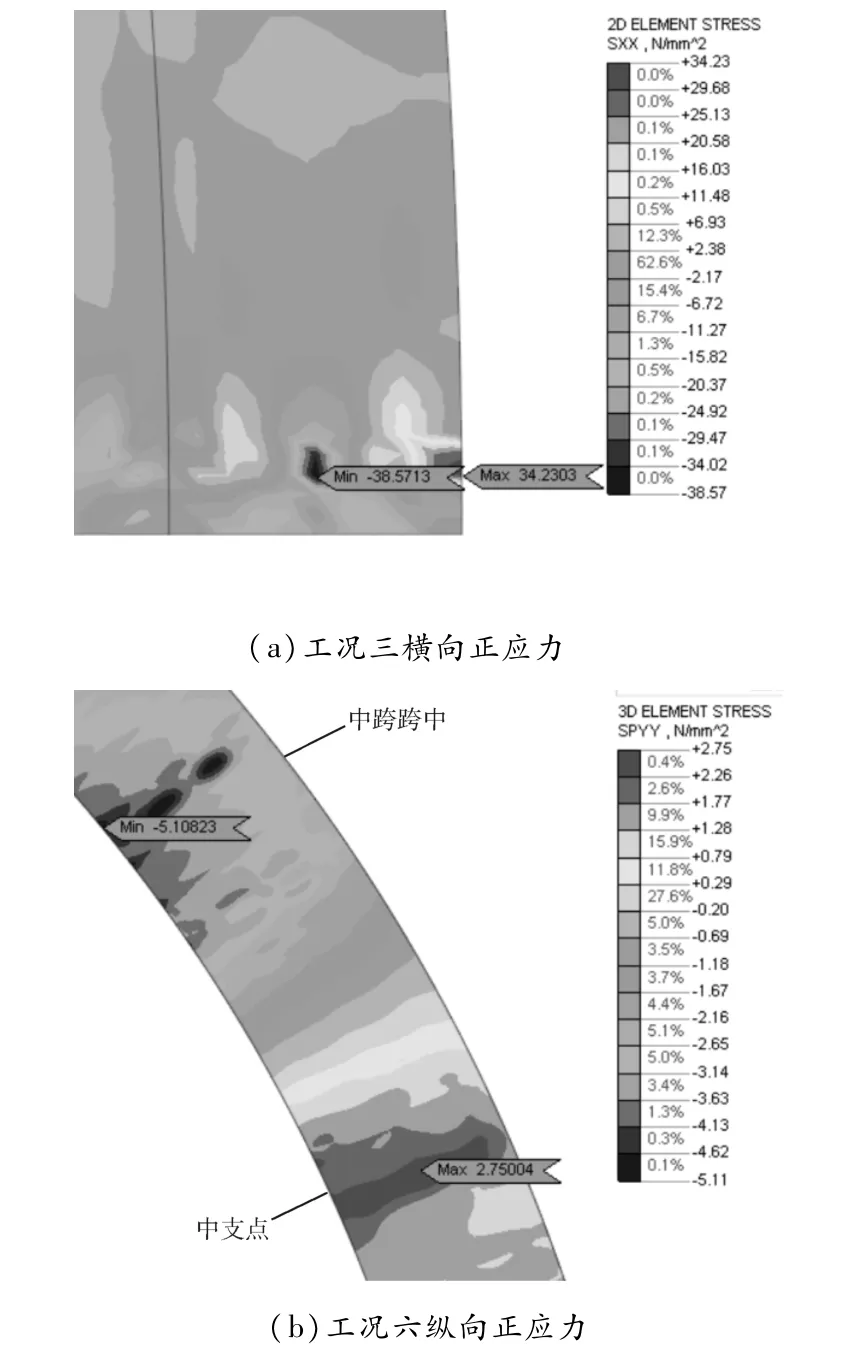

工况三作用下,底板横向正应力最大(图11)。横向最大拉应力为34.23 MPa,位于边支点处;横向最大压应力为38.57 MPa,位于边支点处。工况六作用下,底板纵向正应力最大,纵向最大拉应力为60.45 MPa,位于中跨跨中;纵向最大压应力为78.95 MPa,位于中支点处。

图7 纵向轮位布置

5 结论

采用Midas/Fea软件建立全桥空间有限元模型,分别计算六种不同工况下的应力,分析顶板、底板不利工况和应力分布,得出如下结论:

(1)工况六作用下,混凝土顶板应力、钢顶板应力和底板纵向正应力最大。工况三作用下,底板横向正应力最大。

(2)混凝土顶板横向最大拉应力为1.57 MPa,横向最大压应力为1.34 MPa;纵向最大拉应力为3.24 MPa,纵向最大压应力为4.82 MPa。钢顶板横向最大拉应力为144.92 MPa,横向最大压应力为175.91 MPa;纵向最大拉应力为141.62 MPa,纵向最大压应力为131.35 MPa。底板横向最大拉应力为34.23 MPa,横向最大压应力为38.57 MPa;纵向最大拉应力为71.74 MPa,纵向最大压应力为67.09 MPa。

图8 工况一混凝土顶板应力

图9 工况一底板应力

图10 工况六混凝土顶板应力

图11 底板应力

(3)混凝土顶板横向最大拉应力位于重轴中间腹板处,最大压应力位于重轴加载处;纵向最大拉应力位于中支点处,最大压应力位于重轴加载处。钢顶板横向最大应力位于边支点处,纵向最大拉应力位于中支点外侧,最大压应力位于边支点内侧。底板横向最大应力均位于边支点处,纵向最大拉应力位于中跨跨中,纵向最大压应力位于中支点处。

表1 应力汇总MPa