浅淡自动化加工中机床夹具设计

2019-03-29金明来曹春风杨玉龙

金明来,曹春风,杨玉龙

(大连思海自动化设备有限公司,辽宁 大连 116600)

1 总体方案设计

从加工工艺出发,确定工件基准点、中心线、主轴相对位置、上料高度、上料形式、夹具的形式及定位高度,选择合适的定位夹紧方式。

2 定位方式的选取

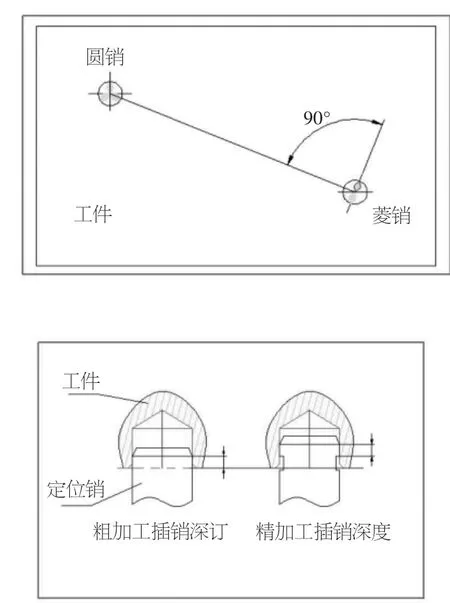

所谓定位就是限制工件的6个自由度,即XYZ三个移动方向自由度,和绕XYZ转动方向的自动度。当被加工零件为毛坯,没有定位孔,通常采用传统的6点定位法,即在工件三个相互垂直的平面上,分别设为3个定位点,2个定位点,1个定位点。当工件有工艺定位销孔时,通常采用“一面两销”的定位方式,即为一个定位面,一圆销,一菱销。这种定位方式比较简单,这里有几点注意的地方:第一,菱销的角度方向应与圆销连线方向垂直,保证定位精度最为准确(见图1);第二,工件定位销孔在后续工序还有应用时,为保证销孔精度不被本工序夹具上定位销插拔破坏,粗加工工序定位用工件定位销孔的浅孔处,精加工工序用销孔的深孔处,这样便可以保证加工精度(见图2);第三,定位块要增加定位面冲屑及漏气检测,防止自动上料时切屑在定位面上,影响加工精度;第四,定位销与定位块及其他易损件要与整条生产线上的其他夹具相统一,便于更换。

图2 粗加工和精加工的插销深度

3 夹紧方式的选取

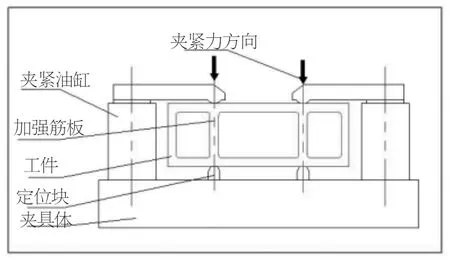

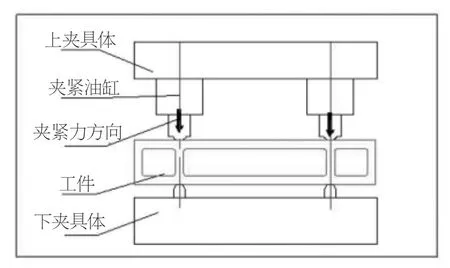

夹紧点尽量与定位块支撑在同一直线上(见图3),且夹紧点作用在工件刚性好的有筋的位置处(见图4),确保夹紧力作用在定位支撑块上,且夹紧后工件没有变形,保证后续加工精度。夹紧力的大小须经过核算,保证油缸选取的正确,夹紧力所产生的摩擦力,足以抵抗加工产生的切削力,且定位块在允许的应力范围内。必要时需增加辅助支撑,方向一定要与切削力的方向相反,以此抵抗切削力。当加工方式为铣削加工时,切削力较大,夹爪应增加自锁功能,防止加工时产生振动。当夹紧的位置为毛坯时,要用浮动夹紧,防止因工件尺寸变化对夹紧效果产生影响。同时,夹紧力要转换为夹具内力,如同双手抱着工件一样,不可以设计成上下相向夹紧的形式,如同两个人对立而站,分别用双手推着工件一样,这种形式不稳定,会将夹紧力转化为使上下夹具形变的力。

图3 夹紧点与定位块的位置

图4 夹紧力的作用力方向

4 干涉检查

由于夹具在加工中处于核心位置,工件、刀具、机床及防护门、工件输送装置都可能会与其发生干涉,且夹具内部也有很多夹紧、推靠、辅助支撑等动作,因此,设计时干涉检查尤为重要。首先要熟悉整个机床的动作循环,从上料、夹紧、加工循环开始,卸料及夹具空运转时,将整个动作轨迹在二维图纸的三视图上反复模拟确认,或者在三维图上做不同状态下的干涉检查。刀具在切削过程中容易与夹具发生干涉,应该按照加工时的走刀轨迹做干涉检查。

5 结语

如果有切屑液,要考虑切削对电气元件的影响,并做好防护。自动化连续加工时,要考虑排屑得及时,夹具体冲屑面的角度尽可能大一些。如果多种工件在同一台夹具上加工,应考虑夹具的通用性,更换机种时,需要简单可行,定位准确,无需重新调整精度,减少辅助加工的时间,提高加工效率。后续的维修保养应方便,易损件的更换要简单,禁忌为拆一个零件,大拆夹具。夹具体的设计要考虑加工工艺性,起吊孔的位置设定要考虑安装工艺性。夹具体内部走油路时,材料应选为钢件,防止选择铸件时内部有沙眼气孔,内部交叉油路容易发生串腔,从而增加加工难度及成本。