高速水润滑机械密封的两相流热振动现象

2019-03-29张国渊党佳琦赵伟刚赵洋洋

张国渊,党佳琦,赵伟刚,赵洋洋

1. 西安电子科技大学 机电工程学院,西安 710071 2. 中国航天科技集团公司 西安航天动力研究所,西安 710100

对处在高速、低温、低黏度介质下的下一代液体火箭发动机高速涡轮泵轴端机械密封的性能需求越来越苛刻,如低的泄漏量限制、工作稳定性、寿命可靠性以及可能的可重复适用性[1-2]。研究人员对此类密封的理论和试验研究一直没停止,内容涉及到密封的理论模型构建、性能预测、主动可控性方案等[3-4],最重要的是开展多方位的性能测试试验。这些试验研究分多个阶段展开,其中在实验室条件下以水介质模拟低黏度介质工况、液氮模拟低温工况对获取此类密封的完整性能特征极为重要[5];在试验中发现的不同现象,将反映诸多在理论研究中不曾考虑的问题,有助于进一步促进理论模型的改进和完善。

在前期的试验研究过程[1, 6],针对水介质下的机械密封测试得到一些不期望的结果,如温度结果的振荡(称之为热振动现象)、难以明确地观测和确定脱开转速等,同时这些现象在我们执行的低温介质试验中也有所发现[2]。本文讨论的是低黏度水介质作为模拟介质下的高速密封在运转过程中出现的两相流现象,其特征在于受到高速运转过程端面摩擦而产生的热量导致密封间隙内水介质出现较高温升,当温度超过了水介质的汽化温度(以100 ℃为界限,不考虑局部压力对汽化温度的影响)会直接导致参与润滑的液态水汽化为气态;此时密封端面之间的润滑状态呈现一种气液混合的两相流润滑状态,两相介质的属性(如密封、黏度、可压缩性等)与单项的液体介质存在明显的差别,因此可能会使得密封的性能发生显著的变化。

对于由于摩擦生热而导致的密封间隙内流体属性变化的相变问题研究,最早可追溯到20世纪70年代,美国以NASA为代表的研究机构针对低温工程环境下的涡轮泵用密封在试验中发现了这些现象[7],并在随后的研究中对此进行了一些研究[8-12]。如Hughes和Chao最早针对温升造成的密封相变问题进行了讨论,指出在密封间隙内该现象是一种常见现象,需要重视该相变对密封性能的影响[8];Etsion等采用热分析模型提出对于达到沸腾状机械密封的性能分析方法和两相流区域判定依据[9];Arauz和San提出了低温两相流状态下的密封性能计算模型,并开展模拟实验对计算模型进行了验证[10-11];Oike等针对LH2液体火箭发动机涡轮泵,研究了其密封在两相流下的性能,得到了两相流的分布区域以及其流量特性[12]。同时对于相变理论模型的研究也拓展了到了其他间隙内流体的两相流研究方面,如其他工程用密封、低温轴承及油膜阻尼器等[13-14]。Zhang和Yan提出了针对低温液氧工况下的动静压轴承两相流润滑模型[13];Wang等针对密封的相变问题,基于流量连续模型提出了均质态下的密封两相流求解的3D模型,并指出密封副对相变的影响作用[15]。国内顾永泉教授及其团队也曾开展了对密封相变稳定性进行了研究,解决了20世纪70~80年代易汽化介质输运泵的轴端密封问题[16-17];随后彭旭东等也对机械密封端面温度变化引起的热相变问题进行了理论研究,并讨论了介质相变引起的密封稳定性[18-19]。

对于相变模型理论和试验研究,仍是目前低温推进领域极端环境下机械密封研究的重点;特别是最近十年,国内外航空航天工程的快速发展,特别是低温推进相关技术的发展,使得对低黏度低温下的密封及轴承等关键高速涡轮泵部件的研究受到重视,该方面的研究再次被提及并快速发展。新的研究中,研究人员不仅仅重视对相变对静态性能(泄漏量、开启力、摩擦特性等)的影响规律研究;也注意到在高速下如果产生相变,则对密封的动态性能(振动、稳定性、响应等)的影响更为严重,因此在研究单相流体下的密封的动力学行为正在逐渐发展到对气液混合下密封的动力学行为研究方面上来。如Kaneko等开展了实验研究,实验获知了密封的性能,并讨论了在考虑粗糙度下密封动态性能变化规律[20];Wu等基于CFD模型研究了环状密封的瞬态动力学特征,其研究思路也为机械密封理论研究提供启发[21]。同时试验的研究也正在朝着实际的低温低黏度模拟介质方面,如低黏度水润滑、低温液氮或者液氧的实际低温介质下的工程基础研究。

综上,虽然在密封相变模型构建及验证已经有了一定的研究结果,但在面向高速、低黏度、低温等极端工程用机械密封的实验基础方面,相关的试验结果仍然有限,本文将给出在高速水润滑下的一组测试结果,包括端面温升、端面摩擦力矩、以及为控制可能的端面温升而进行的密封闭合力加载试验;以期为相关的研究提供更多的可供参考的试验结果,同时也可为相关理论模型的发展提供重要的对比数据。

1 实验系统及实验过程

1.1 实验系统

高速水润滑的密封试验系统由传动系统、密封系统和数据采集系统组成。传动系统由变频调速电机、增速箱、联轴器、传动轴和工艺轴承等组成。密封系统有工艺轴承、试验密封、压力源、密封腔和缓冲罐等组成。数据测量系统和采集系统采用计算机实时快速采集,能准确捕捉测量值的变化。实验系统见文献[1, 6],其整体结构照片如图1所示。

试验过程中测量的参数有两类,一类是系统运行的工况参数,包括试验台运转速度ω、介质入口压力Pi、介质入口温度Ti、电磁加载装置供电电流I;另一类是密封性能参数,主要包括端面液膜温度(两点)T1及T2、端面摩擦力F、泄漏量Q等。其中端面液膜温度的测量方法为在静环背部钻一直径为2 mm的孔,孔底距石墨环接触端面约1 mm,将热电偶埋入孔内,通过测量孔底部的温度来近似测量液膜的温度。摩擦力F通过摩擦力力矩测试单元获取;电磁加载装置用来实现对密封静态补偿力的调控,即可以用该装置来改变密封的闭合力,基本原理见文献[1]。数据采集系统为DEWE-3010,采样频率为6.4 kHz,按最高速50 000 r/min设定,满足采样定理。

图1 实验系统Fig.1 Test system

1.2 实验对象及条件

密封腔体结构示意图及传感器布置位置见图2所示。刻槽动环表面结构示意图及试验件如图3所示,主要的参数为外径55 mm,内径45 mm,密封坝2 mm,槽深0.003 mm,槽数为30个,螺旋槽角为15°。实验条件:介质为22 ℃去离子水,入口压力为0~1.5 MPa,出口压力为0.1 MPa(表压)。

图2 密封腔体结构及传感器布置Fig.2 Seal cavity structure and sensor arrangement

图3 动环表面结构及试验件Fig.3 Surface structure of rotor ring and test sample

1.3 实验过程

实验研究中,将获取快速启动(即快速升速过程)、低黏度水润滑、高速等3类典型极端工况下的密封性能,具体为

1) 考查在快速启动过程机械密封性能(端面温度、摩擦力及泄漏量)变化,以及密封的接触到非接触状态的转变过程。

2) 考察密封非接触状态下高速运转时的端面温升变化;观察可能出现的两相流现象和分析其对密封实际工作性能的影响。

3) 使密封工作在脱开转速下,通过调节电磁加载装置的电流,即改变闭合力的大小,来考察密封性能受密封闭合力的影响程度,特别是其对两相流现象的作用效果。

2 结果分析

2.1 启动过程端面温度变化分析

图4~图9给出了4次升速过程的转速ω、介质入口压力Pi和温度Ti、端面温度T1和T2、端面摩擦力F以及泄漏量Q的测试结果。

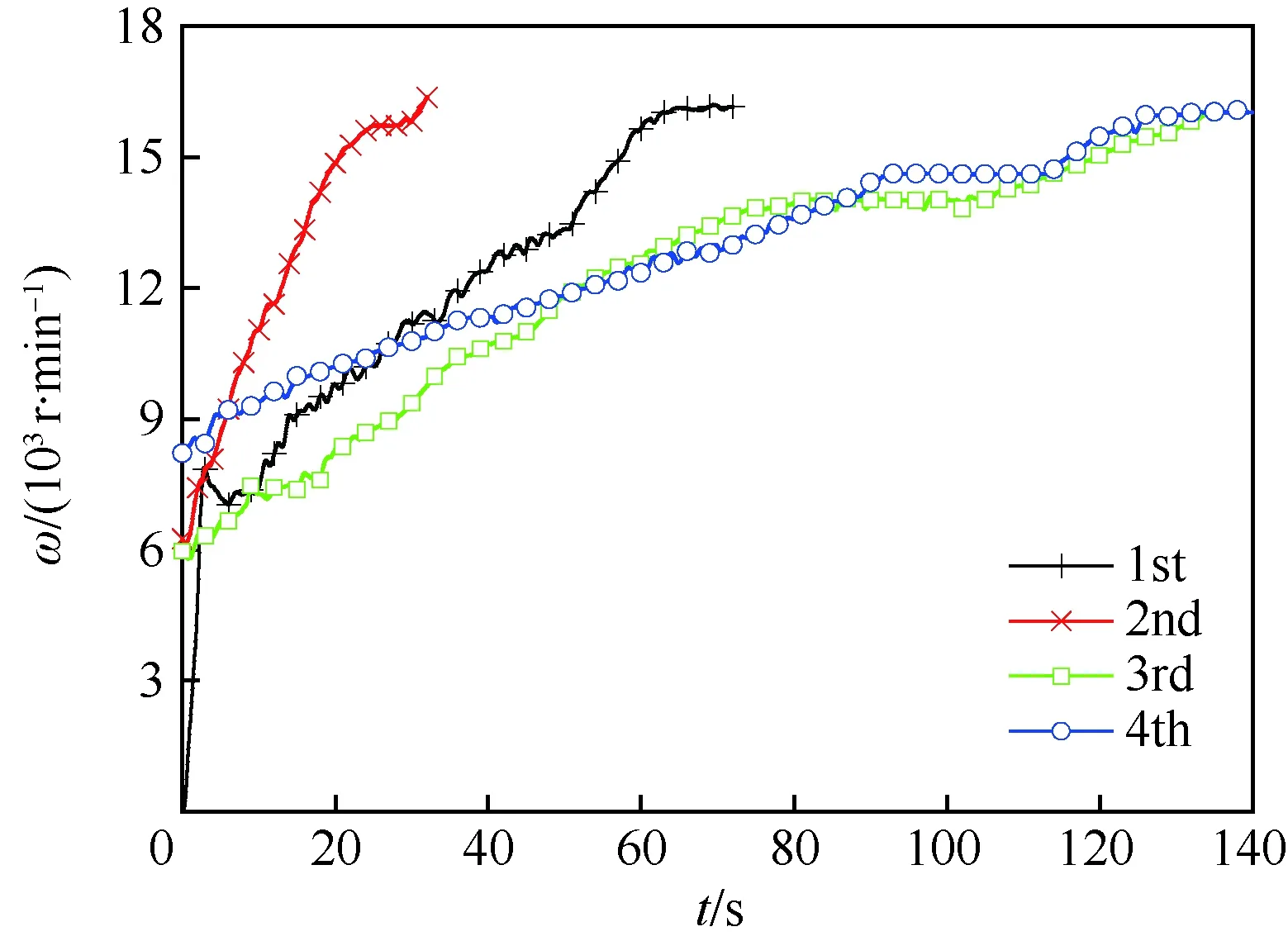

4次升速过程的实验流程如下:第1次升速过程从0开始(开机),快速(5 s内)升速到6 000 r/min附近,然后较为平缓地升速至16 000 r/min,稳定后降速到6 000 r/min;第2次快速升速到16 000 r/min,随后降速到6 000 r/min;第3次缓慢升速到16 000 r/min;最后再次降速到8 000 r/min,缓慢升速到16 000 r/min。图4显示了4次升速过程的时间t历程和升速的快慢程度。

图4 4次升速过程Fig.4 Four speed-up processes

从图4可以看出,系统在启动过程快速升速到6 000 r/min之后,4次升速过程分别为快速升速过程(第2次)和正常升速(第1次)以及2个缓慢升速过程(第3和4次)。升速过程从6 000~16 000 r/min,4次分别用时为58、32、132和140 s。4次重复升速过程的试验设计将完整地考查密封的相变问题和稳定运转性能。

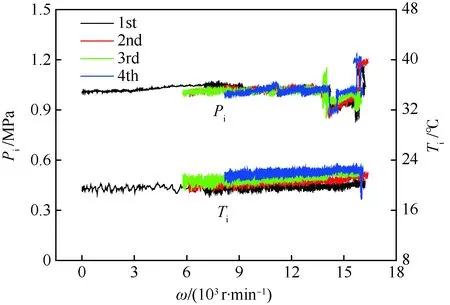

图5显示了升速过程的入口温度和压力。在4次升速过程中,初始的入口供压始终维持在1.0 MPa附近,并且入口水温度维持在20~23 ℃(试验设计温度22 ℃);表明试验维持在稳定良好的输入条件下,且入口温度的波动不会对后续的两相流(温度阈值100 ℃)问题产生影响。

从图6和图7可以看出,处在升速过程的机械密封端面温度部分已超过100 ℃,可见在端面之间可能存在两相流状态;本文将水介质发生汽化的现象以温度100 ℃来确定,即高于该温度则认为介质汽化,过程未考虑局部压力对汽化温度的影响。这样处理的原因在于:① 整体液膜中的局部水膜压力变化范围较小,对水沸点的影响也较小;②局部的水膜压力难以精确获得;③ 实际工程中便于以此温度值作为阈值实现对密封性能的主动控制。

图5 升速过程入口压力和温度Fig.5 Inlet pressure and temperature at entering point during speed-up process

图6 端面温度T1随转速变化Fig.6 Variation of face temperature T1with rotational speed

从图6和图7可见温度随着转速的增加出现剧烈的变化,最大幅度在30 ℃,端面的润滑情况极为复杂。同时在第2次最为快速的升速过程,端面温度较为变化平缓,并未出现明显的温度振荡的现象;T1温度在100 ℃附近,T2温度在86 ℃附近。由于第2次快速升速过程用时最短,升速频率变化更高,未观测到温度波动,可能的原因在于密封较快达到了脱开转速,完整的液膜和较大的泄漏量带走热量,故而未造成端面间的温升显著变化;另外3次正常和缓慢升速过程均出现了低频的温度振荡。结合图4速度增加的频率,可得出在升速过程温度振荡的频率在0.5~2 Hz,或许与两相流介质的属性的变化存在较大的关系。

试验结果也表明转速高于12 000 r/min时,端面温度显著下降,说明液膜完整且具有较大的端面间隙液体流量,泄漏带走了大量由于高速运转产生的热量;并且能保证密封的正常运转需求,因此认为密封的临界脱开转速低于12 000 r/min。前期理论研究结果表明此类密封脱开转速约为9 750 r/min[1]。理论计算的脱开转速是基于全液体单相润滑理论和机械密封模态分析结果,即动力学和摩擦学耦合机理下的脱开转速,并未考虑出现介质相变、两相流润滑等因素,因此与试验结果存在误差。

图7 端面温度T2随转速变化Fig.7 Variation of face temperature T2with rotational speed

图8给出了4次升速过程端面摩擦力F变化情况。从图8可以看出,除了快速升速过程2之外,其他的升速过程中,随着转速的增加,端面摩擦力随着转速的增加而存在振荡,最大的变化幅值接近60 N,也表明端面之间的摩擦状况变化较为复杂,当转速高于14 000 r/min后端面的摩擦较为稳定,约为55 N。摩擦状态揭示了端面之间的接触状态,在可能的两相流状态下,可能出现的流体可压缩属性的变化,会使得端面处在接触和脱开的转变过程中。密封间隙中存在部分的气体时,由于气体所具有的高可压缩性,使液膜刚度发生了很大的变化,从而影响到密封的间隙大小,间隙的变化会反过来影响密封的承载属性,如此低频的振荡现象也说明了密封在该阶段的不稳定性。

对于汽化现象,一般有两类表现形式,即“蒸发”和“沸腾”。从图6~图8所呈现的现象分析,在本文所述的密封间隙环境下,是典型的沸腾现象;但此现象仅限于局部且随着气相混合率增加,会引起端面间隙增加,进而会导致较大泄漏量(间隙增加);大的泄漏量将带走更多的热量,起到散热降温效果,反过来降低介质相变的可能。如此机械密封性能在该工况下便处在一个动态的循环中,表现在温度、端面摩擦力等性能参数处在振荡过程中,且该振荡的频率是与密封结构、介质属性、温度、压力等多因素相关。

进一步地,在已有的研究中Hudelson使用微型加速度计对用于低温液体中的波纹管密封副的运动做了测量[22],观察到了类似的动态不稳定性,认为这种不稳定性是由于密封副间的介质发生了相变而造成的,这个不稳定运动主要包括扭转振荡和关于某个直径的摇摆。同时Hughes和Chao的研究也表明[8],密封副间的液体膜会由于发生相变而具有负的轴向刚度。所有这些说明,此低频振荡是一种与密封系统的动力学和热力学有关的自激振动现象,其产生和发展的规律还需要进一步研究。

图8 端面摩擦力随转速变化Fig.8 Variation of face friction with rotational speed

图9显示了4次升速过程密封泄漏量Q的测试结果。从图9可以看出,随着转速的增加,在速度低于6 000 r/min条件下,密封的泄漏以系统的静态泄漏为主。转速增加,泄漏量有所降低,在于端面温度随着转速的增加而显著增加,将导致端面间的流体属性的变化,部分的液体流量被汽化为气体,总体的液体泄漏量降低,当转速超过14 000 r/min时,随着转速的增加,泄漏量出现显著的增加,这是由于处在非接触状态下的密封,随着转速增加,动压效应增加,会使得端面间隙增加,进而密封泄漏量会有所增加。

图9 泄漏量随转速变化Fig.9 Variation of mass leakage with rotational speed

2.2 考虑汽化因素与否的试验和计算结果对比

本文采用的理论模型为弹簧支撑的端面机械密封性能求解模型,详见文献[23];该文献给出了未考虑汽化两相流存在情况下的密封性能模型及其求解方法。该模型包括了密封间隙流体的Reynolds方程、能量方程、润滑介质的温黏关系方程、端面力矩平衡方程等;采用有限差分方法耦合求解了该模型。基于此模型,密封的主要性能参数(液膜厚度、液膜压力分布、液膜平均温度、功耗、摩擦力矩、泄漏量等)随几何参数和工况参数的变化规律能被得到。

表1为端面温度和摩擦力的计算值与试验值的对比结果。由表1可以看出,总体的理论与试验值相差较大,且随着转速的增加,差值具有逐渐变小的趋势。可能的原因在于低速工况下存在较多的微凸体接触,会导致更为严重的摩擦和温升,且极易导致端面之间发生的汽化现象;随着转速增加,流体动压效应增强,密封端面间流体润滑状态更为明显,出现非接触状态,此时更符合理论计算时间隙一定的假设条件(即全液体动力润滑模型条件)。因此理论和实验的结果之间存在较大的误差,特别是在较低的转速情况下,误差甚至超过了50%。可见密封性能求解理论模型非常有必要进一步发展以考虑端面之间的两相流影响。

表1 温度的计算值与试验值Table 1 Theoretical and experimental temperatures

2.3 高速运转过程中试验结果分析

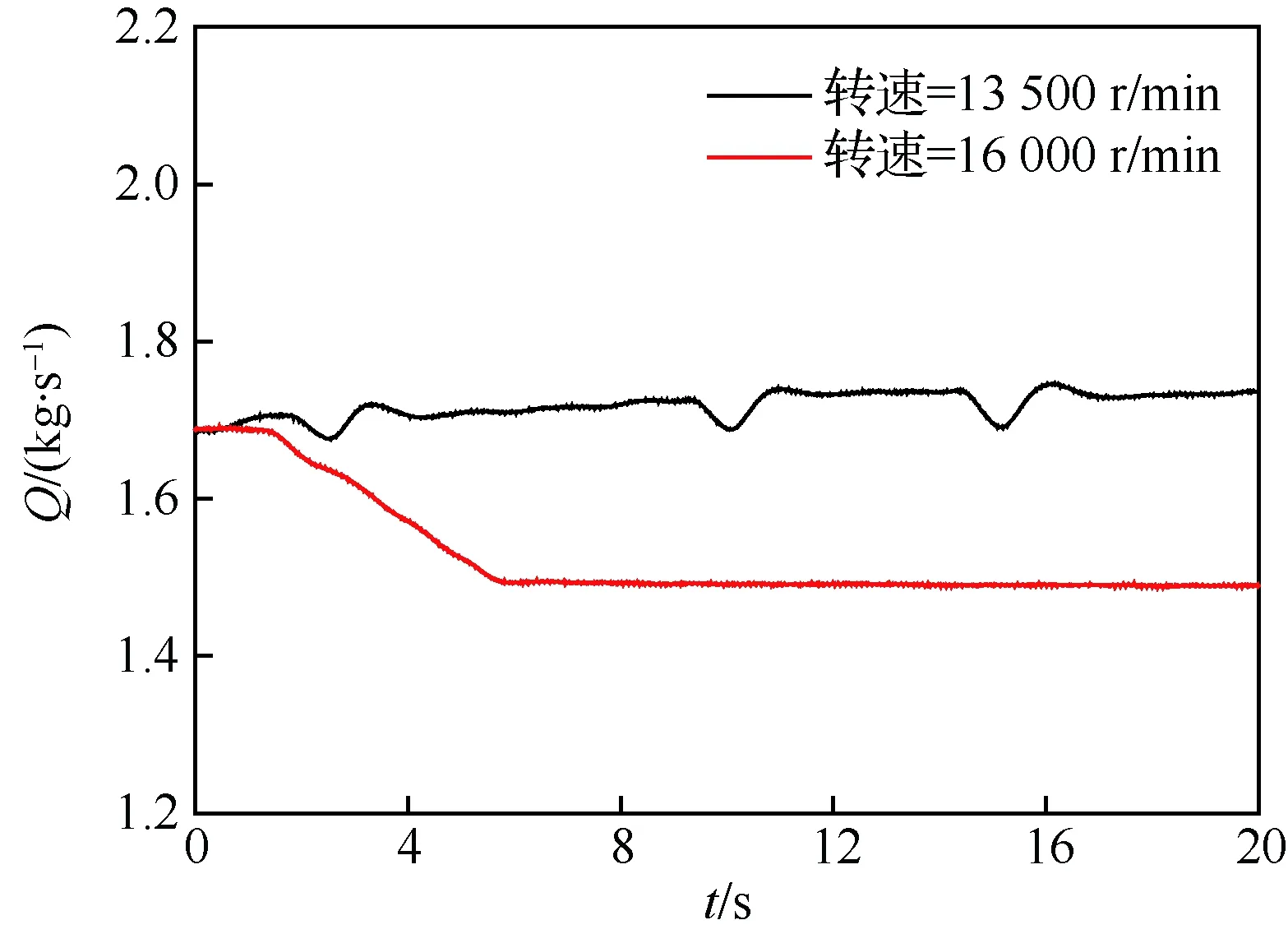

图10~图12给出了在转速13 500和16 000 r/min下机械密封稳定运转时候的端面温度、摩擦力及泄漏量的测试结果。

图10可以看出在转速13 500 r/min下,端面温度在40 ℃附近变化,表明端面润滑情况较好,密封工作在非接触状态;随着转速的增加,在转速16 000 r/min条件下,端面温度变化较大,水介质下温度超过了100 ℃,说明端面工作在气液两相流状态下。同时,前期的理论研究结果也表明在非接触端面密封下,高转速会引起更高的端面温升,特别是低黏度介质下温升更为显著[23]。

图10 稳定转速下的端面温度Fig.10 Face temperature at stable rotational speed

图11 稳定转速下的端面摩擦力Fig.11 Face friction at stable rotational speed

图12 稳定转速下的泄漏量Fig.12 Leakage at stable rotational speed

从图11可以看出,在转速13 500 r/min下,端面会出现部分的接触现象,表现在端面的摩擦力出现了短暂的增加,说明试验过程中,端面在瞬间出现微凸体的接触;而在转速16 000 r/min下,端面摩擦力较为稳定,维持在47 N附近;与不存在微凸体下的13 500 r/min时的端面摩擦力(51 N)较为接近。同时,结果也表明在非接触条件下,即存在完整液膜润滑的情况下,端面摩擦力随着转速的增加,会有所降低;其原因在于端面转速增加导致动压效应的增加,会使得密封间隙有所增加,会降低可能的微凸体接触和流体间的剪切效应。结合图10的端面温升的变化情况,可见在转速13 500 r/min条件下的,端面摩擦力瞬间增加对应于端面温升有一个较为明显的增加;同时在16 000 r/min下,由于端面温升超过100 ℃,端面存在气体润滑状态,密封在运转过程中,气体介质体积的增加以及其可压缩性影响可能导致了图11中出现的最小的尖峰值的结果。

从图12密封泄漏量的结果可以看出,转速增加端面泄漏量降低,这是由于本实验中测试得到的泄漏量为液体泄漏量,16 000 r/min下,部分的液体汽化后,其质量流量相应地降低,对应在图12中的泄漏量较13 500 r/min低。此外泄漏量在13 500 r/min下,对应端面可能接触的过程,当接触出现时,对应时刻的泄漏量有明显的降低的趋势。同时,在初始的阶段没有严重的端面温升情况下,即没有端面的汽化发生时,经过密封端面的泄漏量差别不大。随着高速运转产生热量,导致温升后期,泄漏量的试验结果表明水润滑介质的汽化现象较为明显。

2.4 加载电磁力下对两相流的抑制

在供液压力(入口压力)为0.5 MPa、入口温度22 ℃条件下,转速设定为13 500 r/min,通过调节闭合力调控装置的电流,考察闭合力对密封性能的影响。主动控制密封闭合力的电磁加载装置的基本原理和标定参数等见文献[1],同时在文献中也给出了调控装置电流变化引起的电磁力和闭合力的曲线;表2给出了电磁加载装置不同电流与密封闭合力的关系。

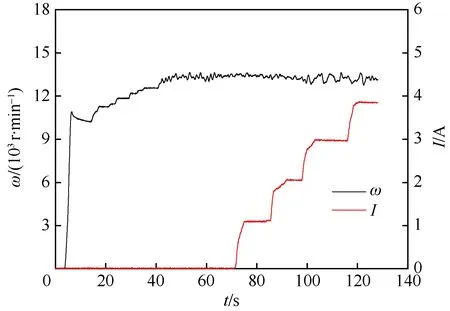

图13给出了试验中加载装置电流I随着时间变化曲线。从图中可以看出在电流加载过程中转速始终维持在13 500 r/min,保证了试验过程的顺利执行。整个电流加载的实验过程持续了128 s,其中无电流持续近20 s,电流1、2、3和3.8 A 分别稳定持续10、8、13和8 s。

表2 不同电流下的闭合力Table 2 Closing force with different currents

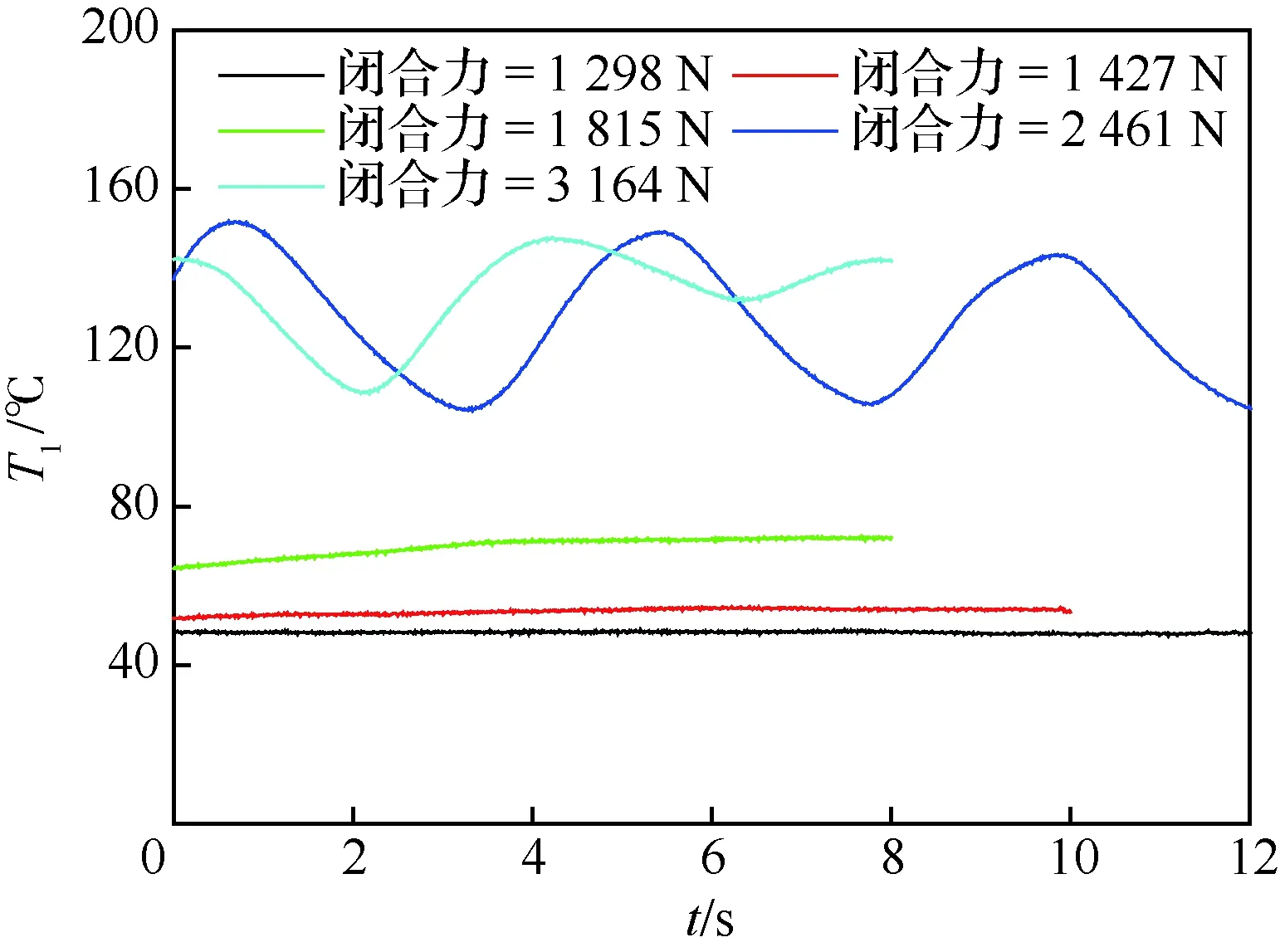

图14~17给出了在不同的闭合力下对应的端面温度T1和T2、摩擦力以及泄漏量测试结果。从图14和图15可以看出,随着密封闭合力的增加,密封端面温度呈上升趋势,且当闭合力较大时(高于1 815 N),温度超过100 ℃,过高的端面温升使得水介质汽化,气液混合状态出现在密封端面,由于被密封流体的可压缩性、黏度等属性的变化,会产生两相流的状态,出现温度振荡的现象。

从图16可以看出,随着闭合力的增加,端面摩擦力出现较大的变化;当闭合力较小时,摩擦力较小,可预测此时端面处在良好的液体润滑下,摩擦力随着闭合力的增加而有所增加;但当闭合力为1 815 N(电流2 A),端面摩擦力低于无电流时,其原因在于在非接触状态下,高闭合力引起的较高密封端面温升将对流体属性会产生影响,可能导致了端面间隙增加,进而使得端面摩擦力降低。当闭合力高于2 461 N(电流大于3 A)后,端面摩擦力显著增加,在于闭合力使得密封间隙变小,较差的润滑性能下可能存在部分的微凸体的接触。同时大的摩擦力作用下,端面温升变化较大,会使得端面间隙流体汽化,形成两相流状态,气体具有高的可压缩性和较差的润滑能力,因此在试验中表现出一定温度和摩擦力的振荡现象,这种现象也可以归结是密封受相变影响的一种自激振动。

图13 电流随时间变化曲线Fig.13 Variation curves of current with time

图14 不同闭合力下的端面温度T1Fig.14 Face temperature T1under different closing forces

图15 不同闭合力下的端面温度T2Fig.15 Face temperature T2under different closing forces

从图17可以看出,随着闭合力的增加,密封的泄漏量总体呈下将趋势,但绝对泄漏量变化不大,基本维持在0.97~0.98 kg/s之间。泄漏量随着闭合力的下降在于较大的密封闭合力使得密封间隙变小,通过间隙内的流体必然下降,同时可能存在两相流的状态,也能使得密封的泄漏量下降。

图16 不同闭合力下的端面摩擦力Fig.16 Face friction under different closing forces

图17 不同闭合力下的泄漏量Fig.17 Leakage under different closing forces

3 结 论

1) 4次升速过程的试验结果表明,正常的升速过程会出现温度振荡,其频率在0.5~2 Hz,是一种低频振荡特征,或许与两相流介质的属性的变化存在较大的关系。当转速大于13 500 r/min后,端面温升显著下降,表明密封处在非接触状态,具有良好的润滑性能。

2) 一组理论计算结果和试验结果的对比表明,其误差超过了50%,现有的理论分析模型并不适用于分析处在两相流下的密封性能。

3) 高速稳定阶段的密封运行试验表明在非接触端面密封下,高转速会引起更高的端面温升,特别是低黏度介质下温升更为显著;同时随着高速增加泄漏量降低,可能在于水润滑介质汽化的结果。

4) 随着密封闭合力的增加,密封端面温度呈上升趋势,且当闭合力较大时(高于1 815 N),温度超过100 ℃,过高的端面温升使得水介质汽化,气体具有高的可压缩性和较差的润滑能力,因此在试验中表现出一定温度和摩擦力的振荡现象,这种现象也可以归结为密封受相变影响的一种自激振动。