SBR工艺中pH及DO变化规律对工艺反应时间控制的影响

2019-03-28晓欣

, ,晓欣,,

(哈尔滨商业大学食品工程学院,哈尔滨 150076)

0 引 言

SBR工艺,即序批式活性污泥法,指在同一反应池内,按照时间顺序依次进行进水、曝气、沉淀、排水及待机的工序的活性污泥处理污水的方法。SBR工艺的运行效果稳定,需要时间短,效率高,出水水质好,若适当控制运行方式,会有良好的脱氮除磷效果[1]。

污泥微膨胀SBR工艺[2]就是通过适当控制曝气时间,使进水处于低溶解氧状态下,污泥发生微膨胀,然而不影响活性污泥污染物的去除效果,达到降低能耗,节约成本及同步去除碳、氮和磷的目的。

为了进一步对低溶解氧污泥微膨胀SBR工艺实现节能控制,缩短反应时间,这个实验对运行过程进行了pH及DO值的监测,寻找这两者随时间变化的关键特征点,以达到优化曝气时间的目的。

1 实验材料与方法

1.1 实验流程

实验向蒸馏水中添加适量化学试剂配制原水水样以模拟生活污水,再通过适当缩减曝气时间使装置在污泥微膨胀SBR工艺下运行,与此同时,将pH电极与溶解氧电极伸入水面以下用以检测pH与DO随时间的变化规律。在装置进行过程中,分别于0.5,1.5,2.5 h以及3.5 h取水样进行检测水中碳、氮及磷的去除程度。

1.2 实验水质

实验向蒸馏水中分别加入适量乙酸钠,氯化铵以及磷酸二氢钾以模拟生活污水作为实验原水,使原水中氨氮含量、COD及正磷酸盐含量维持于表1所示范围以内。

表1实验用水水质范围

1.3 实验装置

实验采用两个2 L烧杯同时进行两组平行实验,烧杯内放置螺旋搅拌桨以及用于监测的pH电极与溶解氧电极,同时配备充气泵以进行曝气作用。烧杯中所用污泥均由哈尔滨市内文昌污水处理厂提供,使MLSS维持在2 000~3 000 mg/L以内。实验主要所用仪器见表2。

表2主要实验设备

1.4 实验方法

通过添加适量化学试剂配置原水;保持30%~40%的换水率将新配制的原水倒入烧杯中;启动螺旋搅拌桨,使搅拌桨以0.10 m/s的速度进行搅拌0.5 h;连接电源,启动充气泵,开始曝气3 h。在运行SBR工艺同时,将已进行极化的pH电极与溶解氧电极伸入水面以下,每隔10 min进行一次人工读数。与此同时,每隔1 h取30 ml水样进行检测其中碳、氮及磷的去除程度。本实验进行测定的设备及方法见表3。

表3分析项目及方法

2 实验结果与分析

2.1 pH变化规律

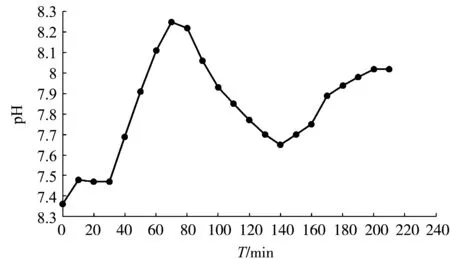

实验过程中每隔十分钟pH值的变化情况如图1所示。

图1 控制过程中pH值的变化情况

由图1可知,在前30分钟未进行曝气的阶段pH值维持在7.47左右;在曝气阶段,从开始曝气至曝气40 min左右时,可见pH值是不断上升的,升至8.25左右后,可见pH值开始下降,持续下降至7.65左右,此时已曝气110 min,紧接着pH值开始回升,此回升过程持续至曝气结束,pH值回升至8.00左右。

实验中COD的去除程度如图2所示。

图2 污泥微膨胀SBR工艺COD的去除效果

在未进行曝气的前30 min内,pH值维持不变,由图2看出此时大部分可降解有机物有机物已被降解;开始曝气后,pH值有明显上升,这是因为异养微生物降解有机物时会产生大量的二氧化碳,又由于曝气使得二氧化碳不断地被吹脱,从而使pH值持续上升,由图2可看出此时有机物含量仍有小幅度下降;pH值升至峰值后,便不断下降,其原因为当大部分可降解有机物被异养微生物降解完成后,硝化反应成为主要反应过程,硝化反应会产生大量H+,致使pH值下降,当pH值低至最低时,意味着硝化反应的结束;紧接着pH值发生回升,这是因为反硝化反应过程中不断产生碱度,同时由于曝气使得二氧化碳不断被吹脱[3-4]。

2.2 DO变化规律

实验过程中溶解氧值变化情况如图3所示。

图3 控制过程中DO值的变化情况

由上图可见,在前30 min未进行曝气的阶段,溶解氧水平并没有发生较大变化,始终维持在较低水平;开始曝气后,溶解氧水平亦始终保持在较低水平,并没有较大跃升,然而,在曝气时间60 min时,始终低于0.1 mg/L的DO值突然跃升至0.3 mg/L左右,这一现象并不持续,仅在此点产生突跃,随后DO值便再次降至0.1 mg/L左右,直至曝气进行至140 min时,可见DO值再次发生跃升,此时跃升至0.6 mg/L左右,随后可见DO值再次下降。

在装置运行至90 min时,DO点发生第一次突跃,这一点与pH变化规律图进行对照可发现,此点可反映大部分有机物已被降解完全以及硝化反应的开始,这是因为异养菌不再耗氧,致使耗氧速率低于供氧速率,DO值发生突跃;在装置运行至170 min时,DO发生第二次突跃,对照图1可见反硝化反应已进行30 min,此点可表示反硝化反应的结束,这是因为当反硝化中自养菌的耗氧速率已远远低于供氧速率[5-6],故DO值出现第二次跃升。

3 结束语

通过对pH变化规律以及DO变化规律的分析,可取DO第二次突跃点作为此装置结束运行的时间点,此时反硝化反应已经完成,且通过图2可见,此时大部分有机物已被降解完成,故可将工艺运行时间缩短至170min,以达到缩短反应时间,实现节能控制的目的。