化工企业空分装置液氮气化技术改造及应用

2019-03-28何艳,梁栋

何 艳, 梁 栋

(阳煤集团寿阳化工有限责任公司,山西 寿阳 045400)

1 概述

阳煤集团寿阳化工有限责任公司40万t/a(一期20万t/a)乙二醇项目,主要由水处理装置、锅炉装置、空分装置、煤浆制和气化装置、粗煤气变换、煤气净化装置以及乙二醇合成、精馏等装置组成。其中,空分装置为项目提供所需要的氧气和氮气;氮气分为4个等级,低压氮气为冷箱直接外送,3个等级的高压氮气为液氮经过水浴式汽化器气化后送至各装置,液氮气化所需热源来自锅炉装置产生的蒸汽。

2 存在问题

空分装置外送的氮气主要用于机组密封气、原煤筒仓、产品储罐、反应器内催化剂等的保护氮气,以及系统管道吹扫、置换等。且原煤筒仓、产品储罐等的保护气需要连续供应。原设计水浴式汽化器气化氮气的流程可以满足系统正常运行时的需求,但是,在锅炉装置停车检修的情况下,蒸汽停止供应,液氮无法液化,导致保护氮气无法外送,会出现筒仓温度升高、原料/产品储罐无保安氮气,存在安全隐患等情况。且管道置换、保压也需要用到氮气。所以,原流程和设备无法满足系统停车期间的蒸汽需求。如果使用外购氮气瓶来满足氮气需求,投资太大,且外购氮气的品质也无法保证。

3 改造方案

经过对原设计流程及设备的可改造性研究后,决定对原来的流程进行改造。改造方案主要为:在原有水浴式汽化器的流程中增加电加热器,与水浴式气化器形成互为备用,当蒸汽供应不足时切换为电加热器对液氮进行加热气化,当蒸汽满足需求时,切换为原流程。该方案需增加一台电加热器、一台循环水泵及电控、仪表设施,利用电加热器对脱盐水进行加热,脱盐水经循环泵送至电加热器加热后循环进入水浴式汽化器气化液氮。此外,若停车后液氮储槽液位低,亦可外购液氮进行补充,满足锅炉停车或者全系统大修期间的氮气供应。

原设计流程如第130页图1,改造后流程如第130页图2。

4 设备选型

该项目停车期间氮气保证需求量为500 m3/h,经过计算,核实需要功率为450 kW的电加热器一台,根据脱盐水热量载荷核算,需要增加一台流量为60 t/h的脱盐水循环泵,并配置低压电源柜和一台电气控制柜进行控制,低压电源柜采用智能控制器实现双电源自动切换。电气控制柜盘面带有电压/电流指示、温度显示及电源指示、运行指示和故障指示等,并设置有短路保护、过载保护和超温保护等,确保设备的安全、正常运行。

电加热器采用本地温控表、远程DCS自动控制,设备正常运行时,操作人员只需在开机时在温控表上设置好温度参数,即可实现自动温控,既可以保护设备,又可以保证系统的正常运行。

图1 原设计液氮气化流程

图2 改造后液氮气化流程

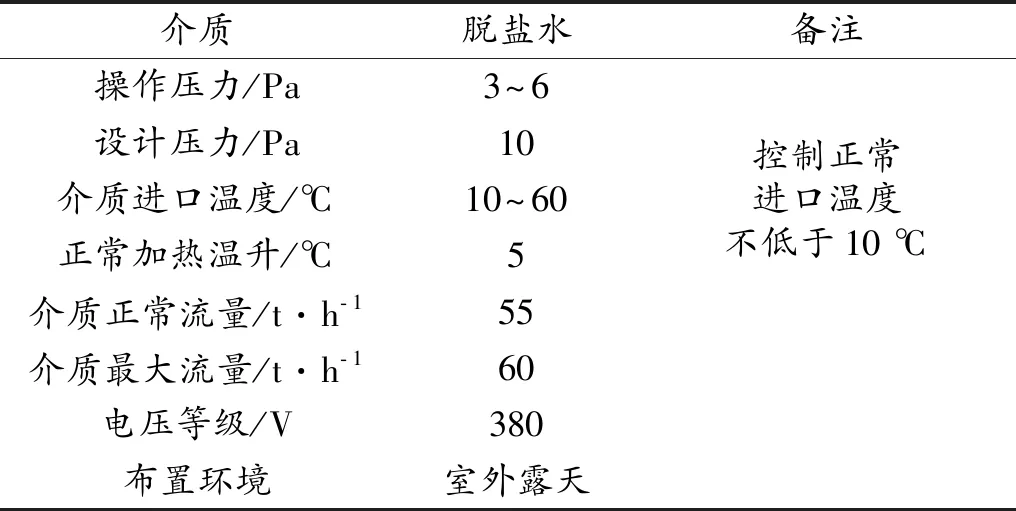

新增电加热器和循环水泵参数见第131页表1、表2。

5 操作要点

1) 该改造方案主要在系统0.5 MPa蒸汽停运或者系统检修时投入使用。

2) 当系统0.5 MPa蒸汽无法满足水浴式汽化器正常运行时,关闭原蒸汽主管阀门,降低液氮汽化量,准备切换至电加热器加热系统。打开新配管路上的阀门,启动新增水泵并建立起水循环后,打开电加热器。将电加热器进口温度控制在10 ℃以上,进出口温差控制在5 ℃,保证电加热器的正常运行。当电加热器进口温度低于10 ℃时,需要降低液氮流量,减少冷量。

6 方案投资

该改造方案一次性共计投资约60万元,包括电加热器和循环水泵撬装设备、配管材料、电气/仪表材料以及施工等全部费用。

表1 电加热器详细参数

表2 新加水泵详细参数

7 注意事项

该改造方案在实施的过程中以及运行过程中需要注意以下几点。

1) 水浴式汽化器本体开口位置的选择:由于水浴式汽化器内部的液氮盘管绕内部盘旋布置,所以在选择开口位置的时候一定要避开盘管位置,否则可能造成盘管损坏,脱盐水、蒸汽等进入液氮管,造成氮气污染或带水,破坏后工序催化剂,并造成设备损坏或报废。

2) 施工过程中新加管道的内伸长度:由于液氮盘管是贴着储罐壁附近盘旋,所以新加管道的内伸长度一定要短,如果太长在施工的过程中也可能造成对内部盘管的损坏,同样会污染外送氮气。

3) 新加电加热器功率的选择:新加电加热的功率需要满足液氮气化所需热量,所以需要根据停车期间保安氮气用量来选择电加热功率和循环脱盐水的流量。

4) 严格控制液氮流量,在电加热器功率选定后,需要按照设计功率液化液氮,如果流量太大,可能造成水浴式汽化器内温度太低,脱盐水结冰;所以,在正常操作时需关注水浴式汽化器进口温度,严格控制正常进口温度在10 ℃以上,并根据电加热器进出口温差监督电加热器运行状况,防止损坏设备。

8 改造后效果

经过对水浴式汽化器进行改造,阳煤集团寿阳化工有限责任公司2018年大修期间,全程供应保护氮气,筒仓温度没有出现升高,储罐氮气供应及时,催化剂保护氮气满足要求。

效益分析:2018年大修期间,该装置共运行400 h,保证了筒仓、产品储罐保安氮气的连续供应,并在反应器更换催化剂期间,及时提供置换、保护氮气,同时满足其他工艺管道的吹扫和置换。该装置的运行成本约190元/h,大修期间外供氮气479 067 m3,此部分气化的氮气如果使用瓶装氮气,需消耗约106 459瓶(每瓶按40 L计算),且瓶装氮气价格昂贵,氮气质量也无法保证。去掉项目实施成本和运行成本,只大修期间相对于为改造前可节约成本1 519.674万元。

9 结语

经过对液氮气化装置进行改造,可以满足项目任何情况下的氮气需求,保证大修期间全厂检修工作顺利进行,筒仓、储罐等的安全得到保障,改造方案整体达到了安全环保、节约成本的目的。