湿氯气和湿氢气的综合利用

2019-03-28贺鹏飞梁寅祥聂方超

贺鹏飞, 梁寅祥, 聂方超, 刘 伟

(陕西金泰氯碱化工有限公司,陕西 米脂 718100)

引 言

随着能源日渐紧缺和精细化对成本的降低需求,因此利用时湿氯气和湿氢气所携带的热量能为公司节约大量的热能,经济效益可观,同时降低了氯气和氢气的温度,节约了纯水和循环水的用量,减轻了水系统“零排放”污水处理的负荷。收集了湿氢气中夹带的碱雾,来达到降本增效的目的。

1 工艺相关介绍

1.1 现相关工艺流程简述

电解过程中每生产1 t氢氧化钠的同时氢气带出的热量有29万kJ左右的热量,从理论上讲由于电解槽出来的湿氯气和湿氢气都被水蒸气所饱和,主要成分是水蒸气,所以湿氢气和湿氯气的热焓值没有太多的差异,经计算湿氯气的焓值略大于湿氢气的焓值。可以认为湿氯气和湿氢气的换热是相当的。

约48 ℃的一次盐水送往电解工序的二次盐水精制系统,用低压蒸汽通过列管式换热器加热到60 ℃±5 ℃。由于螯合树脂的特性在该温度下的树脂交换能力和使用寿命最理想。满负荷生产的时候一次盐水的流量140 m3/h,随后进入电解槽进行电解反应,电解出来的湿氯气和湿氢气温度大约是85 ℃,产生出来的湿氯气和湿氢气直接去下一个工序,经过洗涤和冷却后干燥,然后通过压缩机进行压缩至一定的压力,满足后系统的使用。湿氢气直接用循环水冷却和洗涤至45 ℃以下,氯气再用冷冻水冷却至12 ℃~15 ℃,氢气用冷冻水冷却至小于20 ℃以下。

该工艺未将氯气和氢气的余热利用,同时加大了氯气和氢气后续系统的负荷,特别是在夏季浪费了冷冻水和循环水,尤其是冬季一次盐水的加热浪费了低压蒸汽,增加了生产的成本。

1.2 改进后的相关工艺

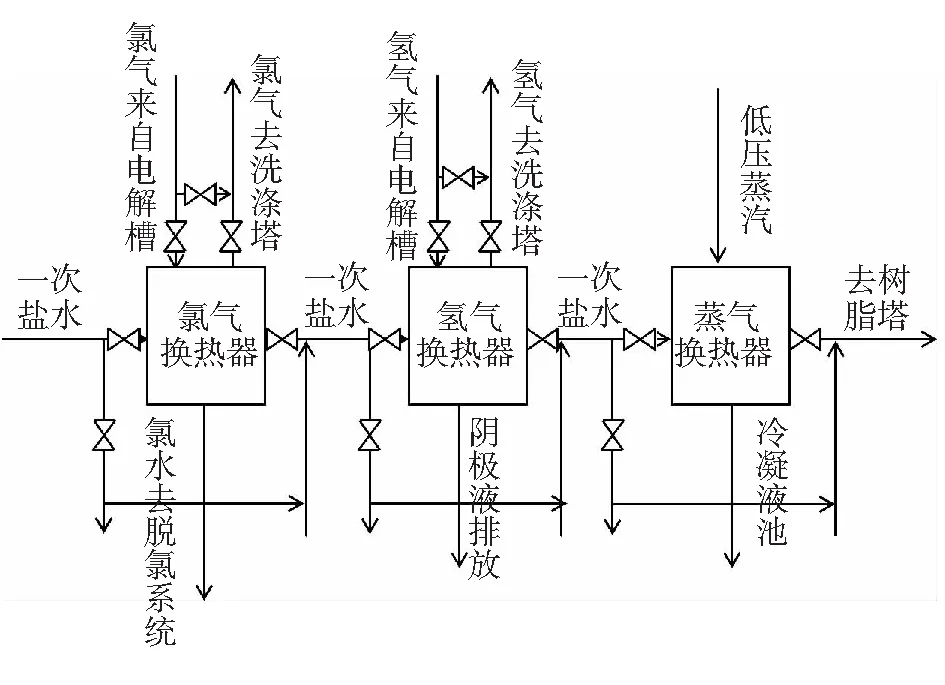

电解生产出来的湿氯气和湿氢气温度大约是85 ℃,先用湿氯气通过钛材列管式换热器对约48 ℃的一次盐水进行换热,冷凝下来的氯水回到淡盐水脱氯系统,然后再用湿氢气通过镍材列管式换热器对一次盐水加热,冷凝下来的碱回到阴极液排放槽,达到收集回收的目的,最后用蒸汽换热器对其加热来保证开车时候的一次盐水温度,三个换热器采用串联的方式连接,每一个换热器都设计旁路,可以在正常生产的时候能单独隔离检修,使得一次盐水的温度达到60 ℃±5 ℃。由于螯合树脂的特性在该温度下的树脂交换能力和使用寿命最理想。该工艺利用了氯气和氢气的余热,同时降低了氯气和氢气后续系统的负荷,节约了循环水和冷冻水的用量,节降低了生产的成本[1-2],如图1所示。

图1 工艺技术改造后的流程解图

2 一次盐水上升的温度和换热器面积的计算

2.1 生产规模介绍

设计产能:10万t折百碱;生产时间:8 000 h/a;按照电解物料平衡得出换热器的成分为(产1吨折百碱);氯气:885 kg,水蒸气287 kg;氢气:25 kg,水蒸气287 kg;氯气温度变化:80 ℃→60 ℃;一次盐水温度:48 ℃;每生产1 t折百碱需要一次盐水11 m3;盐水的密度为1 100 kg/m3。

2.2 物料情况

进换热器前:一次盐水—湿氯气—水蒸汽;

出换热器后:一次盐水—湿氯气—水蒸气—氯水;

进换热器前:一次盐水—湿氢气—水蒸汽;

出换热器后:一次盐水—湿氢气—水蒸气—碱液;

进换热器前:一次盐水—水蒸汽;

出换热器后:一次盐水—冷凝液;

2.3 根据热平衡,查相关物料比热焓值可计算换热后的一次盐水温度

即:氯气Q1+水蒸汽Q2=Q进

氯气Q1+水蒸汽Q2+氯水Q3=Q出

按照10%的换热损失计算Q出-Q进=10%(Q进-Q出)

得出一次盐水温度通过氯气换热以后可以加热到56 ℃。

同样的公式得出一盐水温度通过氢气换热以后可以加热到62 ℃。

2.4换热面积确定

根据对数平均温差计算公式和查(理化常数手册)得出:

F=Q放/(KΔtm)

3 实际生产中需要增加的附属设备和注意事项

在实际的生产和安装过程中一次盐水和换热器之间增加膨胀节,为了补偿因温度差与机械振动引起的附加应力,而设置在换热器和管道上的一种挠性结构。利用其工作主体波纹管的有效伸缩变形,以吸收管线、导管、容器等由热胀冷缩等原因而产生的尺寸变化。也可用于降噪减振、供热上,为了防止供热管道升温时,由于热伸长或温度应力而引起管道变形或破坏,需要在管道上设置补偿器,以补偿管道的热伸长,从而减小管壁的应力和作用在阀件或支架结构上的作用力。为了保证安全,在氢气换热器疏水管道上安装鹅卵石式阻火器。便于及时移走氯水和回收碱液,换热器安装要高于现有氯水储槽和阴极液储槽。由于湿氯气腐蚀性强,因此换热器材质选用耐湿氯气的钛材,由于湿氢气呈碱性,因此换热器材质选用耐碱性的镍材。

4 经济效益的计算

改造以后,电解每生产1 t碱的同时能加热一次盐水从48 ℃~60 ℃,可以节约165 kg蒸汽,按照蒸汽的价格每吨65元,年产10万吨烧碱装置来计算,全年可以节约104万元。同降低了循环水和冷冻水的用量,减轻了氯气和氢气的洗涤塔的负荷,延长了洗涤塔的使用年限。回收了湿氢气中夹带的碱液。