麟源煤业干熄焦焦炭烧损率控制

2019-03-28史楠

史 楠

(长治市麟源煤业有限责任公司,山西 长治 046100)

引 言

长治市麟源煤业焦化有限公司(以下简称“公司”)于2008年建成投产,年生产一级冶金焦150万t,配套190 t/h干熄焦装置。而实际生产中焦炭烧损率达到了5.54 %,年焦炭烧损量约两万t。本文探讨了造成干熄焦焦炭的烧损率的主要因素,并且结合工作中的实际生产情况,通过对设备维护、加强生产管理、优化工艺过程,干熄焦的焦炭烧损率得到了有效的降低。

1 干熄焦焦炭烧损率的原因分析

1.1 循环气体中的可燃性成分控制

不论从安全角度考虑,还是从降低烧损率的角度来看。对干熄焦的循环气体中的可燃性成分浓度来进行有效控制都是必要的[1]。公司的干熄焦工艺中启用了空气导入阀,通过空气导入量降低可燃气体成分含量,并且可以在线测量循环气体中CO、H2的浓度,根据这些参数来反馈调节。O2的理想浓度为0,但是实际情况中,φ(O2)一般控制在1%以下,φ(H2)<2.5%,φ(CO)在2%~4.5%之间。虽然在一定程度上保证了干熄炉的运行安全,但是对干熄焦焦炭烧损率的下降并没有一个明显的效果。

1.2 循环系统的气密性

气体的循环系统可以分为两段:正压段和负压段。正压段指的是干熄焦的循环风机出口到干熄炉入口。正压段如果密闭性能不良,会造成预存段的压力值较低, 由于压差N2会扩散在空气中,导致资源的损失。负压段指的是干熄炉出口至循环风机入口,该段气密性若不好, 造成预存段压力较正常值高, 由于压差,空气会进入循环系统中,这样O2含量的上升造成焦炭烧损[2]。公司自2014年干熄炉投产以来,虽然在2016年7月进行过一次大的年修,但还存在一些细小问题未及时更新处理,偶尔存在循环气体波动情况,会造成焦炭不必要的烧损[1]。

1.3 预存段压力的控制

干熄焦焦炉的预存段的压力控制,在降低烧损的过程中也是个重要的因素,防止在装焦过程中,外界空气进入干熄炉或者是气体冒出外界导致干熄炉内焦炭受损。预存段的压力理想值为0 Pa, 但我们在实际的生产中,一般达不到理想的状态。

1.4 风料比的影响以及干熄炉料位的控制

风料比是指循环风量与排焦量的比值,该值是锅炉入口温度的重要指标。当风料比的值大时,锅炉入口温度低,影响蒸汽产量。反之,风料比低,锅炉入口温度高,当温度高于960 ℃时,输灰能力严重不足。另外,若是干熄炉的料位较低,焦炭在干熄炉内的停滞时间就会减短,焦炭的烧损就会相对的减少。但是同样会存在装焦时焦炭落差大,容易杂碎,焦粉产量变高冶金焦产量变低的问题。

1.5 干熄时间和焦罐停滞时间的影响

若干熄炉长时间不排焦,焦炭在干熄炉内滞留时间过长,使焦炭烧损严重。

2 改进措施

2.1 减少空气导入量

通过在现场多次考察研究、实际操作,在保证锅炉蒸汽产量的情况下,由原来开启空气导入阀,增加循环风量,加快熄焦速度,变为微开启循环风机前N2导入阀,降低了循环风机的流速,达到降低空气导入量,减少空气与焦炭的燃烧的目的。现在循环气体组分一般控制在φ(O2)<0.8%,φ(H2)<3%,φ(CO)在4%~6%之间,不仅在一定程度上保证了干熄炉的运行安全,而且对干熄焦焦炭烧损率的下降有一定效果。

2.2 检漏

通过气体检测仪对每个容易泄露点进行挨个检测,一经发现泄露部位及时密封。例如:通过观察发现旋转密封阀与振动给料器的软联在长时间运行中存在严重的腐蚀现象,致使空气进入干熄炉内导致焦炭的烧损率升高。我们经过仔细讨论,设计出合理的更换方案,利用不排焦的时间差,对其进行更换,保证了干熄炉内的气密性[2]。

2.3 优化操作

通过合理调配,积极制定配合方案,优化锅炉与干熄炉的合理操作,通过白天合理的降低汽轮机的负荷(由8 000 Hz下降到4 500 Hz),并及时与调度部门沟通,减少外送蒸汽量,调整锅炉排污时间(由原来的不定时变为一天2次),减少排焦量与循环风机风量,使干熄炉内可燃气体降低。

2.4 降低滞留时间

在现有环保形势下,为减少焦炭粉尘外溢,在排焦皮带上增加4处喷洒装置,提高除尘风机频率(35 Hz~40 Hz),合理调整预存室压力(±100 Pa~±50 Pa)。对挡尘板进行校正、加固,更换装焦料斗衬板、底座。大大降低了在装焦过程中产生的粉尘量,保证了在环保达标的情况下,降低焦炭在干熄炉内和焦罐车上的滞留时间。同时,我们将干熄炉料位控制在5 m~7 m(最高8 m),既能保证生产稳定运行,也能控制一定的烧损率。

3 烧损率与蒸发量的经济计算

焦炭的燃烧热为3.0×104kJ/kg,干熄焦装置的处理量为190 t/h,干熄炉系统传热效率为定值80%。当烧损率每增加0.1%时,每吨焦炭按2 000元经济损失为:

烧损率每增加0.1 %,烧损焦炭损失190×24×0.1%×2 000=9 120元。

锅炉可获得热量锅炉蒸发量在95 t/h时,可发电25 000 kwh。按发电效益计算:

1.2×24×(25 000/95)×0.35=2 653元。

即烧损率每增加0.1 %,每天经济损失6 840-2 653=6 467元。

经过上述一系列措施之后,如表1所示,本公司统计了2018年的每个月的烧损率,经分析,烧损率得到了有效降低,并如图1所示,有了明显的对比。

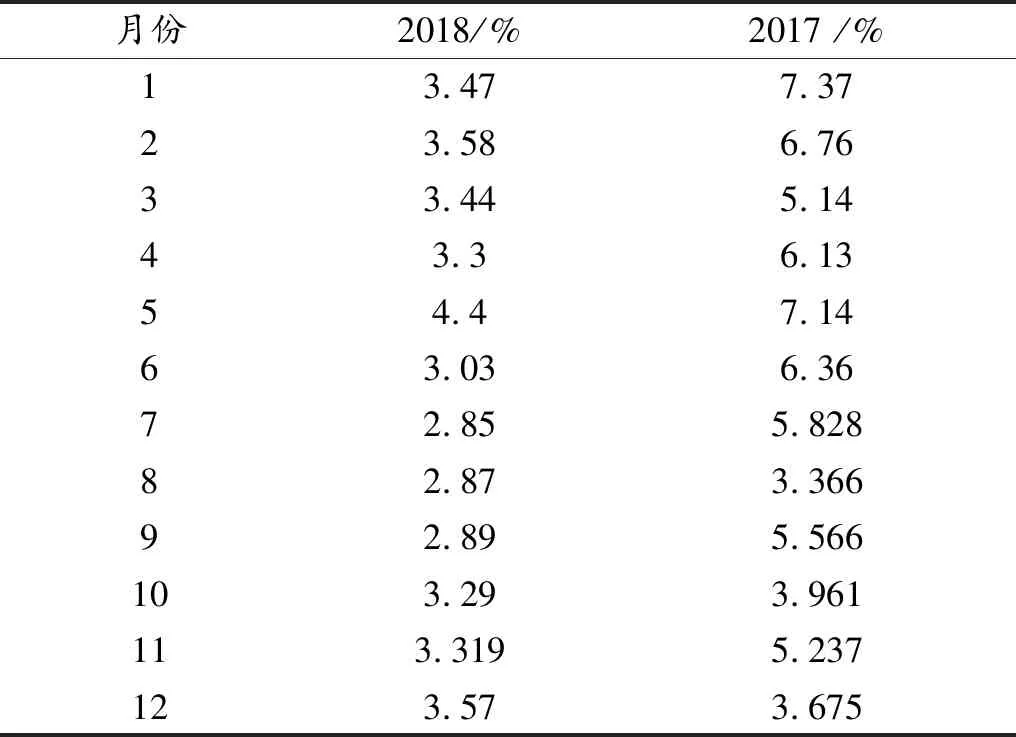

表1 干熄焦烧损率2018年与2017年按月分解如下

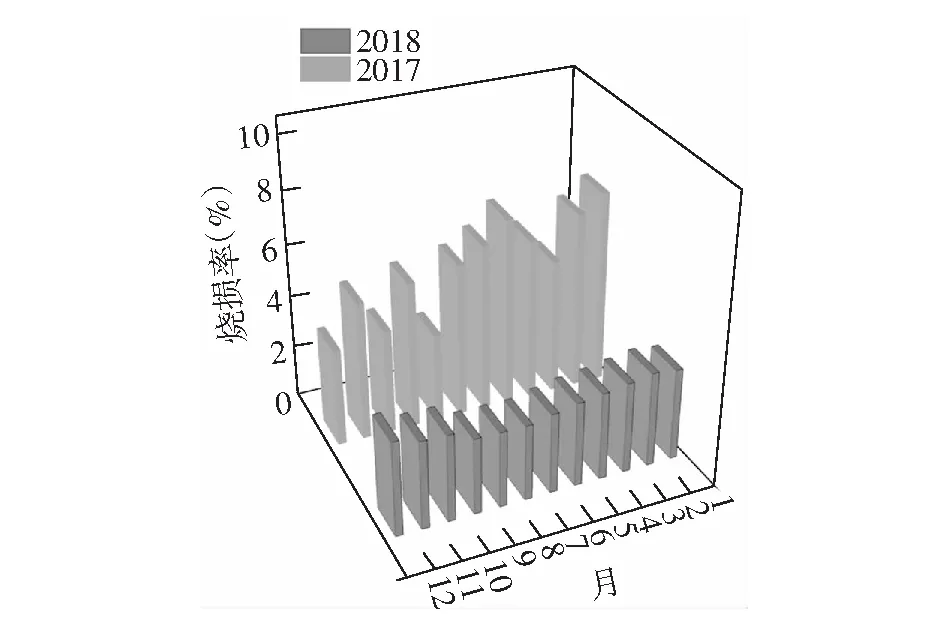

图1 通过一系列的改进后,我公司2018年与2017年焦炭烧损率的对比图

4 结语

公司在保证设备和工艺的良好运行下,通过减少空气导入量,及时捡漏以及其他的一些措施改进,干熄焦的烧损率由2017年的5.54%降到2018年的3.23%。说明公司采取的一系列措施对干熄焦的烧损率降低有好的效果,随之减少了一些不必要的经济损失。