煤制甲醇生产工艺优化与节能减排策略

2019-03-28冯璐

冯 璐

(同煤广发化学工业有限公司,山西 大同 037000)

1 工艺流程

CH3OH是常用化工原料,可制备HCHO、CH3COOH、CH3NH2、CH3Cl、合成橡胶等各类下游产品。而且,CH3OH的燃烧性质和汽油相近,能同汽油任意混溶,是新兴的汽车替代燃料,特别是CH3OH不含硫,环保性大大高于传统汽油,能更好地替代汽油。CH3OH在化工原料市场和新型燃料市场,均有广阔前景。

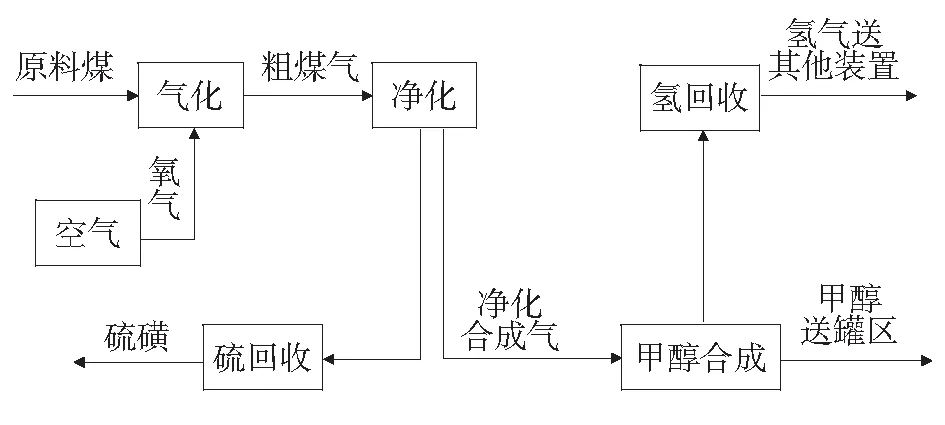

同煤广发化学工业有限公司年产120万t甲醇项目(一期60万t/a)是同煤集团优化产业结构、实现煤炭可持续利用的重大项目。该制备系统包含空分、气化、净化、硫回收、甲醇合成4部分。具体的工艺结构详见图1。

图1 煤制CH3OH工艺结构

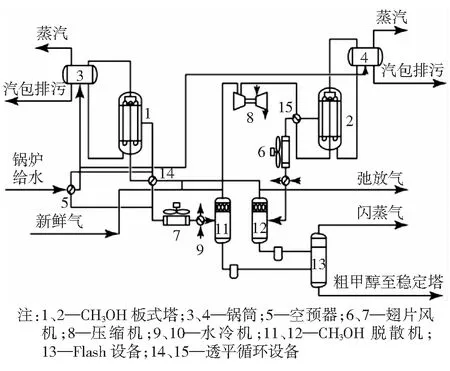

甲醇合成引进了丹麦托普索合成工艺,该工艺使用2个合成器,节约原料、能耗小、操作方便,且合成率高。合成工艺详见图2。

2 技术特点

煤制甲醇法一个明显的特点是多碳少氢,对H2O的消耗量巨大,且制备过程中“三废”排放较多,其中,包括固废,N2、H2S、CO有害气体,及含Ar、P的废液,对环境十分不利。针对以上不足,同煤广发化学工业有限公司所用的丹麦托普索合成工艺具备以下特点:1) 合成1.9 MPa蒸汽,更节能;2) 能循环渗透气,且分别通过膜分离、PSA从弛放气、非渗透气中回收H,增加了H的循环利用,节约了原料,降低了CO2排放;3) 工艺流程中优先使用空冷换热来节约水冷用量,如,循环汽压缩机冷器、CH3OH冷器、稳定塔回流预冷;4) 副产的闪蒸蒸汽、未凝汽、PSA废气返回蒸汽加热炉,重新作为燃料,节约原料气;5) 循环使用蒸气冷凝水、透平冷凝水,节约脱盐水;6) 通过火炬设备治理排除的意外气体,防止废气排放[1-2]。

图2 CH3OH合成工艺

3 参数分析

第99页表1、表2分别列出了每吨CH3OH的能耗数据及不同技术手段下甲醇合成的能耗比较。

表1 每吨CH3OH能耗

表2 多种CH3OH合成技术的比较

由表2知,本项目合成1 t CH3OH总能耗38.501 GJ,折1.126 4 t标煤,是Natural gas法、联合法技术中最大的。因为本项目合成MTO CH3OH,不需精馏,未包括精馏环节的各项能耗,因此所得数据明显少于精CH3OH系统,但即使加入了精馏部分,本项目的能耗水平也是国内煤制甲醇的佼佼者。

由表1知,合成气耗能占比很大,因此优化措施要尽量减少合成气原料的使用;而且蒸汽占比也很大,因此对系统的能量回收循环、选择更好的压缩机也有一定效果。

4 优化措施

4.1 布局优化

系统的布局设计要以绿色节能为基础,合理规划,根据周边环境,制定合理的设计方案,才能提高土地利用率、节能降耗。系统的设计基于以下标准:1) 贯彻遵守消防、安监、环保相关法律法规的要求;2) 总体规划,使系统结构顺畅、合理,满足日常生产、仓储、物流的要求;3) 根据系统自身情况,将同类模块集中聚集,分区规划,方便管理;4) 结合公司长期规划目标,提前预留空间[3-4]。

4.2 节水优化

1) 为了节约水冷用量,工艺流程中优先使用空冷换热,如,循环汽压缩机冷器、CH3OH冷器、稳定塔回流预冷等;

2) 循环使用蒸汽冷凝水、透平冷凝水,通过节约脱盐水来减少水的注入;

3) 工艺中的相关仪器均选择节水的型号。

4.3 废气优化

CH3OH合成中产生的废气有N2、H2S、CO等,废气排放总量为22 730 m3/h,尤其开关系统及故障时会产生额外烟气,此时,可采用火炬系统将废气转化为无害气体。废气优化方式有:

1) 系统中出现的未凝气、闪蒸槽产生的闪蒸蒸汽,其中的氮气、氢气、甲烷、HCOOCH3、CH3OH,可以回收作系统燃料;

2) 高温炉用49 m烟囱排气;

3) H回收过程出现的气体,其中CO、氢气、甲烷、乙烷,循环作燃料气用;

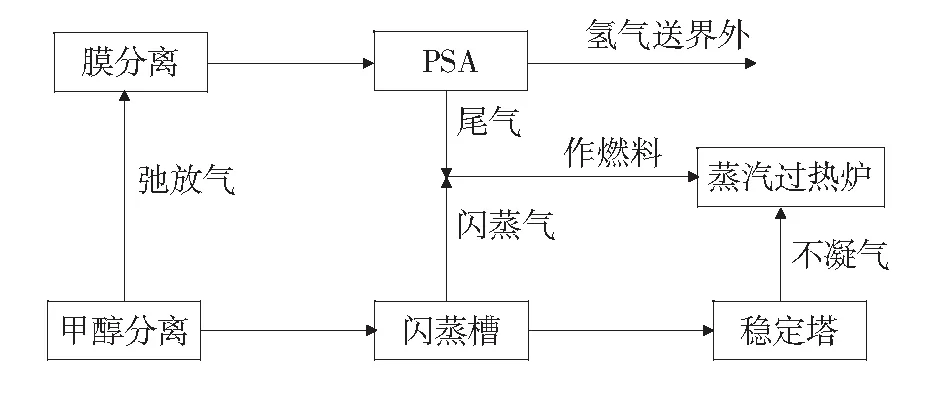

4) 系统的H循环模块可以通过膜捕集CH3OH合成中驰放气的H2,高纯部分循环回合成步骤。低纯部分通过吸附模块提纯,用于OCU、净化分离步骤。PSA、闪蒸汽及未凝气加压后回收作燃料气。合成驰放气循环利用流程如图3所示。

图3 合成驰放气回收处理流程

4.4 废液优化

1) 根据系统产生废液的特点,水处理模块分别有生活污水模块、生产废液初处理模块、废液深处理及故障应急模块等。

2) CH3OH合成系统废水(3.9 m3/h)包括生产废液、仪器场地洗涤水和少量生活污水。有害物质包括石油部分、N类、灰尘杂质等,导入污水处理厂清理。

3) 生产中出现的冷凝液(97 m3/h)回脱盐水站循环利用。

4.5 废渣优化

CH3OH合成系统废渣来源有:脱Cl过程中废弃的氧化铜催化剂、净化过程中废弃的氧化锌催化剂、CH3OH反应塔中废弃的的氧化铜催化剂、CH3OH裂解过程废弃的铝钠催化剂都可回收,吸附塔中废弃的吸附剂通过废料填埋处理。

4.6 噪音优化

系统中大多噪音都来自于各类压缩机,为了控制音量应兼顾机器型号、平面布局等条件。主要措施有:1) 采购机器时,优先购买音量控制到位的机型;2) 对空冷等噪音较大部件加装隔音设备,并对工人、车间采取隔离保护;3) 在平面布局设计中合理规划,充分利用系统本身设备及距离的作用来降噪。

4.7 防渗优化

1) 基于环保需要,对煤制甲醇系统区域的地面进行了硬化处理,提高了防渗能力;

2) 基于《石化防渗标准要求》,对系统中废液坑坑底、坑壁及废液排污管道进行了防渗加固改造;

3) 对生产区域排污管线的沟槽进行了防渗加固。

4.8 监测防治

1) 公司制定了全年排放限额:SO21 065 t、NOx1 466 t、COD 231 t、氨氮18 t以内,为此成立了专业监测中心并分配了6名专职人员,以自身监测站、实验室为基础,结合第三方公司,进行污染物的定期监测及不定期故障排查。

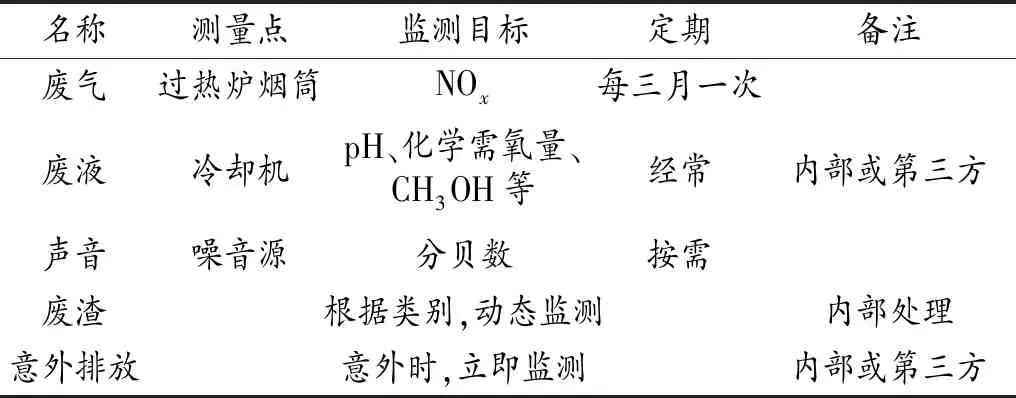

1) 对系统“三废”排放及周边环境的定期监测;2) 当系统工作不稳定及发生意外时,要立即汇报并采样检验,分析总结调查诱因和作用结果,并及时予以整改。具体的监测方案如表3所示。

表3 监测方案

2) 在系统经常出现高排放或可能出现故障的位置,依据监测点分组,每组之间设置隔离墙,并在组内单独建设排污设备。一旦出现消防危机,灭火废水会流入墙内的水槽,成为抵御污染的屏障。区域内建设的雨水储存坑,成为抵御污染的又一个屏障。如果雨水储存坑溢出,就会启动排水装置,此时我公司建设的三万立方防灾水池会成为最后一个屏障。一旦发生事故,废液处理中心的处理量会是巨大的,应尽量分批分流,降低处理中心的负荷[5]。

3) 系统中建设了68 m3的废液储存坑、260 m3的雨水储存坑,来储存、处理生产过程的废液及地面雨水;2个坑相邻,中间设有屏障。

4) 当必须关闭系统来维修时,精馏部分的机器和线路要排空,为了防止此时废弃CH3OH的污染,将其中机器和线路的排出点都设置在暗道中,经由暗道运回粗CH3OH储备库中。

5) 在系统关闭、停电及发生故障时,会释放很多可燃废气,将这部分有害废气导入火炬设备燃烧。有助于经济方便地处置故障,同时最大程度地降低对大气的污染。

5 耗资数据

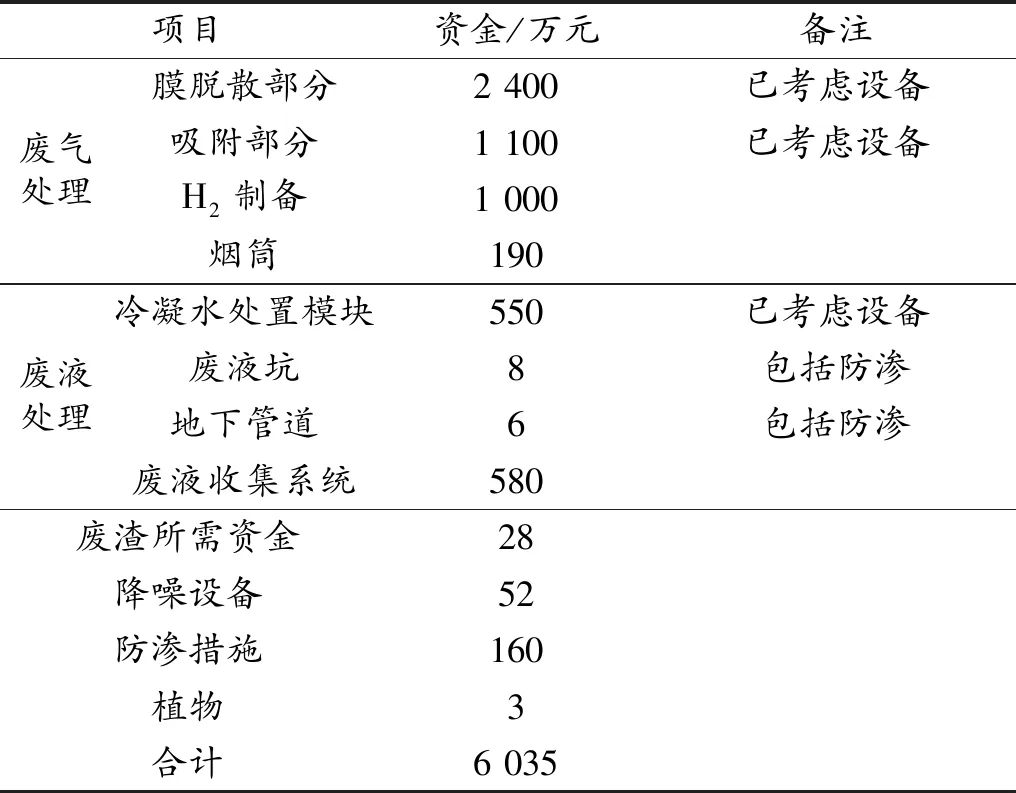

煤制甲醇系统绿色优化所需资金的预估如表4所示。

表4 煤制甲醇工艺绿色优化的资金预估

表4显示,对煤制甲醇工艺的绿色优化所需资金总共6 035万元,占系统总资金的16%,对煤制甲醇系统的稳定生产提供了保障,降低了故障的发生率,提高了该技术的环境友好性。

6 结语

煤制甲醇工艺复杂,其高耗高排放一直是公司的难题,通过对120万t/a甲醇项目(一期60万t/a)工艺的优化,有效弥补了煤制甲醇高耗水、高三废的缺点,为以后同类项目提供了良好的借鉴。节水和减排带来的不仅是环保效益;通过废物利用、节约原料,同样带给企业可见的经济效益;资源利用的优化,更是带来巨大的社会效益。做好生产技术的绿色优化是以后工业发展的趋势,更是公司能否做大做强的关键,绿色优化必须融入到公司的整体管理运营中,相信通过工艺改进、绿色优化,能实现化工制造的可持续发展。