化工分析与生产过程中的节能降耗

2019-03-28田秀

田 秀

(灵石县商务经信粮食综合行政执法队(灵石县节能监察大队),山西 灵石 031300)

引 言

随着经济水平的发展,各个行业的能源需求量也变得越来越大。尽管地球上存储的能源数量很多,但其现有的能源种类、数量都开始急剧减少,同时大量的能源消耗在很大程度上污染了自然环境,对人类生存与发展造成了威胁。随着全民环保意识的提高,社会各行业都开始提倡节能减耗。而对于能源消耗量非常大的化工行业来说,为了能顺应国际形势,响应国家号召,借助科学力量来实现化工生产节能的目的,具有重大的现实意义。

1 化工过程的节能原理及节能潜力分析

1.1 化工过程的节能原理

化工过程主要涉及的是热力学,其研究的是热现象中物质系统及其在状态发生变化时系统与外界相互作用(包括能量传递和转换)。因此,热力学的基本原理和定律为搞好节能提供了钥匙[1]。

热力学定律是描述物理学中热学规律的定律,当能量从一种形式转换为另一种形式时,遵循热力学第一和第二这两个基本定律。其中,热力学第一定律阐明了能量“量”的属性:能量是守恒的;热力学第二定律揭示了能量“质”的属性:能量的“质”要贬值。热力学第一和第二这两个基本定律表明,化工过程的节能原理和实质就是在满足能量转换与守恒定律的前提下,防止和减少能量贬值现象的发生。

1.2 化工业的节能潜力

据统计数据显示,我国化工企业供热系统的能源利用率约为32%,其中用热设备的平均热效率约为55%。如果采取节能措施,使用热设备的平均效率提高到60%,则每年化工企业可节能 370×104t标准煤[2]。因此,化工业必须要引入并全程贯彻节能减排理念。化工业所具有的节能潜能,如表1所示。

表1 化工业所具有的节能潜力分析

2 化工节能的基本观点与节能途径

2.1 化工节能的基本观点

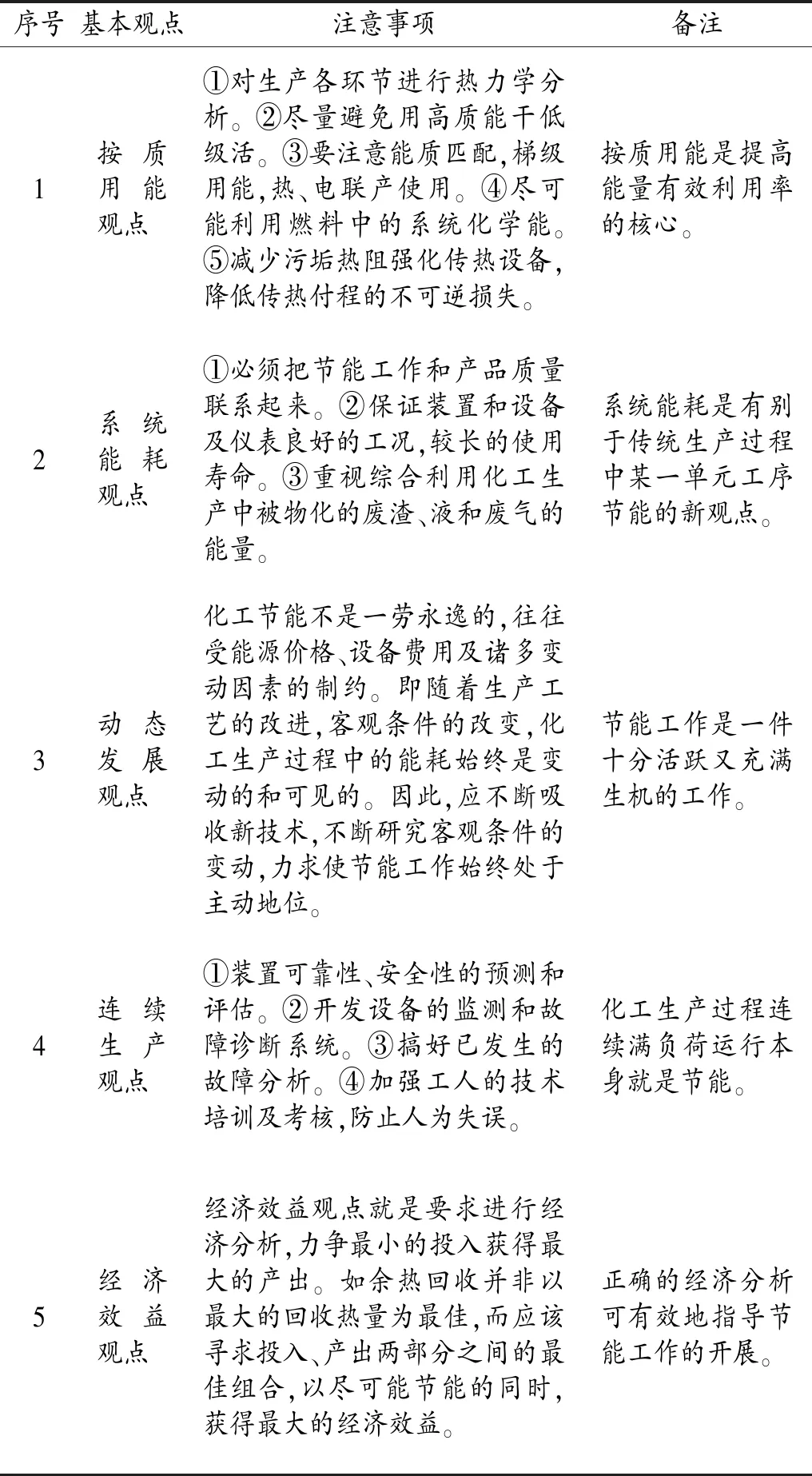

做好节能降耗工作既是实现新型化工生产的重要手段。具体而言,化工节能的基本观点,如第31页表2所示。

31页表2中的几点是相互紧密联系的,如按质用能是提高能量有效利用率的核心,正确的经济分析可有效地指导节能工作的开展。为了促进化工节能的科学性、规律性,就必须掌握基本观点并抓住要点。

表2 化工节能的基本观点

2.2 化工节能的几个途径

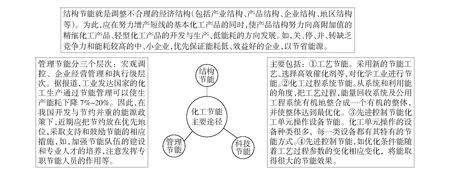

世界银行通过对发展中国家节能潜力进行分析后指出,对发展中国家而言,其能耗水平尤其是由自然、社会、技术、政策、经济水平等错综复杂的多重因素决定的,其中,技术因素占预测节能量的一半,而政治和经济的因素各占1/4。根据我国国情,具体到我国化工节能,可通过如图1所示途径实现。

3 化工生产常用节能技术

3.1 蒸汽节能技术

蒸汽节能技术可以从产汽与用汽系统节能两方面来介绍。

1) 产汽系统节能。①采用分层给煤装置。该装置具有结构精巧,操作简单、运行可靠、节能效果明显等优点。一般锅炉改造投资回收期不到一年,有明显的现实意义。值得注意的是,该装置适用于4 t/h~65 t/h正转链条锅炉。②采用锅炉微机控制系统。从负压、汽温、燃烧、汽压及气泡水位控制系统等进行自动控制,使燃烧达到最佳状态而实现节能。③采用H-Na离子交换系统。通过该系统可以进一步改善水质,降碱除盐,省去污水处理的工序,同时排污率也由15%降为5%,从而节约了大量热能。如,某厂使用H-Na离子交换系统后,年节煤达到5 400 t,经济效益十分可观。

2) 用汽系统节能。①提高蒸汽品位。蒸汽干湿度通常要求小于5%,否则导致导热率降低,并且易产生水击。而如果在管道、阀门中安装疏水器,如达到国际先进水平的自由半浮球式疏水器(杭州西湖阀门厂)等,便可以减少蒸汽在输送时能耗,提高蒸汽品位。②及时消除泄漏。据统计,一个3 mm小孔,在0.6 MPa蒸汽系统中,一年漏汽相当于标准煤60 t。因此在化工生产中,须做好泄漏点的消灭,以减少能源浪费。③回用凝结水。凝结水是清洁的软水,同时其中又含16%~30%的显热,因此回用冷凝水节能显得尤为有意义。如通过疏水器和合理的回收管道形成疏水器回收系统,无需动力、投资少,可100%杜绝跑、冒、滴、漏,不仅节约煤能源,还节约软水,是实实在在高效节能。④做好保温工作。研究数据显示,一段通0.6 MPa蒸汽的4 m长DN25管,一年不保温的热损失相当于1 t煤。故要通过综合考虑投资和运行费用,选择导热系数小、容质轻、坚固性好,耐温、耐湿的材料,作为保温材料。

图1 化工节能的几个途径

3.2 精馏过程节能技术

在工业生产中,石油化学工业的能耗所占比例最大,其中又以精馏的能耗居首位。在加入到精馏过程的能量中,绝大部分能量被冷却水或分离产品所带走,造成了极大的能量浪费,因此精馏过程节能潜力很大。

1) 优化工艺操作。就是使过程经常在最佳状态附近运行以减少不必要的能耗。①选择最优回流比,严格控制产品质量。对精馏过程来说,提高产品质量必须增大回流比,从而使能耗大幅度增加。故从合理用能的角度来看,要合理确定对产品质量的要求。②改进调节系统。可采用前馈调节系统,借助计算机控制系统,在外界干扰因素出现后做出快速灵敏的调节,以避免被控参数的改变,进而造成资源浪费。③选择适宜的进料热状态及操作压力。适宜的进料热状态及操作压力有助于化工生产顺利进行的同时,最大限度的节能降耗。

2) 改进传统工艺。①应用热泵技术。通过压缩机和膨胀阀的作用,将塔顶的低温位热送到塔底高温处利用。其比再沸器直接加热的耗能少得多,一般只相当于后者的20%~40%。②采用多效蒸馏流程。采用多效蒸馏可节能 30%~40%,且还可能达到既节能又跨越其恒沸点的双重效果。

3) 其他。①应用中间再沸器和中间冷凝器。主要利用温度差及相对廉价的冷剂及热剂,达到节能目的。②充分利用余热。热精馏过程的余热数量很大,可根据余热温位的高低合理利用。如,原料液预热,利用余热锅炉生产低压蒸汽等。③采用高效节能塔。如,在精馏时可以降低回流比,而达到节能的扫的;采用直立分壁式塔,可节能20%~45%等[3]。

3.3 热管技术节能技术

热管是利用密闭管内工质的蒸发和冷凝来进行传热,是一种新型高效传热元件,由密闭管壳、管芯及工质三个基本部分组成。热管具有传热性能好,适用温度范围广,结构简单,热流密度可调等优点,目前在化工业节能方面得到了一定的应用。

4 结语

随着全民环保意识的增强,社会各行业都开始提倡节能减耗。对于高耗能的化工行业来说,其节能潜力巨大。通过管理节能、结构节能、科技节能等途径,凭借蒸汽节能、精馏过程节能及热管技术节能等技术,做好节能降耗工作既是实现新型化工生产的重要手段。