鸡骨草多糖的酶法提取工艺优化及其抗氧化活性

2019-03-28,,*,,,

,,*,,,

(1.玉林师范学院生物与制药学院,广西玉林 537000; 2.广西农产资源化学与生物技术重点实验室,广西玉林 537000)

鸡骨草(AbruscantoniensisHance)是常见的药食两用植物,主要分布于我国广西、广东等地,为我国出口的创汇中草药品种。鸡骨草具有护肝利尿、清热解毒之功效,是临床治疗肝炎、胆囊炎中成药鸡骨草胶囊的主药材,也是两广地区夏季凉茶饮料、食汤等制备的主要成分之一[1-2],对鸡骨草有效成分相关产品的研发将具有非常广阔的应用前景。

研究表明,鸡骨草多糖具有抗氧化、抗肿瘤、免疫调节等多种功能[3-4]。近年来,对鸡骨草化学成分研究主要集中于鸡骨草三萜、黄酮及生物碱类[5-6],针对其多糖成分提取及相关生物功能的研究报道还很少。目前,鸡骨草多糖提取主要采用传统的水提醇沉、有机溶剂、超声波辅助提取法,但获得的鸡骨草多糖得率普遍较低,且有机溶剂用量大[7]。酶解提取由于其操作简单、条件较温和、不需要大型设备,在成分结构与活性保持方面具有一定的优势[8],正逐渐被天然药物工作者所采用。纤维素酶可通过破坏细胞壁的致密结构,加速药用有效成分溶出,提高得率,被广泛用于中草药有效成分的提取。目前,尚未见酶法提取鸡骨草多糖的相关报道。

因此,本文为进一步提高鸡骨草多糖的得率,在单因素实验的基础上,结合响应面试验,优化了纤维素酶酶解提取鸡骨草多糖的工艺条件,并探讨其体外抗氧化活性,为鸡骨草多糖进一步开发为药品及食品抗氧化添加剂提供科学依据。

1 材料与方法

1.1 材料与仪器

鸡骨草 广西玉林中药材市场,经陈晓白教授鉴定为豆科植物广州相思子的干燥全草;纤维素酶(50000 U/g)、维生素C、D-无水葡萄糖、·OH(羟自由基)清除能力检测试剂盒 北京索莱宝科技有限公司;DPPH(1,1-二苯基-2-三硝基苯肼) 日本TCI公司;其它试剂 均为国产分析纯。

SHA-BA双功能水浴恒温振荡器 常州华普达教学仪器;5810R型高速离心机 德国Eppendorf;PHS-25型pH计 上海雷磁;2L-ARE旋转蒸发器、FD-A10N-50冷冻干燥机、SHB-III型循环水真空泵 上海皓庄仪器;Alpha-1506型紫外分光光度计 上海谱元仪器。

1.2 实验方法

1.2.1 鸡骨草多糖的提取 精确称取5.0 g经粉碎并过100目筛后的鸡骨草干燥粉末,按设定酶解条件(pH、液料比、酶添加量、酶解时间、酶解温度),在180 r/min摇床上用纤维素酶进行酶解提取实验,得到多糖浸提液。多糖浸提液经90 ℃高温灭活、6000 r/min离心分离15 min、抽滤、滤液用旋转蒸发仪90 ℃浓缩至1/10、95%乙醇沉淀、Sevage法脱除蛋白、水层用95%乙醇二次沉淀、真空冷冻干燥(温度-55 ℃,压力0.05 MPa)等一系列步骤[9],最终得到鸡骨草多糖。

1.2.2 多糖含量的测定 多糖测定采用苯酚-硫酸法[10],精确称取经干燥至恒重的标准无水葡萄糖20 mg,用50 mL蒸馏水定容,分别吸取0.2、0.4、0.6、0.8、1.0、1.2、1.4、1.6、1.8 mL,以水补至2.0 mL,然后加入6%苯酚水溶液1.0 mL,再迅速加入浓硫酸5.0 mL,显色后在冷水中冷却,以蒸馏水代替糖溶液作空白对照,用紫外-可见分光光度计在490 nm的波长处测定吸光值,以吸光值为纵坐标,葡萄糖的浓度为横坐标,绘制标准曲线。标准曲线方程为y=8.4986x-0.0185,R2=0.9903,式中y为490 nm条件下的吸光度值、x为葡萄糖质量浓度(mg/mL)。准确称取50 mg鸡骨草多糖,定容至50 mL,测定样品吸光值,根据标准曲线计算鸡骨草多糖得率。

多糖得率Y(%)=cnV/m×100

其中,c为样品稀释液中多糖的浓度(mg/mL);n为稀释倍数;V为样品稀释液体积(mL);m为鸡骨草粉末质量(mg)。

随着“数字化工厂”概念的提出和发展,数字化交付的方式逐渐得到认可,越来越多的石化项目开始应用三维模型技术。三维模型技术可以模拟生产装置原貌,真实表现设备、管道的外形尺寸、空间位置,并且将相关数据信息集成融合,使实体装置数字化,对装置的建设和生产管理极为有利。

1.2.3 鸡骨草多糖纤维素酶法提取的单因素实验 酶解时摇床转速固定为180 r/min,分别考察酶添加量3、6、9、12、15 mg/mL,pH3.0、4.0、5.0、6.0、7.0,液料比6∶1、9∶1、12∶1、15∶1、18∶1、21∶1 mL/g,酶解温度30、40、50、60 ℃和酶解时间30、60、90、120、150 min对鸡骨草多糖得率的影响,其中各因素固定水平为pH5.0、液料比12∶1 mL/g、酶添加量12 mg/mL、酶解时间60 min、酶解温度50 ℃。

1.2.4 鸡骨草多糖纤维素酶法提取的响应面优化试验 响应面因素水平设计见表1,自变量包括液料比、酶解时间、酶添加量、酶解温度四个因素,以多糖得率为响应值,对鸡骨草多糖的提取工艺进行优化。

表1 响应面试验因素及水平表Table 1 Factors and levels table of response surface experiment

1.2.5 鸡骨草多糖体外抗氧化活性的测定

1.2.5.1 DPPH自由基清除能力测定 取不同质量浓度的样品溶液2 mL和2 mL DPPH溶液(0.2 mmol/L)混匀,反应30 min后在517 nm处测定其吸光度A1,同法测定2.0 mL乙醇加样液的吸光度A2,以及2.0 mL DPPH溶液与2.0 mL蒸馏水的吸光度A0,以维生素C作为对照,样品对DPPH自由基的清除率Y(%)=[1-(A1-A2)/A0]×100[9]。

1.2.5.2 ·OH的清除能力测定 取不同质量浓度的样品提取液2 mL,依次加入浓度均为5 mmol/L的FeSO4溶液、H2O2溶液各2 mL,混匀,静置10 min,再加入5 mmol/L的水杨酸溶液2 mL,混匀,37 ℃水浴30 min后,波长536 nm处测定吸光度B1,用蒸馏水代替水杨酸测定吸光度B2,以蒸馏水代替样品溶液测定吸光度B0,以维生素C作为对照,样品对·OH的清除率Y(%)=[1-(B1-B2)/B0]×100[9-10]。

1.3 数据处理

所用数据是3次平行试验结果的均值±标准差,采用 SPSS 20.0 进行数据间的显著性分析,相同字母表示差异不显著,不同字母表示0.05水平上差异显著。利用GraphPad Prism 6.0软件绘制折线图。响应面试验相关数据分析采用Design Expert 8.06软件。

2 结果与分析

2.1 单因素实验结果

2.1.1 纤维素酶添加量对多糖得率的影响 由图1可知,当酶添加量为3.0~12.0 mg/mL时,多糖得率呈增加趋势;酶添加量为12.0 mg/mL时,多糖得率可达7.94%;进一步加大酶用量至15.0 mg/mL,多糖得率没有显著变化(p>0.05),说明在该底物浓度下,酶浓度已经趋于饱和,继续增加纤维素酶用量,对多糖得率没有显著影响。因此选择12.0 mg/mL作为酶的最佳添加量。

图1 纤维素酶添加量对多糖得率的影响Fig.1 Influence of cellulase dosage on the polysaccharide extraction rate

2.1.2 酶解pH对多糖得率的影响 由图2可知,当pH为3.0~5.0时,多糖得率呈增加趋势;当pH增加到5.0时,多糖得率达到最大值7.81%;当pH为6.0时,多糖得率反而降低,但影响不显著(p>0.05);进一步加大pH至7.0时,多糖得率显著减小(p<0.05)。这是因为在最适pH时,酶分子上活性基团的解离状态最适于与底物结合,故多糖得率最高,当pH高于或低于最适pH时,活性基团的解离状态可能发生改变,酶和底物结合力减弱,酶反应速率降低,多糖得率降低。因此酶解最佳pH选定为5.0。

图2 pH对多糖得率的影响Fig.2 Influence of pH on the polysaccharide extraction rate

图3 液料比对多糖得率的影响Fig.3 Influence of the ratio of water to material on the polysaccharide extraction rate

2.1.4 酶解温度对多糖得率的影响 由图4可知,温度为30~50 ℃时,多糖得率稳步提升,主要因为随着温度升高酶活性增强,促进多糖溶出;温度为50 ℃时,得率达到最大值7.89%;当温度为60 ℃时,多糖得率显著下降(p<0.05),这是由于温度过高导致酶活力减弱所致。因此最佳酶解温度定为50 ℃。

图4 酶解温度对多糖得率的影响Fig.4 Influence of hydrolysis temperature on the polysaccharide extraction rate

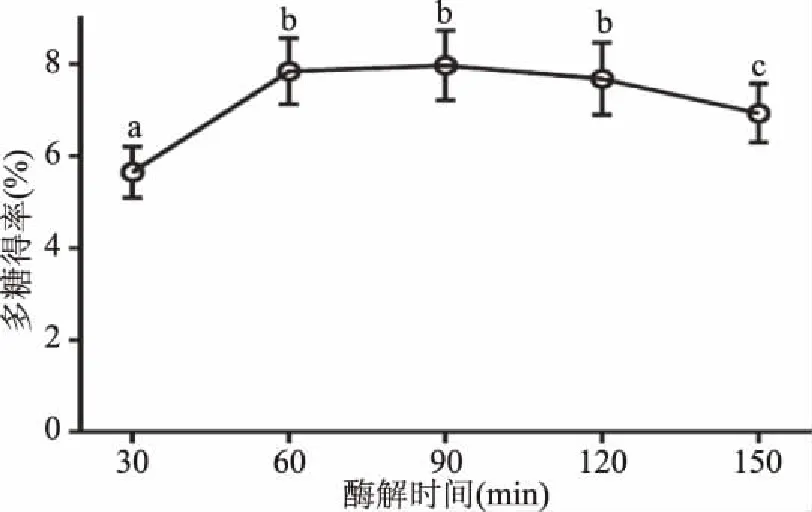

2.1.5 酶解时间对多糖得率的影响 由图5可知,当酶解时间为30~60 min时,多糖得率呈增加趋势;酶解60 min时,多糖得率为7.84%,接近90 min时的最大值7.97%,两者比较差异不显著(p>0.05);酶解时间120 min,多糖得率变化不显著(p>0.05);此外,当酶解时间为150 min时,由于酶催化活性减弱,反而使多糖得率明显降低。考虑生产效率,选择60 min为最佳酶解时间。

图5 酶解时间对多糖得率的影响Fig.5 Influence of hydrolysis time on the polysaccharide extraction rate

2.2 鸡骨草多糖纤维素酶提取的响应面优化实验

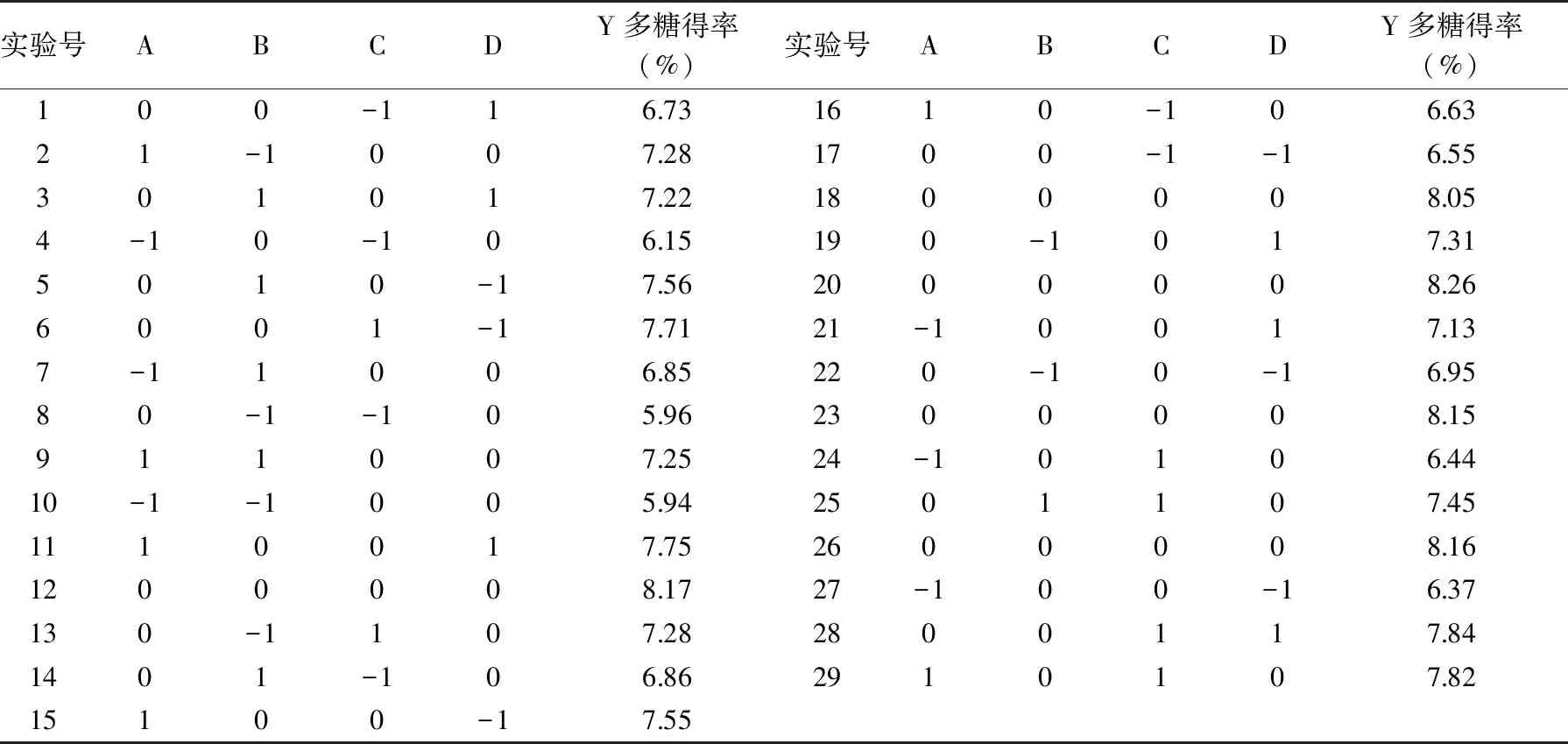

2.2.1 响应面试验结果与分析 试验设计及结果见表2,回归模型方差分析见表3。对表2中数据进行回归拟合,获得自变量(液料比、酶解时间、酶添加量、酶解温度)与鸡骨草多糖得率(Y)的二次多项回归方程:

表2 鸡骨草多糖提取的响应面试验设计及结果Table 2 Design and results of response surface experiment for Abrus cantoniensis Hance polysaccharides extraction

表3 鸡骨草多糖提取响应面试验结果的方差分析Table 3 Variance analysis of response surface design for Abrus cantoniensis Hance polysaccharides extraction

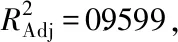

Y=8.16+0.45A+0.21B+0.47C+0.11D-0.24AB+0.23AC-0.14AD-0.18BC-0.17BD-0.013CD-0.71A2-0.61B2-0.68C2-0.27D2。

图6 各因素交互作用对多糖得率影响的响应面图Fig.6 Response surface graphs showing the interactions of various factors on polysaccharide yield

2.2.2 最佳提取条件预测及验证 对回归模型方程求解,获得鸡骨草多糖纤维素酶提取的最佳条件为液料比12.7∶1 mL/g,酶解时间60.3 min,酶添加量12.8 mg/mL,酶解温度50.4 ℃,此条件下多糖得率预测值为8.34%。考虑实际操作方便,将上述最佳提取参数修改为液料比13∶1 mL/g,酶解时间60 min,酶添加量12.8 mg/mL,酶解温度50 ℃,根据工艺条件进行验证实验,所得多糖得率为8.15%±1.06%,与回归方程理论多糖得率8.34%的相对误差为2.28%,小于5.0%,提示本响应面法得到的回归模型有效、可靠,得到的纤维素酶提取鸡骨草多糖工艺条件具有实际应用价值。

2.3 鸡骨草多糖的体外抗氧化活性

2.3.1 鸡骨草多糖对DPPH自由基清除作用 由图7可知,当鸡骨草多糖浓度在0.2~10.0 mg/mL时,对DPPH自由基清除率不断增大,当质量浓度为10.0 mg/mL时,鸡骨草多糖对DPPH自由基清除率为89.74%,而维生素C对DPPH自由基清除率可达96.03%,鸡骨草多糖清除DPPH自由基的半数抑制浓度IC50为1.591 mg/mL,维生素C的IC50为0.623 mg/mL,两者比较,鸡骨草多糖清除能力较弱于维生素C。以上结果显示,鸡骨草多糖具有较好的DPPH自由基清除作用。

图7 鸡骨草多糖对DPPH自由基的清除作用Fig.7 Scavenging effect of polysaccharide from Abrus cantoniensis Hance on DPPH radical

2.3.2 鸡骨草多糖对·OH清除作用 由图8可知,当鸡骨草多糖浓度在0.2~10.0 mg/mL时,对·OH清除率稳步提升,而维生素C在浓度6 mg/mL时对·OH清除率就已达到最大值95.27%,之后趋于稳定。当质量浓度为10 mg/mL时,鸡骨草多糖对·OH清除率为88.53%,维生素C对·OH清除率可达95.14%,鸡骨草多糖清除·OH的IC50为1.926 mg/mL,维生素C的IC50为0.587 mg/mL,两者比较,维生素C清除能力强于鸡骨草多糖。以上结果说明,鸡骨草多糖具有较好的·OH清除作用。

图8 鸡骨草多糖对·OH的清除作用Fig.8 The scavenging effect of polysaccharide from Abrus cantoniensis Hance on hydroxyl radical

3 讨论与结论

本研究在单因素实验基础上,通过响应面优化设计,考察了鸡骨草多糖纤维素酶酶法提取的工艺。结果发现,鸡骨草多糖纤维素酶法提取影响因素的主次顺序为:酶添加量(C)>液料比(A)>酶解时间(B)>酶解温度(D),纤维素酶添加量、液料比和酶解时间对鸡骨草多糖得率影响极显著(p<0.001),而酶解温度对多糖提取得率影响显著(p<0.05);鸡骨草多糖最佳酶解提取条件为液料比13∶1 mL/g,酶解时间60 min,酶添加量12.8 mg/mL,酶解温度 50 ℃,pH为5.0,在此最佳工艺条件下,鸡骨草多糖得率为8.15%,与回归模型方程预测值8.34%相比,相对误差小于5%。吴功庆等[7]使用超声波辅助水提醇沉法提取鸡骨草多糖,获得的多糖得率为6.4%。徐淑庆等[11]利用热水浸提法提取鸡骨草多糖,在料液比为1∶40 g/mL,提取温度80 ℃,提取时间60 min的工艺条件下,多糖提取率为5.39%。韦坤华等[12]研究发现,在解析剂7 mL/g,微波功率560 W,微波时间90 s,液料比40∶1 mL/g,磁力搅拌速度1950 r/min,提取温度80 ℃,提取时间40 min的工艺条件下,鸡骨草多糖得率可达5.43%,微波预处理法相比水提醇沉法可显著缩短提取时间。以上提取方法获得的鸡骨草多糖得率均低于本研究中所使用的纤维素酶法提取,且酶法提取温度50 ℃明显低于传统水提及微波法的80 ℃,提取温度低在天然产物多糖成分活性保持及节能方面具有一定的优势。此外,本研究使用的酶法提取有机溶剂用量少,且不需要超声波发生器等设备。