液氯气化卸车工艺的优化设计

2019-03-28郝立伟蓝星北京化工机械有限公司北京100176

郝立伟,于 军(蓝星(北京)化工机械有限公司,北京100176)

目前工业上的液氯主要来自于烧碱行业,而众多烧碱企业的液氯不能自我消化吸收,只能对外销售。很多用氯企业考虑到氯的生产成本及工艺复杂程度,采取直接采购液氯的方式。基于液氯的应用广泛性、危害性、生产成本高的特性,液氯的采购、运输、卸车就显得极为普遍,而卸车已成为影响生产的关键一环。

1 液氯槽车3种卸车方案的优缺点

目前在液氯卸车工艺上主要有3种卸车方式,即空压卸车、位差卸车和气化卸车。

(1)空压卸车工艺是将具有一定压力的空气通到液氯槽车内,利用槽车和储罐的压差将液氯卸至储罐内。由于空气的不断进入降低了氯气的纯度,而且加大了尾气处理的成本。此工艺对空气的含水量有较高要求,否则会对生产带来一定的安全隐患。

(2)位差卸车工艺是设置一台液氯中间槽(地下),液氯通过槽车与中间槽的位差卸至中间槽,再通过屏蔽泵将中间槽内的液氯送至液氯储槽。这种卸车工艺需要配备专门的卸车泵,同时为了保证泵的正常运转,液氯中不能含机械杂质(这在常规烧碱行业生产过程中是难免的),否则会造成屏蔽泵的损坏;鉴于屏蔽泵安全气蚀余量大的特性,需要设置较深的泵池。基于以上因素必然给用户增加了设备采购成本、设备安装成本、设备运行成本及劳动强度等,可见此工艺并不理想。

(3)气化卸车工艺是将槽车内的液氯送至气化器,在气化器内气化变为带有一定压力的氯气(多为0.6 MPa),氯气进入槽车气相部分,槽车压力增大,通过槽车与储罐的压差将液氯压至储槽。由于进气化器的液氯流量是靠气化压力控制,初期流量较小,气化速率较慢;卸车过程中气化量不可控制,导致整个卸车时间较长。

2 所选方案介绍及技术要点

(1)采用第三方案,即气化卸车方案,并做出了方案优化设计。现采用磁力泵作为液氯输送的动力源,液氯储罐内的液氯通过磁力泵送至卸车气化器气化加压,加压后的氯气通过卸车氯气缓冲罐、卸车氯气分配台、卸车鹤管进入槽车顶部,带压氯气将液氯压至液氯储罐。

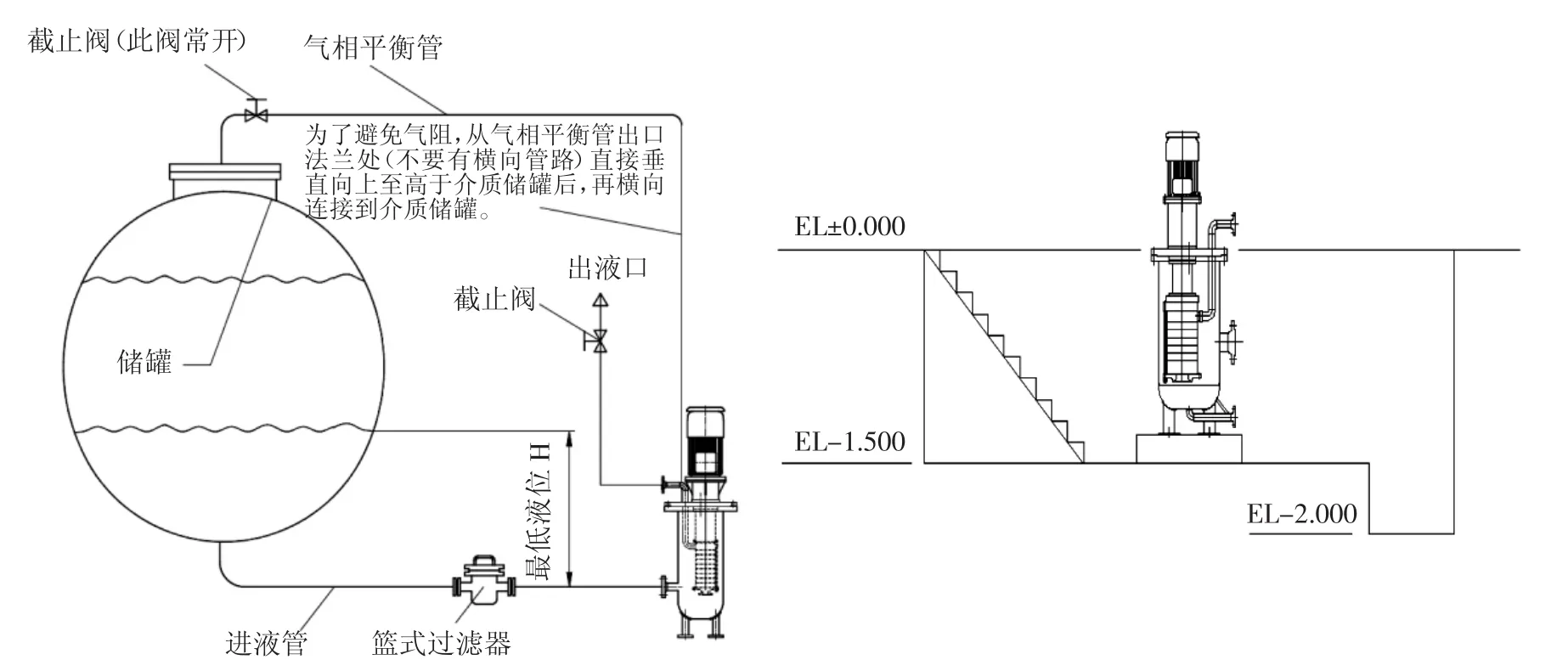

(2)采用液氯磁力泵作为卸车的动力源,保证生产安全、无泄漏。此泵为双壳体磁力泵,泵罐一体提供;磁性材料采用特殊钐钴合金,充分保证整机使用寿命大于20 a;自带泵内部回流,确保泵长期可靠的运行;安装简易,安装高度只需与最低液位保持1.5 m即可,土建工程量较小。磁力泵安装简易流程和安装高度简图见图1。

图1 磁力泵简易流程和安装高度简图

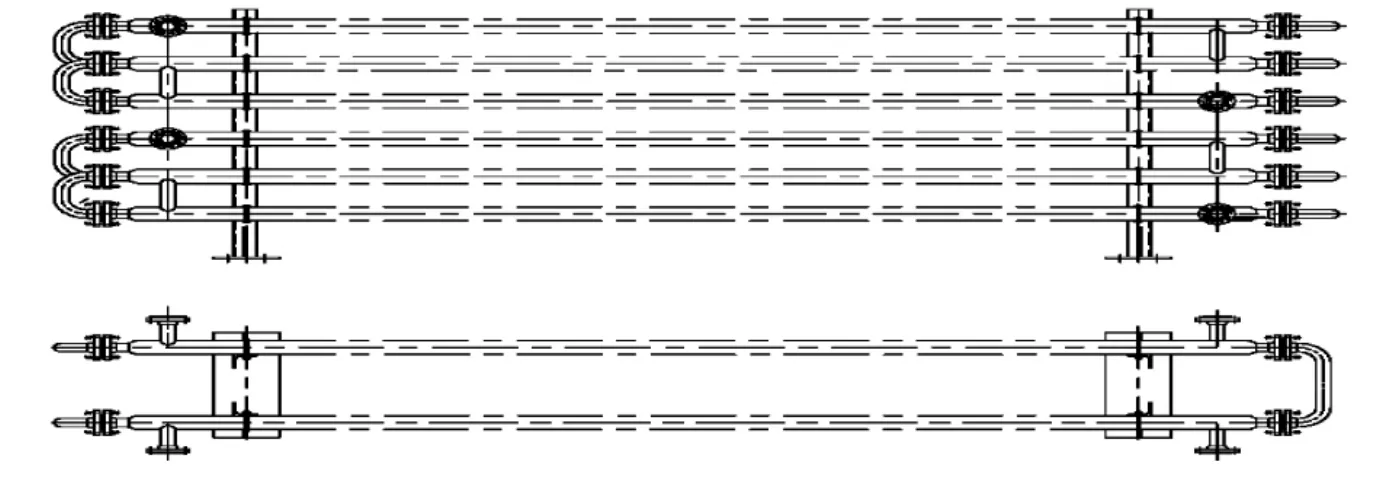

(3)气化器采用套管式换热器,内外套管均采用无缝钢管,材质分别为Q345B和20号钢。内管走液氯,外管走热水,保证了液氯的完全气化,不会造成三氯化氮的聚集。设备制作简图见图2。

图2 气化器简图

(4)设置监测仪表,通过调节阀组精确控制卸车压力,保证安全。进入气化器的液氯流量通过调节阀组控制,并与气化缓冲罐内的氯气压力连锁,始终保证卸车压力的平稳。热水上水管道设置现场和远传控制室的温度检测仪表,时刻监测热水温度。卸车鹤管的气相和液相分别设置压力监测仪表,保证了控制室和现场都能检测到液氯卸车的压力。在主要设备附近设置有毒报警装置,时刻监测现场氯气的含量。

(5)通过设置安全阀、过滤器、取样口等辅助安全措施,保证卸车安全。在气化器入口管液氯管道和氯气缓冲罐上安装安全阀;设置液氯卸车管道上设置篮式过滤器,除掉液氯中的杂质;在热水回水管道上安装取样检测口,定期检测热水pH值;在气化器液氯入口管道和分配台上设置氮气吹扫口,卸车前后对系统进行置换。

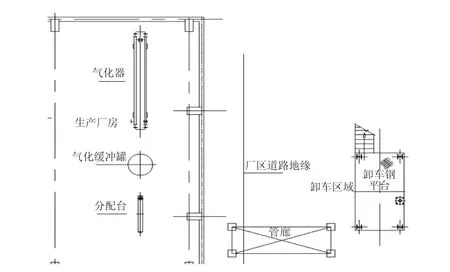

(6)合理化布置和流程优化,方便维护、并简化操作流程。设备布置方案中只有鹤管在卸车现场露天布置,气化器、缓冲罐及分配台自动控制阀门组等均布置在厂房内;尾气处理的所有管道在一个分配台上汇集,集中操作;这种布局和优化有利于设备的维护保养,减少了操作人员的工作强度。相关气化设备布置简图见图3。

图3 气化设备布置简图

(7)气化氯气缓冲罐的设置。在气化器后设置氯气缓冲罐,缓冲罐为热水夹套结构,可以对氯气中夹带的液氯液滴进行二次气化,保证气化完全;同时缓冲罐对气化氯气起到稳压作用,保证卸车压力的稳定。

3 其他注意要点

(1)此方案需保证热水的温度不超过40℃,温度不能忽高忽低,波动范围建议为38~40℃,否则造成卸车压力的不稳定,影响卸车速度和卸车安全。

(2)由于此工艺对液氯流量进行自动控制,所以必须保证调节阀流量选择的精确性。根据气化压力、卸车时间、槽车体积等参数计算所需气化氯气的流量,从而得到液氯的流量,该方案流量控制在0.15~0.20 m3/h。

(3)在分配台和液氯管道等经常操作部位安装两道阀门,均使用氯气专用阀门,阀门密封面为凹面(FM),压力等级为 PN25。

(4)法兰之间的密封垫片材质为RPTFE(改性聚四氟乙烯垫),此垫片具有耐磨强,耐蠕变性好,机械强度高等特点。

4 结论

该卸车方案站在设计角度,通过采用自动化控制、双壳体磁力泵、辅助安全设施、合理化的布局及流程优化等措施,保证了液氯卸车的安全性和稳定性,并降低了操作人员的劳动强度,希望对相关涉及液氯企业有所帮助。