电力金具U型环基于有限元软件的疲劳寿命研究

2019-03-28

(新疆大学 机械工程学院,乌鲁木齐 830000)

0 引言

输电导线是电能输送的命脉,而直接承载着输电导线的金具则是确保电网稳定工作的重要部分,其耐磨性能在特高压输电线路中显得尤为重要[1]。导线、金具、绝缘子等长期露置在自然环境中,易受各种气象条件(如大风、覆冰雪、气温变化、雷击等)的侵袭,化学气体的腐蚀以及外力的破坏,出现故障的几率较高[2]。作为输电线路中最为庞杂的一类元件,金具主要用于支撑、固定和接续裸导线、导体及绝缘子串,也可用于保护导线和绝缘子[3,4]。如若在输电线路运行的过程中,出现金具的疲劳失效而导致掉线,或者金具与导线发生相对运动而产生摩擦导致的断线,会对电网的稳定运行、工农业安全生产、人民安定生活带来很大的影响,所以近年来,国内外学者对金具的研究日益增多[5~8]。U型环的疲劳寿命分析对电力金具的正常运行显得尤为重要,绝大多数材料在正常使用状态下重复荷载作用,但是随着应力的反复作用,发生疲劳破坏的事故越来越多,疲劳破坏是机械零件等工程机构失效的主要原因之一,并且发生突然,导致灾难性事故。疲劳是指材料在应力(应变)长期反复作用下发生损伤和断裂的现象,在变动载荷下造成的称之为机械疲劳。传统的疲劳寿命检测方法就是利用样机进行试验,多次重复进行,这样会耗费大量的资金和时间,所以国内外学者利用有限元仿真的简洁性,对疲劳寿命的分析做了大量研究。张新等人就利用ANSYS Workbench软件对重卡前轴进行了强度分析以及对疲劳寿命进行了预测分析[9];范永斌等人就以数值仿真分析方法为基础,利用ANSYS Workbench软件对货叉进行疲劳寿命分析[10];

本文应用了有限元的分析方法,在NX9.0软件中建立了电力金具U型环的有限元模型,导入ANSYS Workbench软件中进行力学分析,获得U型环的应力图,利用U型环材料Q235钢的N-S曲线,获得U型环的理论试验方程,通过计算可以得到U型环最小寿命次数,再使用有限元分析获取最小寿命的模拟值,最终对试验值和模拟值进行分析比较。

1 U型环的前处理

1.1 U型环模型的建立

本文主要是为了分析U型环之间摩擦接触的应力变化情况,按照U型环接触的实际模型建立模型。在NX9.0里建立,U型环模型的直径为10mm,U型环两端的长度为40mm。图1为U型环的模型。

图1 U型环的模型

1.2 U型环的材料及相关性能

对U型环进行力学性能试验和整体承载能力试验,对U型环制备成五个标准试样,利用电子伺服万能试验机获得试样的力学性能,利用卧式电液伺服拉力试验机获取U型环的破坏载荷。试验设置如下图所示,图2为卧式电液伺服拉力试验机,图3为U型环的破坏载荷试验。

图2 卧式电液伺服拉力试验机

图3 破坏载荷试验

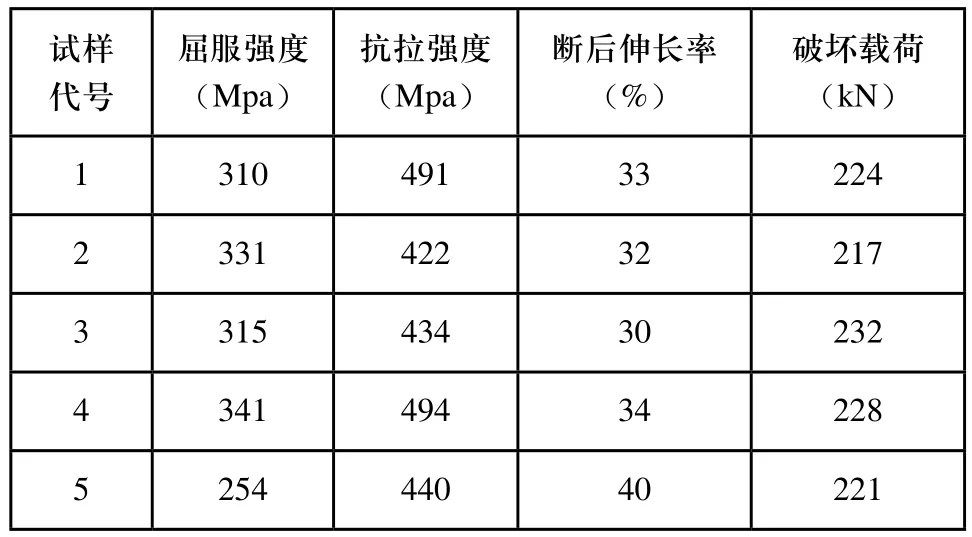

通过试验可以获得U型环的材料性能均满足Q235钢的要求,所获材料的力学性能及破坏载荷值如下图所示。表1为U型环材料力学性能及实物破坏载荷实验结果。

表1 力学性能及实物破坏载荷实验结果

1.3 U型环的S-N曲线

S-N曲线是交变应力S与疲劳寿命N之间的建立的关系,反映了外荷载与疲劳寿命之间的联系。当U型环受到重复循环的荷载作用而不发生疲劳破坏的最大应力幅被称为材料的疲劳极限。通过传统疲劳测试方法在恒幅应力下进行疲劳试验,可得到S-N曲线,如表4所示,通过表4拟合的的方程式,LogN=24.088-7.829Logσa可计算出疲劳寿命所对应的的疲劳极限。表2为U型环材料的S-N曲线。

图4 U型环材料的S-N曲线

LogN=24.088-7.829Logσa,其中N为应力循环次数,σa为交变应力。

1.4 U型环的边界条件设置和载荷条件的定义

设置上下U型环的摩擦系数为0.1。然后对上下U型环进行了Sweep扫掠划分网格,设置上下U型环的网格尺寸为2mm,对上下U型环的接触区域进行了加密处理,其余部分网格进行适当放大,可在保证精度的同时增加计算效率。接触区域的网格尺寸设置为0.5mm生成了195822个节点与44914个单元数量的网格。网格划分的模型如下图所示。本文以电力金具的U型环为研究对象,U型环在实际工作中,上U型环两端截面积施加载荷,下U型环施加固定端约束。图4为U型环的网格划分图。

图5 U型环的网格划分图

2 U型环的疲劳结果分析

对U型环进行疲劳分析之前先静力学分析,利用静力学分析可以得到U型环的应力分布情况,然后确定上U型环的应力最大处。上U型环的静力学分析如图5所示。

图6 上U型环静力学分析

由上图可以看出上U型环的应力最大处在接触区域靠近两侧的区域,这是因为上U型环的两端的截面处承载着向下的载荷,所以最大应力出现在接触区域的两侧,然后利用probe获取上U型环应力最大区域对应的不同应力值。上U型环对应的应力值分别为431.91MPa、433.16MPa、434.33MPa、434.8MPa、436.07MPa、436.31MPa。

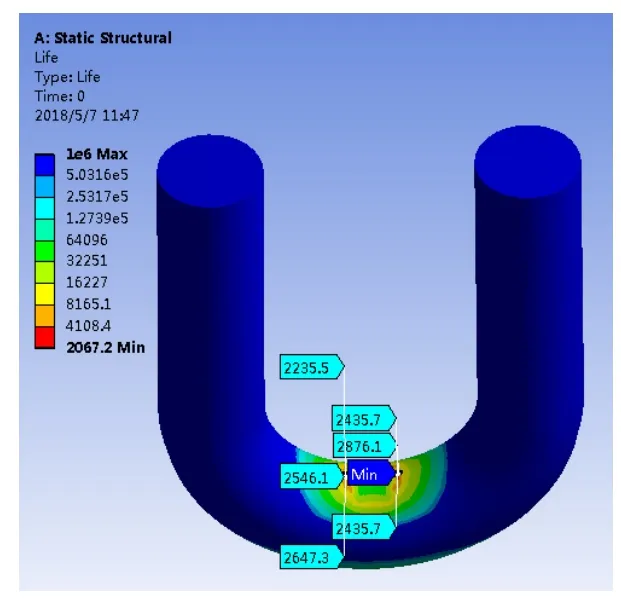

完成U型环的静力学分析之后,利用疲劳后处理FATIGUE模块获取U型环结构的疲劳分析,U型环在0.4T载荷作用下最大应力区域的循环次数分布云图如图6所示。

图7 U型环最大应力区域的循环次数

Life(循环次数)等值线图可以得出,上U型环的最小寿命均出现在上下U型环的接触区域,在接触区域的疲劳寿命比较低,最小寿命的区域即就是最大应力出现的区域,同样利用probe获取上U型环最小疲劳寿命对应的循环次数分别为2067.2、2235.5、2435.5、2546.1、2647.3次,再通过利用实验数据获得理论方程进行计算获取上U型环最小疲劳寿命对应的循环次数分别为2511、2570、2691、2754、2818次,分析比较模拟值与实验值。图8为最小寿命磨损次数的磨损值与实验值对比。

图8 最小寿命磨损次数的磨损值与实验值对比

ANSYS Workbench模拟结果和理论计算的结果可以看出,模拟结果与实验值较为接近,两者的趋势大致相同,两者的值误差很小,这也验证了有限元软件ANSYS Workbench在力学模拟方面以及结构疲劳寿命分析方面具有准确性和可靠性。

3 结论

本文通过ANSYS Workbench对上下U型环进行了疲劳分析,得到了U形环的应力云图,以及上下U型环接触区域是疲劳区域最严重的的区域,所以要时刻关注U型环接触区域的磨损,定期对U型环进行检查和更换。

通过理论方程对最小疲劳寿命的循环次数和模拟值进行拟合,可以得出分析结果极为相近,由此可以得出ANSYS Workbench在疲劳分析中具有可行性,并且此有限元软件具有操作方便,重复性强,可以为U型环的疲劳分析提供参考。