丰宁抽水蓄能电站拦沙坝坝基振冲碎石桩加固技术

2019-03-28任占杰李晓力张爱军

张 伟,任占杰,李晓力,张爱军

(1.中国电建集团 华东勘测设计研究院有限公司,浙江 杭州 311122;2.北京振冲工程股份有限公司,北京 100024;3.西北农林科技大学,陕西 杨凌 712100)

1 研究背景

软弱覆盖层是我国大坝建设中经常遭遇的不良地基形式,可分为深覆盖层、浅弱覆盖层和可液化覆盖层等多种形式。软弱覆盖层地基一般位于河流中央的泥沙淤积区,大部分处于饱和状态,且以淤泥和中细沙最为软弱,易发生液化。在覆盖层较浅的情况下一般采用清除、换填的方式进行处理,当覆盖层较深时往往需要采用复合地基的形式进行处理。振冲碎石桩复合地基是当前水利工程中应用较多的软弱覆盖层地基处理形式[1],具有施工工艺简便、制桩速度快、能显著提高地基承载力、改善地基变形能力、消除地基液化[2]的特点。本文以河北丰宁抽水蓄能电站下水库拦沙坝坝基处理工程为例,探讨了振冲碎石桩在坝基加固中的应用。

2 工程概况

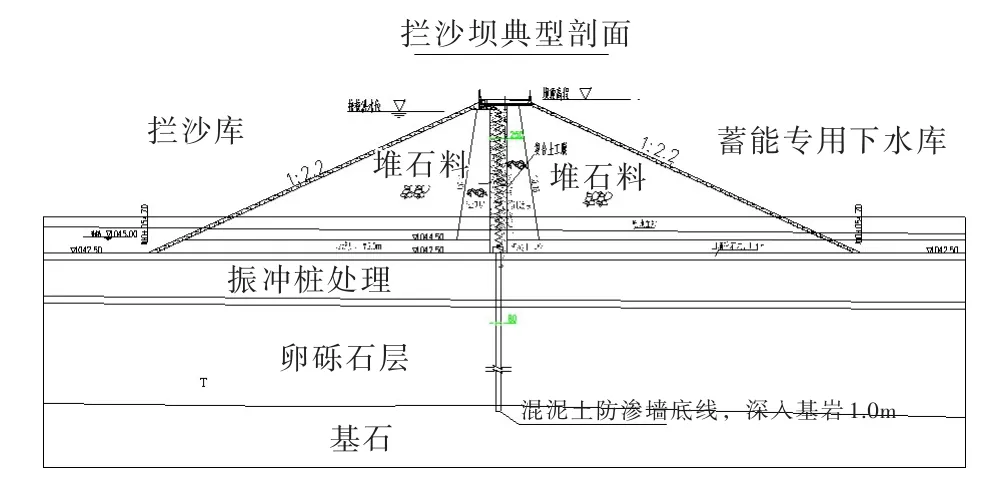

河北丰宁抽水蓄能电站是世界最大的抽水蓄能电站,规划装机容量3600MW,建设规模一等大(Ⅰ)型。在京津唐电网系统中承担调峰、填谷、调频、调相和事故备用任务。其中水库拦沙坝为复合土工膜心墙堆石坝,坝顶高程为1066.0m,最大坝高23.5m,坝顶长度548m,坝顶宽度8.0m,坝上部防渗采用土工膜的形式,基础防渗采用混凝土防渗墙。

图1 拦沙坝地质结构剖面

拦沙坝位于丰宁抽水蓄能电站拦河坝上游约3.2km,坝址区河床表层的淤泥质粉土厚度为4~11m,下伏砂卵砾石层厚约21~24m,基岩为灰窑子沟单元细粒花岗岩。淤泥质土主要以粉砂、粉粒为主,含有少量黏粒和胶粒,天然密度为1.56~1.97g/cm3,塑性指数为9.2~33.2,数值变化较大。工程场地50年超越概率10%的峰值加速度为0.45g,地震动反应谱特征周期值为0.45s,工程场地地震基本烈度为Ⅵ度。

振冲桩设计桩径1.2m,间排距1.5m,梅花形布置,面积置换率50%,处理深度要求入砂卵砾石层1 m,约10~13m。坝基处理总面积约6万m2,总长度约36万m,共3万余根桩。处理后的坝基应满足如下要求:承载力特征值≥250kPa、土体等效黏聚力csp≥7.25kPa、土体内摩擦角φsp≥30°。

3 振冲碎石桩地基试桩研究

3.1 试桩方案受滦河尚未截流影响,河床水位较高,最终选择拦沙坝右岸坝轴线下游侧的坝基临近区域进行试桩试验,以验证振冲桩的适用性,确定施工设备、施工参数和施工工艺等。

施工前先将试验部位的淤泥覆盖层挖除至1044m高程(原地面高程为1047m),上覆30~50cm石渣作为施工平台。受场地条件限制,试验桩体共布置5排,每排9根,共45根,单桩长约13m,桩间距1.5m,桩排距1.5m,桩径1.2m。制桩采用BJ75型75kW电动型振冲器,16~25t汽车吊进行振冲作业,1.5~3m3装载机供料,碎石料粒径为2~12cm。施工参数:制桩电压为380V,波动超过±20V;加密电流90A,留振时间10~12s,造孔水压0.4~0.6MPa,加密水压0.3~0.5MPa,加密段长度30~50cm。

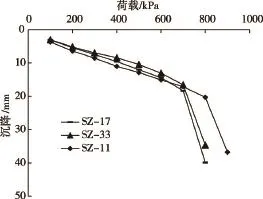

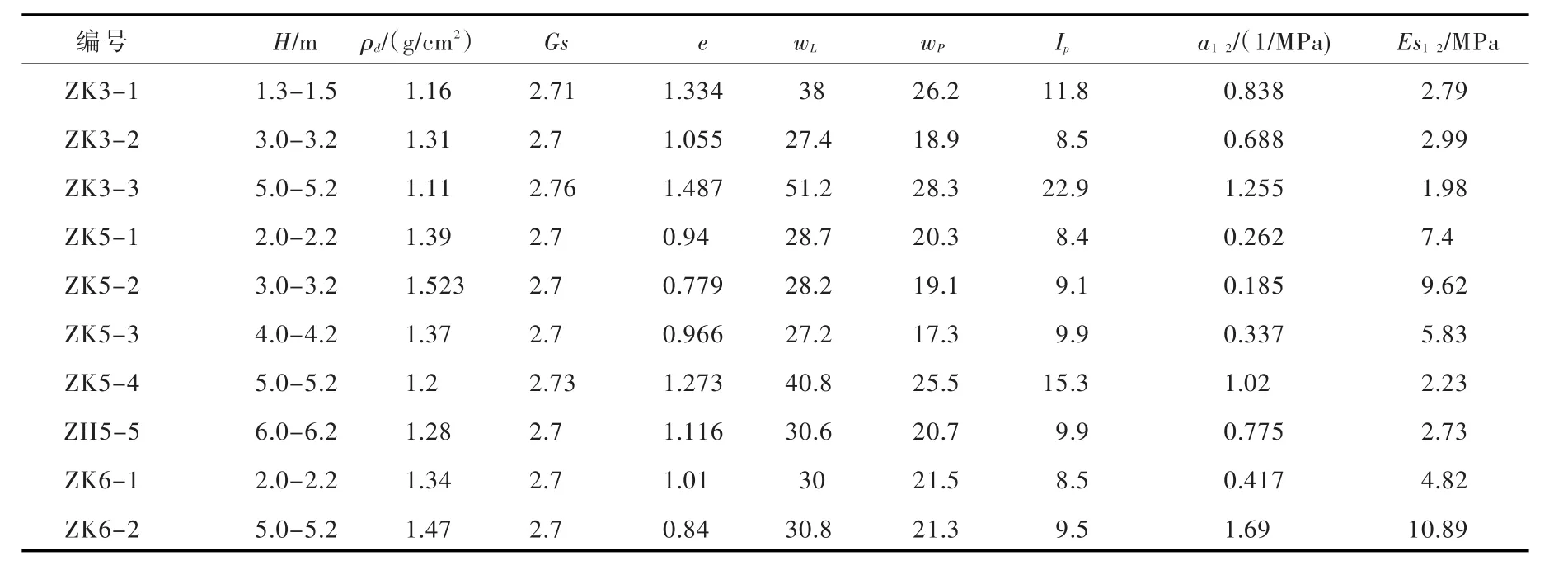

3.2 试桩检测结果试验于2014年10月20日至10月31日完成桩基施工。由于当时现场气温较低,无法进行现场荷载试验,因此将检测时间推迟到了2015年的4月18日至5月4日,分别对复合地基的承载力、桩身密实度、桩身材料抗剪强度、桩间土的物理力学指标等进行了测试。试验结果详见表1~表3和图1~图3。

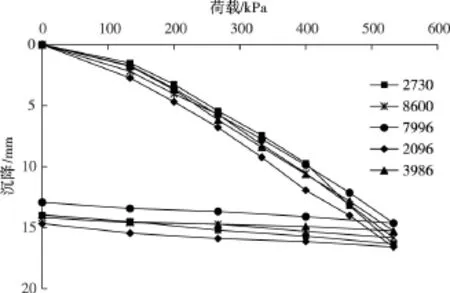

图2 单桩复合地基静载荷试验曲线

表1 单桩复合地基静载荷试验成果

3.3 试桩结果分析(1)从表1单桩复合地基静载荷试验成果统计表可以看出,处理后的单桩复合地基承载力特征值分别为350kPa、350kPa、400kPa,平均值为366kPa,这表明采用振冲碎石桩处理拦沙坝坝基可以有效提高地基承载力,采用BJ75型75kW振冲器,按现有的施工参数基本可以满足拦沙坝坝基的设计要求。

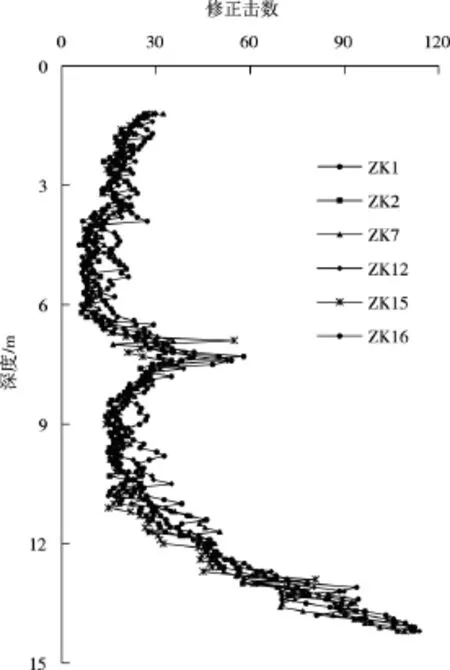

(2)根据以往的施工经验,振冲碎石桩桩头1.0~1.5m范围内,周围土体围压较小,易形成松散桩体[3]。本次试验桩施工时,对桩顶部采取了返插措施,使得桩顶部范围内碎石桩更密实,从图3重型动力触探击数曲线可以看出,顶部3m范围内的桩体较4~6m段密实,说明返插有助于提高桩体密实度,在正式施工时应进一步加强4~6m处的桩体密实度控制,以增强坝基整体稳定性。

从图3还可以看出,在7~8m深度处,击数较大,8~11m深度处,击数迅速降低,并从11m深度处击数开始又逐渐增加。结合勘察资料以及现场情况,试验区域0~6m范围内主要为淤泥质土层,7~8m处存在地质硬夹层,11m以下地层渐变为砂卵砾石层。

(3)从表2室内试验成果统计表可以看出,经振冲加密后黏土的a1-2值多大于0.5MPa-1(室内固结试验共进行25组,其中有17组大于0.5 MPa-1,表2仅列出10组),表明试桩范围内的黏性土的高压缩性仍未消除。从表3细砂、粉砂标贯击数统计表可以看出,经振冲加密后的粉砂、细砂土层均达到稍密以上,液化特性得到了消除。综合以上原试验及室内试验的数据成果,粉砂、细砂土层振冲加密后液化性基本消除,振冲加密对黏性土的高压缩性的改善程度十分有限,施工阶段应重点对黏性土的压缩性的改善情况进行控制[4]。

图3 重型动力触探修正击数曲线

表2 室内试验成果(部分)

4 振冲碎石桩地基施工

正式施工阶段,清除坝基表层淤泥质土至设计高程,铺填1 m碎石垫层作为施工平台,采用BJ75型75 kW振冲器,并根据实际造孔情况对工艺参数进行微调[5]。

4.1 施工时发现的问题工程于2016年5月3日开始,初期进场4个班组,在坝基左右岸进行试生产,调试设备并确定施工参数,至5月10日,共完成桩体517根,共3213m。生产过程中出现了如下问题:(1)振冲料堆存不当导致骨料分离。振冲料为砂石加工系统生产,最大粒径12cm,由于骨料堆料较高,骨料分离现象非常严重;(2)地层地质情况掌握不到位。坝基的地层情况与试桩时相比出现了较大变化,除淤泥质土层外,部分区域还存在相当厚度的砂层,造成扩孔困难、孔口淤砂严重、设备磨损较大,影响施工效率;(3)地质硬夹层穿透困难。地质硬夹层厚度约为2~3m,穿透硬夹层的时间较长,部分桩体可达30min,造孔电流偏大,瞬时电流可以达到150A,卡钻、电机烧毁时有发生;(4)终孔标准不明确。设计要求振冲桩深入砂卵砾石层1m,但由于地层情况掌握不准确,经常造成设备长时间在砂卵砾石层造孔,设备损耗较大,保养时间加长,不但降低了施工功效,还易形成塌孔。

表3 细砂、粉砂标贯击数统计

4.2 针对问题采取的对策针对试桩和试生产阶段出现的问题,在施工过程中采取了如下措施。

4.2.1 加强现场储料区振冲料的质量管控 ①要求每班都要现场检查振冲料的质量情况,做好检查记录;②及时通知第三方试验室现场取样,进行现场颗粒筛分试验;③为避免振冲料骨料分离,使用前用1.5m3装载机拌匀后再用于施工;④对碎石料含泥量高、超径石较多、级配不符合要求的振冲料进行退场处理。

4.2.2 对地质情况重新摸底 ①将整个施工区域划分为10个区域,作业队伍每到一个区域先施工5~10根桩作为试验桩,详细记录好造孔、加密每一阶段的施工情况。主要记录不同深度振冲器的下沉速度、孔内返浆、造孔电流的变化以及塌孔卡钻等异常情况;②每孔完成后对记录进行分析整理,对照地勘报告详细掌握地层情况;③施工记录汇总分析:对桩体施工过程的汇总整理,发现整个坝基施工区大致分为两类区域,左坝基的低液限黏土地层和右坝基的砂土地层,详见图4,图5。

低液限黏土地层特点:6~11m处出现地质硬夹层,造孔困难,造孔电流经常大于120A,瞬时甚至超过150A;其余段振冲器下沉顺畅,成孔速度快,但容易塌孔,在加密阶段出现加密时间长,填料多,不易达到加密电流。

砂土地层特点:整个地层以细砂土为主,返出浆液含砂较多,局部见中砂,经常造成排污泵阻塞,并导致振冲桩施工面抬高;加密时制桩电流较大,吃料量明显减小,达不到设计置换率要求。

4.2.3 调整施工工艺参数与施工措施 在对地层情况充分了解之后,从以下5个方面对生产工艺进行调整[6]。

(1)淤泥质粉土、低液限黏土地基塌孔缩径应对措施。加快振冲器的下沉速度,减小造孔时间;为防止孔壁过早坍塌,提前进行填料,用碎石进行护壁,然后再继续造孔;减小造孔水压,将水压调整至0.3MPa,防止水流过大将泥浆带出过快,保证孔壁稳定性。

图4 低液限黏土地层

图5 砂土地层

(2)低液限黏土、粉土地层加密时难以达到设定加密电流的应对措施。调整施工参数,将加密电流从90A调整到95A,留振时间从10s延长至15s;将加密水压增至0.6MPa,尽量多填料,增大置换量,减小孔隙率,缩短加密长度,取30cm加密长度下限,若多次未达到加密要求,应继续提升振冲器向上加密,加密2m左右时进行一次反插,若仍未达到加密电流要求,则进行多次反插,直至加密电流达到要求。

(3)地质硬夹层较难穿透的应对措施。增大造孔水压至0.6MPa,增加上下提升频率来加快振冲器穿透质密砂层。

(4)重新制定终孔标准。设计要求振冲桩深度需入砂卵砾石层1m,主要目的是为了避免出现软弱下卧层。根据地勘报告和生产时的造孔情况,可知砂卵砾石层以上仅在6~11m处存在一硬夹层。因此当造孔深度大于11m,此时地质硬夹层已经穿透,应将振冲器下沉速度作为终孔标准,下沉速度小于25cm/min,持续5min下沉速度无太大变化时,造孔结束。

(5)砂质地层返砂较多,吃料较少。从成因上看:砂质地层粗颗粒较多,部分粗颗粒无法随造孔水流排出孔外,占据了部分桩体体积;桩周土体经多次振动加密后已十分密实,致使加密时碎石料对周边土体的侧向挤出效果不明显,无法形成设计要求的桩径,碎石消耗量减少。对可液化砂土层,处理侧重点应放在振密而不是挤密[7]。

为此在施工时制定了如下措施:(1)增加造孔水流和加密水流,将水压统一设定为0.6 MPa,以利造孔排沙;造孔完成后增加清孔次数,以利扩孔;加密时减小加密段长度,增加反插次数,同时提高加密电流5A至95A,增加留振时间,加强振密效果。(2)由于砂质地层造孔时排砂效果显著,若不及时清理会导致作业平台升高,要求现场每天对孔口淤沙进行清理,维持作业平台高度。

5 碎石桩地基质量评价

拦沙坝振冲桩工程于2016年10月10日完工,施工振冲桩29 168根,共367 142m,处理坝基67 353m2,完工后对地基处理效果进行检测,并根据检测结果对地基的处理质量进行评价。

5.1 地基质量评价方法碎石桩地基质量评价应首先对体数量、桩径、桩位偏差等常规性项目进行检查,检查项目应满足设计及规范要求。除此之外还应结合原位测试、室内试验的测试结果,从碎石桩体的桩体密实度、桩间土密实度、复合地基承载力、复合土体抗剪强度四个方面进行评价。

平板载荷试验是复合地基承载力检测最常用的检测方法,通过调整承压板大小及桩土承压情况可检测地基的多桩复合地基承载力、单桩复合地基承载力、单桩地基承载力。但平板载荷试验受反力装置限制,通常仅进行单桩复合地基或单桩地基承载力的检测,结果也仅反应地基表层发生的局部剪切破坏,不能反映地基深部的承载力。若想得到地基深部的承载力,只能通过其它原位测试手段(如标准贯入试验、重型(超重型)动力触探等)进行判定。本工程采用的承压板为1.5m×1.5m,最大加载1200kN,分四级加载,测定复合地基承载力及沉降量,用来判别单桩复合地基的承载力特征值;为消除铺填1m碎石垫层及地下水影响,试验在坝基开挖的宽6m、长7m、深1m试坑中进行,并在试坑一角设置集水坑和排水泵,确保试验期间地下水位低于载荷板0.5m。

桩体密实度采用常规的重型(超重型)动力触探仪,密实桩标准为动力触探平均贯入10cm的锤击数大于7,小于标准值为不密实桩[8]。桩间土处理效果则采用标准贯入试验和室内试验相结合的方法进行评价,以标准贯入击数和室内试验压缩模量、压缩系数综合评价桩间土密实程度。

复合土体抗剪强度指标是反应地基坝坡稳定性的关键指标,最直接的检测方法是原位直剪试验,但由于加载系统、反力系统设置较为复杂,费用较高,工程上通常在桩间土、桩体碎石室内抗剪强度指标的基础上,根据经验公式计算得出。

5.2 地基质量评价根据设计要求,振冲碎石桩复合地基应满足地基承载力特征值≥250kPa、复合土体等效黏聚力csp≥7.25kPa、复合土体内摩擦角φsp≥30°。本文结合设计及规范要求对复合地基的处理质量进行评价。

单桩复合地基静载荷试验共进行75组,最大荷载为533.3kPa,承载力特征值不小于267kPa,满足设计承载力250kPa的要求,见图5。

桩体密实度。桩体密实度重型(超重型)重力触探试验共进行300组,修正后的重型(N63.5)动力触探最小击数为8击,平均值均在20击以上,桩体密实度较高,推算桩体承载力不小于720kPa。

桩间土密实度。桩间土标准贯入试验选点8处,采集试验数据70组,根据试验结果,标准贯入击数均大于15,处理后的粉砂、细沙密实程度为中密以上,承载力为180~340kPa,坝基的液化特性得到了消除;桩间土室内土工试验共进行了70组,干密度均值为1.47g/cm3,孔隙率均值为43.82%,孔隙比均值0.79,渗透系数均值4.32×10-5cm/s,粘聚力均值20KPa,内摩擦角均值27.5°,压缩系数av(0.1-0.2)均值为 0.201MPa-1,压缩模量 Es(0.1-0.2)均值为 13.13MPa,仅 5 组试样的 av(0.1-0.2)值大于 0.5MPa-1,桩间土高压缩性基本消除,见表6。

(4)复合土体抗剪强度指标。桩体材料、振冲碎石料室内剪切试验各进行了3组,试验结果见表7。可以看出,现场桩体取料的黏聚力、内摩擦角平均值大于人工破碎料的黏聚力。主要由于振冲碎石桩采用水成法成桩,碎石在桩体中起骨架作用,泥浆沉淀物会将骨架之间的孔隙填充密实,进而形成比较连续的颗粒级配,咬合、剪涨作用减小。

图6 单桩复合地基静载荷试验曲线(部分)

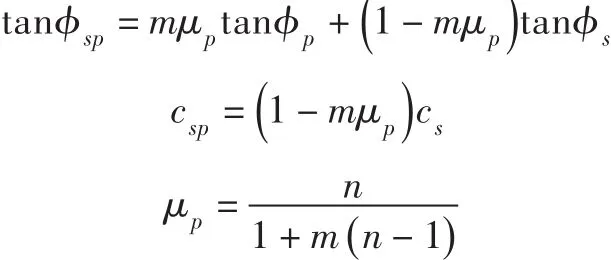

根据《水电水利工程振冲法地基处理技术规范》(DL/T 5214-2016)4.2.4条,复合地基抗剪强度指标计算公式:

式中:φsp为振冲复合土体的等效内摩擦角,°;φp为桩体材料的内摩擦角,°,本文取40.7°;φs为振冲复合土体的等效内摩擦角,°,本文取27.5°;μp为应力集中系数;csp为振冲复合土体的等效黏聚力,kPa;cs为桩间土黏聚力,kPa,本文取21.8kPa;m为面积置换率;n为桩土应力比,桩体应力比,无实测值时取2~4,桩间土强度低时取大值,桩间土强度高时取小值,本文取2。

表6 黏性土体室内试验

表7 不同试验密度下桩体材料的抗剪强度指标

根据上式可计算复合土体内摩擦csp为7.27kPa,φsp=36.76°,复合土体的等效黏聚力刚刚满足大于7.25kPa的要求,这与上述公式在计算时将碎石桩体的黏聚力按0考虑不甚恰当有关。根据以往工程经验,复合土体强度应不小于土体的抗剪强度,因此复合土体凝聚力和内摩擦角满足设计要求。

综合以上结果,本次振冲碎石桩各项指标满足设计及规范要求,桩体、桩间土密实,复合地基承载力特征值、复合土体内摩擦角满足设计要求,地基处理效果较好。

6 结论

本文以丰宁抽水蓄能电站拦沙坝坝基处理工程为对象,针对该地基中存在的问题开展了应用研究,总结出了一套使用于本工程地基加固施工工艺和质量控制方法,其结论如下:(1)采用BJ75型75kW电动型振冲器,电压380V,波动超过±20V;加密电流90A,留振时间10~12s,造孔水压0.4~0.6MPa,加密水压0.3~0.5MPa,加密段长度30~50 cm,在砂土地层、低液限黏土地层中振冲碎石桩成桩效果良好,可提高坝基承载力,消除砂土地层液化,但在处理黏性土层高压缩性方面效果不明显,但通过加大反插次数及深度,缩短加密段,提高加密电流,可有效降低黏性土压缩性。(2)通过采取碎石护壁,减小造孔水压、加密段长度,增大加密电流,增加反插次数的方法,可以有效解决淤泥质土塌孔缩径、桩体不密实的问题;通过增大造孔水流、加大水压、加密电流,减小加密段的长度的方法,提高了砂土地层的造孔质量;通过增大造孔水压,增加振冲器上下提升频率,可以加快振冲器穿透地质硬夹层的速度;根据地勘报告和现场造孔情况,将振冲器下沉速度小于25cm/min,持续5 min无太大变化作为终孔标准,减少了设备磨损,提高了造孔效率。(3)根据桩间土、现场桩体取料、振冲碎石料的室内剪切试验结果,按照复合地基抗剪强度指标计算公式计算得复合土体黏聚力csp为7.27Pa,φsp=36.76°,复合土体的等效黏聚力刚刚满足大于7.25kPa的要求,主要由于公式在计算黏聚力时并没有考虑桩体黏聚力cp值的影响,但实际复合土体内黏聚力已经大于设计要求。(4)试桩对工程的指导意义巨大,而本工程试桩投入太少,规模太小,仅在一处开展了一种桩距的试桩试验,若设计三种不同置换率的布桩形式和两个位置的试桩[9],将更具有施工指导意义,工程技术人员可根据现场工程实际情况及工程经验,在地基设计或工后评价阶段,充分发掘振冲碎石桩复合地基的承载潜力。