杏鲍菇转轮除湿热泵干燥系统结构设计及工艺参数优化

2019-03-28王教领宋卫东金诚谦丁天航王明友吴今姬刘自畅

王教领,宋卫东,金诚谦,丁天航,王明友,吴今姬,刘自畅

杏鲍菇转轮除湿热泵干燥系统结构设计及工艺参数优化

王教领,宋卫东※,金诚谦,丁天航,王明友,吴今姬,刘自畅

(农业农村部南京农业机械化研究所,南京 210014)

为了实现农产品低湿节能干燥,分析了典型转轮除湿干燥模式,基于能耗高、结构不合理等问题,开展转轮热泵联合除湿干燥系统优化设计与试验研究,研制出转轮除湿热泵干燥机。为了检验并提高转轮除湿热泵干燥机的作业性能,该文以杏鲍菇为研究对象,以降低杏鲍菇色差、除湿能耗比,提高复水性为目标,运用Box-Benhnken 中心组合试验设计理论,对再生温度、干燥温度、转换点相对湿度影响其干燥品质与能耗的因素开展响应面试验。通过数据分析,建立了响应面模型,结合四维渲染图分析了上述3个考察指标受3个试验因素取值变化的影响机制,同时对各影响因素进行了综合优化与试验验证。结果表明,3个模型的2均大于0.98,试验因素对干燥品质及能耗有较大影响,当再生温度87 ℃,干燥温度50 ℃,转换点相对湿度45%时,杏鲍菇复水比4.028,色差22.89,除湿能耗比(specific power consumption, SPC)2 633kJ/kg,与预测绝对值误差均低于6个百分点。该研究为转轮除湿热泵干燥设备的设计及干燥工艺优化提供参考。

干燥;农产品;品质控制;转轮除湿;热泵;杏鲍菇

0 引 言

农产品干制是其贮藏的重要手段。常见干燥类型有辐射、传导与对流干燥3种方式,其中对流干燥以其设备简单、适用范围大而获得了广泛的应用。对流干燥一般可调参数有风温、风速与干燥介质湿度,但温度在每个干燥阶段都有上限,超过上限会破坏农产品品质;风量调节也不宜太大,超过最佳风量不利于干燥介质与物料之间进行充分的热交换[1-2]。而干燥介质的湿度在干燥大部分阶段是不受限制的,低湿度可以提高干燥速率,实现低温干燥,因此湿度是一个理想的调节参数[3-6]。

转轮除湿是固体除湿中常用模式[7-8],世界上最早的除湿机是瑞典科学家Mr.Carl Munters于1956年发明的蜂窝吸收式除湿机,国内大概于上世纪七十年代开始研究转轮除湿技术,主要用于空调除湿与工业除湿干燥[9],鲜有用于农产品干燥。近年来,随着国家对三农工作的重视以及国民对食品营养的追求,转轮除湿在农产品干燥方面的研究也逐渐受到关注。研究表明相同条件下转轮干燥比热泵干燥速度快,比冷冻干燥能耗低、效率高,综合来看是一种理想的除湿干燥技术[10-11],同时转轮除湿解决了温湿度独立控制的难题,是未来食品行业极具竞争力的干燥方式[12-13]。但当前空调除湿与工业除湿干燥的转轮结构并不适合农产品干燥,若直接套用将导致高能耗等问题;而热泵除湿虽然深度除湿能力有限,但节能效果明显[14-16],因此,高湿环境下转轮热泵联合除湿干燥可实现优势互补,特别是针对热敏性物料干燥具有较大应用前景。

本文针对当前转轮除湿结构不合理、能耗大等问题,结合农产品干燥要求设计了转轮除湿热泵干燥设备,并针对杏鲍菇开展了切片干燥试验,以期为转轮除湿干燥设备的设计及工艺优化提供参考。

1 样机设计与主要参数确定

1.1 工作原理与整机结构设计

典型的转轮除湿一般由转轮、表冷器及加热器等组成。新风或回风先通过表冷器降温除湿[17-18]后进入转轮除湿,转轮中装填吸附剂,转轮面分为除湿与再生区。在除湿过程中,转轮在驱动装置带动下缓慢转动,当转轮在除湿区域吸附水分达到饱和状态后,进入再生区域由高温空气进行脱附再生,这一过程循环进行,除湿干燥后的处理出风经加热或降温后送入干燥箱,该系统具有如下不足:一方面始终在利用回风进行循环干燥,但干燥前期干燥箱内湿度较大,当物料完成预热后不宜再利用;另一方面,传统的表冷器无法实现能量循环利用,增大了能耗。针对以上问题做如下改进:

设置三通阀转换机构,解决新风与回风利用的合理转换问题,实现节能干燥;蒸发器代替表冷器,同时设置冷凝器形成热泵循环,实现能量的循环利用,并利用冷凝器放出的热量加热干燥进风或者用于转轮再生;降温设备的选择在完成转轮选型后依据温升确定,根据计算本设计无需后表冷降温,优化后的结构如图1所示。

1.冷凝器 2、3.加热器 4.膨胀阀 5.转换机构 6.蒸发器 7.除湿转轮 8.压缩机 9.干燥箱 10.出风板 A.再生进风 B.再生出风 C.处理进风 D.处理出风 E.干燥进风

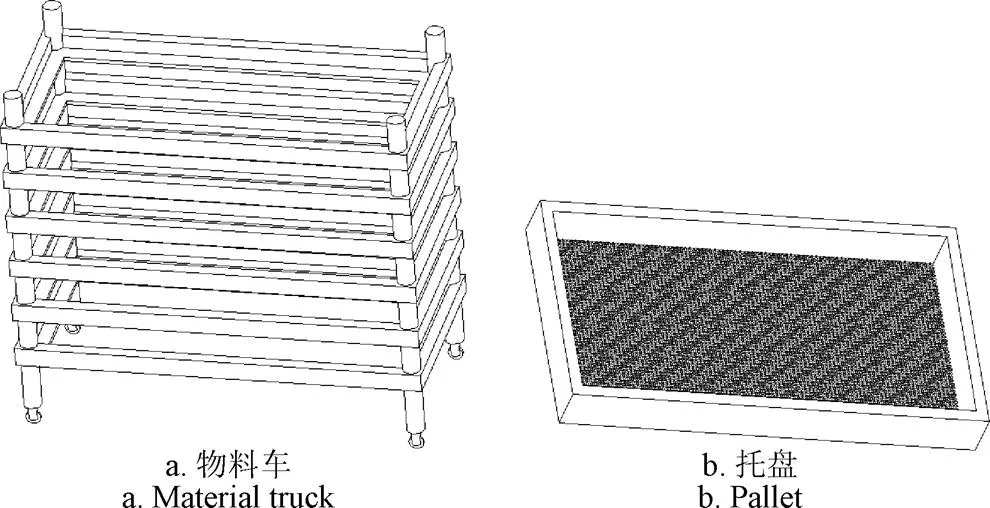

设计的转轮除湿热泵干燥机整机结构如图2所示,在工作时,要先将料盘放在托盘中,将托盘放在6层的物料车的层架上,再将物料车推入干燥箱,共可容纳3个物料车,物料车与干燥箱壁紧密结合,主要是为了热风能穿过物料,防止串风。干燥初期,由转换机构切换将新风导入除湿主机,进风经转轮除湿系统除湿调温后经进风管道利用进风风道进入热风层,之后穿过热封板上出风孔进入干燥箱,逐步穿过物料,并由回风管道返回到除湿系统,或者排到大气中。而当干燥进行到某个阶段时回风湿度较低、温度较高时,通过转换机构将回风导入转轮除湿系统,进行闭环除湿干燥。

1.除湿主机 2.控制器 3.转换机构 4.回风管道 5.干燥箱 6.出风板 7.进风风道 8.热风层 9.进风管道 10.出风孔 11.再生废气出口

1.2 干燥箱、料盘及物料车的设计

1.2.1 批次铺料面积

以杏鲍菇干燥为例,批次干燥质量为40 kg,物料初始含水率含水率为90%,干燥温度40~80 ℃线性可调,3 h将物料干燥到贮藏要求。为了保证物料的干燥效果,采用薄层干燥,取单层铺料。厚度=5 mm,试验测得杏鲍菇密度为400 kg/m3,则批次摊放面积0计算如下

1.2.2 料盘、物料车及干燥箱尺寸的确定

物料车与托盘设计图如图3。设计托盘(图3b)内部尺寸620 mm×600 mm×20 mm,边厚2 mm,共需20/(0.62×0.60)=53.8个托盘;设计3个物料车(图3a),每个物料车上设计可放置18个托盘,则3个物料车可装载18×3=54个托盘;根据托盘尺寸确定物料车的尺寸为:1 960 mm×650 mm×1 560 mm。同时在干燥时物料车与箱体间是紧密接触的,这是为了使得热风与物料的充分换热,设计干燥箱尺寸为1 970 mm×1 960 mm× 2 000 mm。干燥热风通过干燥箱底板上的均布的出风口穿过物料,出风口的总面积为1=1.25 m2。

因为热风是通过穿流方式穿过物料的,因此风速一般小于1 m/s,本次取风速=0.6 m/s,则干燥风体积流量

取热空气密度=1.09 3 kg/m3,干燥风质量流量

图3 物料车与托盘

1.3 转轮热泵系统参数计算[19-21]

1.3.1 转轮主机选择

设计的转轮除湿热泵干燥系统单位除湿量= 40×0.9/3=12 kg/h,依据单位除湿量,主机选择舜天公司的ST~15转轮除湿机,该除湿转轮额定除湿量10~20 kg/h,额定除湿风量2 200~4 550 m3/h,满足生产设计要求。

处理空气温升计算:转轮热泵除湿过程如图4所示,1点~2点为蒸发过程,干燥介质被降温除湿,2点~3点为等焓除湿过程,干燥介质被升温除湿,3点~4点为冷凝过过程,干燥介质被等湿升温,4点为进干燥箱,5点为出干燥箱,为等焓干燥。设1点新风经蒸发器降温到2点,此时2=15 ℃且为饱和气体,根据焓湿图知1=10.7 g/kg,通过转轮反复试验得出转轮温升D=23 ℃,转轮除湿量为D=6.1 g/kg,则处理后的空气温度32+D=38 ℃,而一般干燥温度在40 ℃以上,因此无需降温处理。

注:φ为相对湿度,1为新风点,2为蒸发除湿终点,3为转轮除湿终点,4为等湿加热终点。

1.3.2 蒸发器计算

根据图4所示,蒸发过程由1点~2点,设室温新风平均温度1=25 ℃,湿度1=55%,则新风焓值1=52.96 kJ/kg,设蒸发温度为10 ℃,换热温差为5 ℃,2=t+5=15 ℃,t为蒸发温度,当降温饱和后相对湿度2=100%,此时2=42.07 kJ/kg,则蒸发器传热量

平均传热温差

1.3.3 冷凝器计算

根据图4所示,冷凝过程由3点到4点,是等湿加热过程,其中3=38 ℃,3=4.6 g/kg,3=50.2 kJ/kg,设冷凝温度t为55 ℃,取换热温差为5 ℃,4=t−5=50 ℃,且已知4=4.6 g/kg,则4=62.42 kJ/kg,则冷凝器传热量

平均传热温差

1.3.4 压缩机计算

图5为R134a工质理论循环示意图,其中4~1为等温蒸发过程,1~2为等熵压缩过程,2~3为等温冷凝过程,3~4为绝热膨胀过程。由图5结合蒸发温度与冷凝温度可以确定1点焓值1=405 kJ/kg,比体积1=0.05,2点2=225 kJ/kg,3点3=280 kJ/kg,4点4=3=280 kJ/kg,单位热泵工质焓值

热泵工质流量

压缩机输气量

理论循环等熵压缩时压缩机的耗电量

注:e为蒸发温度,c为冷凝温度,1为蒸发终点焓值,2为压缩终点焓值,3为冷凝终点焓值,4为节流终点焓值。

Note:eis evaporation temperature,cis condensation temperature,1is the enthalpy at the end of evaporation,2is the enthalpy at the end of compression,3is the enthalpy at the end of condensation,4is the enthalpy at the end of throttling.

图5 基于R134a工质的热泵理论循环

Fig.5 Heat pump theoretical cycle based on working fluid of R134a

1.4 临界除湿结构设计

干燥介质与外界环境的连通程度,一般可以分为开式、半开式与封闭式,因为转轮除湿的优势就是低露点,所以主要形式应该采用封闭式,而干燥初期回风温度低、湿度大不宜利用。因此,合理的干燥过程应是干燥初期采用开式,当达回风达到某个临界状态时转换为封闭式干燥,所以寻找这个临界点是关键。

物料在干燥箱内的干燥近似等焓干燥,转轮除湿也是近似等焓过程,且除湿温度越低转轮除湿效率越高[22-23]。通常干燥温度是预先设置好的,随着除湿状态的进行焓值逐渐降低,回风温度逐渐上升。干燥时,某个循环中,物料干燥过程中是沿等焓线沿降温方向移动,随着干燥的进行,在不同的循环中,回风焓值是降低的,回风温度不断上升。同时随着回风温度的增大,如果全部利用回风的话,则蒸发温度升高,由于单位制冷量与输气系数增大,相应制冷量也会升高。如图6所示,干燥开始时,某时刻进入干燥箱的空气处于状态点1,在干燥箱内空气沿着1~2达到2时流出干燥箱,假如此时2点的温度与环境温度相同,离开干燥器后进入蒸发器冷凝除湿,到饱和线上的3点,之后沿饱和线到4点,进入转轮后近似等焓除湿,到达5点,再等湿加热到6点,下个过程是沿着6~2′,到3′点再降温除湿到4′,除湿到5′点,再加热到6′点,假如下一个循环中,既从6′~2″,之后从蒸发器出口时的状态点和4″重合,既和新风从蒸发器出口的状态点一致时,记为临界点。在此点之前如果利用回风干燥则从蒸发器出口的空气温度高于4″,由于转轮除湿效率与处理风温成反比,所以回风除湿效率低,因此,在此点前应利用新风;当回风从蒸发器出口的状态点越过临界点后,其温度比新风从蒸发器出口温度4″点低,除湿量增大,所以越过临界点后应使用回风。另一方面,冷凝除湿阶段,如在2~3~4阶段,制冷消耗的能量在冷凝器中又放出用于转轮再生了,因此,可认为实现了能量的内部循环利用。因此,到达临界点后,利用回风除湿比利用室外新风节能。通过图6可知,2′″为最适转换点,其相对湿度处于%与%之间,其中值利用除湿回风焓值与室外温度确定,值根据2″′含水率与初始除湿焓值确定。

注:1~6表示某一物料等焓干燥后干燥介质再除湿加热过程,“′”、“″”、“′″”分别代表不同除湿循环,b%为转换点相对湿度下限,a%为转换点相对湿度上限。

2 材料与方法

2.1 试验材料与仪器

试验用杏鲍菇采自宜兴新锦源菌业科技有限公司,含水率约在90%;美国OHAUS奥豪斯MB27快速水分测定仪;柯尼卡美能达色差计CR-10plus(上海嘉标测试仪器有限公司);HH-4恒温水浴锅(常州智博瑞仪器制造有限公司);BSA224S电子天平(广州市深华生物技术有限公司);切片机(自制);电表。

2.2 成分测定

2.2.1 水分

水分的测定利用美国OHAUS奥豪斯MB27快速水分测定仪进行测量。

2.2.2 复水比

杏鲍菇复水性能用复水比表示,复水比为杏鲍菇在复水一定时间后的质量与复水前质量之比,计算公式如下

式中R为复水比;M为杏鲍菇复水沥干后的质量,kg;M为杏鲍菇复水前的质量,kg。

试验时,称量一定质量的干燥杏鲍菇样品放入40 ℃恒温的蒸馏水中,保温30 min后取出沥干20 min,并用吸水纸拭干表面水分后称质量。每组进行3次平行试验,结果取平均值[24]。

2.2.3 色差值测定

采用柯尼卡美能达色差计CR-10plus测定。颜色通过(明暗度)、(红绿度)、(黄蓝度)表示。根据测得的新鲜杏鲍菇片和干燥后的杏鲍菇片颜色值计算色差值Δ[25-26],具体按式(14)计算。

2.2.4 除湿能耗比(specific power consumption, SPC)

除湿能耗比表示每除去单位水分所消耗的能量。试验中利用电表测量每次试验所消耗的电量,结合试验中除去水的质量进行计算[27]。

其中为电耗,kW·h,为除去水的质量,kg。

2.3 试验设计

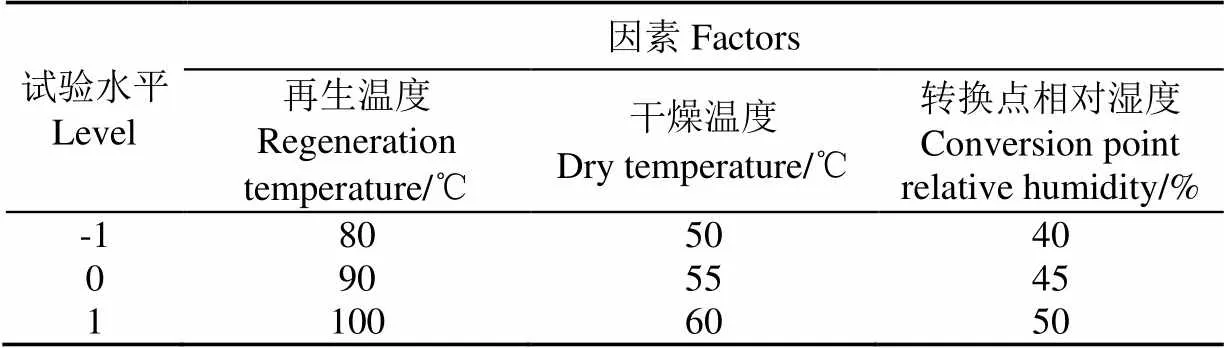

根据杏鲍菇性质与相关文献[28-30],杏鲍菇干燥温度一般不超过65 ℃,由于转轮具有低湿低温特性,本次试验注重探究低温下的干燥速率与能耗,选择干燥温度为50 ℃。转轮再生温度越高除湿能力越强,但相应的能耗也越大;另一方面转轮除湿是近似等焓过程,再生温度太高会导致处理出气温升较大,可能超过目标干燥温度;同时低温干燥是该设备的作业优势,因此为了研究不同再生温度对除湿能力的影响,特别是低温再生特性,依据物料与设备特性选择再生温度为80 ℃;干燥湿度的选择根据1.4中对转换机构的分析,测量初始回风焓值结合室外相对湿度,确定,点分别为40%与50%,取此次干燥湿度为45%。试验样机放置于工厂化生产食用菌栽培房内,通过温湿度控制系统确保干燥介质的温度与湿度保持稳定。每隔30 min称质量一次,记录并折算出含水率,结果如图7所示,初始含水率为90%,150 min时含水率为15.6%,180 min时含水率降为8.53%,且色泽等品质符合干燥要求。在单因素试验基础上,采用Box-Benhnken中心组合设计,以复水比1、色差2与除湿能耗比3作为响应值,对转轮再生温度1、干燥温度2、转换点的相对湿度3进行响应面试验,设计因素水平回归试验,对3个主要参数组合优化设计,进而获取最优干燥工艺。转轮除湿热泵干燥机置于由食用菌培养房提供的恒温与恒湿环境中,每组干燥时间统一为3 h。试验因素与水平如表1所示。采用Mintab v15.1软件进行试验设计、数据处理与统计分析,利用Voxler4软件进行绘图,根据Box-Benhnken 试验方案进行三因素三水平响应面分析试验。

图7 湿基含水率随时间变化

表1 响应面试验因素与水平

2.4 试验结果分析

2.4.1 响应面模型及显著性检验

对表2中的数据,运用Mintab15.1 数据分析软件进行多元回归拟合分析,结果见表3,利用voxler4绘制各考察因素与试验因素之间关系如图8所示。

表3为回归模型方差分析,由表可知,复水比1、色差2、除湿能耗比3响应面模型的<0.001,表明3个回归模型均高度显著;1、2、3模型失拟项均不显著(>0.05,),表明在试验范围内,回归模型与实际情况拟合度较好;1、2、3模型的决定系数2值依次为98.85%、99.07%、99.00%,均大于98%,表明各模型可以解释98%以上响应值变化,仅有不到2%的总变异不能由模型来解释,预测值和实际值之间具有高度相关性,试验误差较小。因此,可用该模型对杏鲍菇干燥各指标进行分析和预测。

表2 试验方案与结果

图8 再生温度、干燥温度和转换点相对湿度与复水比、色差及除湿能耗比之间的四维渲染图

表3 回归模型方差分析

注:***表示<0.001(极显著)。

Note: *** shows significance (<0.001).

由表3可知,模型1的1、2、22、12的5个回归项影响极显著(<0.01),12、32影响显著(<0.05),其余回归项影响不显著(>0.05);模型2的2、3的2个回归项影响极显著(<0.01),22、23的2个回归项影响显著(<0.05),其余回归项影响不显著(>0.05);模型3的1、2、12、22、32、13、23的7个回归项影响极显著(<0.01),3影响显著(<0.05),12不显著(>0.05)。保留上述模型显著项,剔除不显著项,建立复水比1、色差2、除湿能耗比3对3个自变量(1、2、3)的二次多项式回归模型,如方程(16)~(18)所示,对建立的3个回归模型方程进行方差分析,对3个模型进行拟合,在保证模型高度显著、失拟项不显著基础上,其回归模型可以优化为(16)~(18),其中值为编码值。

1=3.650 00−0.040 001−0.268 752+0.021 2512

−0.031 2522+0.023 7532−0.030 0012(16)

2=27.500 0+2.600 02−1.100 03−0.650 022

+0.500 023(17)

3=2 435.33+85.001+104.622+31.383+128.8312+

141.0822+167.5832−61.7513−106.5023(18)

2.4.2 因素响应分析

由表3的值知,再生温度1,干燥温度2,转换点相对湿度3对复水比1的3个因素的重要影响性顺序为2>1>3,1、2、3对1的影响效应如图8a所示,总体影响趋势为再生温度越低、干燥温度越低,复水比越高,反之越低。主要是因为再生温度高,干燥湿度低,而低的干燥湿度在干燥后期可能会引起杏鲍菇的皱缩,影响复水性;高的干燥温度会对杏鲍菇的细胞等结构产生破坏,影响复水性。

再生温度1,干燥温度2,转换点相对湿度3对色差2的3个因素的重要影响性顺序为2>3>1,1、2、3对2的影响效应如图8b所示,总体影响趋势为干燥温度越低,转换点相对湿度越小色差越小,反之越大。主要是因为低的干燥温度可以抑制杏鲍菇加热过程中美拉德反应的发生,从而降低褐变,减少了色差;转换点相对湿度高色差小的原因可能是因为,转换点相对湿度高意味着越早关闭转换阀,更多的利用循环风,减小干燥箱中氧气的浓度,同样可以抑制美拉德等反应,减小了色差。

再生温度1,干燥温度2,转换点相对湿度3对除湿能耗比3的3个因素的重要影响性顺序为2>1>3,1、2、3对3的影响效应如图8c所示,总体影响为再生温度、干燥温度和转换点相对湿度对SPC的影响呈现先低后高的趋势。再生温度高则干燥湿度低,在干燥初期由于湿度低焓值低,物料升温速度慢,不利于干燥,同样在干燥后期物料处于降速干燥阶段,低湿所产的干燥驱动力的优势不能充分发挥,也会导致能耗高;而低再生温度则干燥湿度高,造成干燥过程中平均干燥速率降低进而导致能耗高。干燥温度对能耗的影响机理与再生温度对能耗的影响机理基本相似。而转换点相对湿度对能耗的影响呈现单谷趋势的原因,与1.4章节中对临界除湿分析原因相似,在临界点前利用新风,在临界点后利用回风可以实现节能效果。

2.5 试验优化与验证

为了达到理想的干燥效果,要求干燥后的杏鲍菇在保证水分含量的情况下复水比尽量高,色差和除湿能耗比尽量小。通过各因素影响效应分析可知:要获得较高复水比的杏鲍菇,要求再生温度与干燥温度尽量低;要获得较低色差的杏鲍菇,就要求干燥温度尽量低,转换点相对湿度尽量高;要获得较低的除湿能耗比,就要求再生温度、干燥温度和转换点相对湿度需要适中。因此,采用mintab响应优化器对3个响应的目标、期望值、上下限和重要性进行设置,其中上、下限值通过表2获得,望目值在望大响应中取上限值,在望小响应中取下限值,综合物料的干燥品相与能耗,取3个响应的重要性与权重相同(表4),优化后的结果如表5所示,当再生温度为87.49 ℃,干燥温度为50.05 ℃,转换点相对湿度为45.45%时,复水比为3.89,合意性为0.954,色差为24.2,合意性为0.755,除湿能耗比为2 461 kJ/kg,合意性为0.895,复合合意性为0.868,符合预期干燥目标。为了验证优化结果的可行性,对优化后的参数组合进行试验验证,试验条件和试验方法同上。设定再生温度为87 ℃,干燥温度为为50 ℃,转换点相对湿度为45%时,试验进行3次取平均值,最后得到干品杏鲍菇复水比4.028,色差22.89,SPC 2 633 kJ/kg,分别与预测值的绝对误差为3.5、5.6及4.7个百分点,试验结果与预测值很接近,验证了该模型的可靠性。

表4 参数优化设置

表5 全局解与预测的响应

3 讨 论

本文在分析转轮、热泵除湿特点的基础上,开展了转轮除湿热泵干燥系统结构优化设计,研究了设备调节参数再生温度、干燥温度与转换点相对湿度对切片杏鲍菇复水比、色差和除湿能耗比的影响,试验结果达到了预期目标。但在除湿能耗的研究方面还有待进一步深入研究,一方面,在实际生产中非专业人员很难结合环境状况与焓湿图确定最佳转换点相对湿度,另一方面,环境状态是不断变化的,如果不能实现自动调节很难实现精准调控。因此,结合控制技术,通过实时获取环境参数与回风在蒸发器的出口状态,从而构建一套具有自动调节最佳转换点相对湿度的系统,将是下一步的研究重点。

4 结 论

1)各个因素对复水性影响重要性顺序为干燥温度>再生温度>转换点相对湿度,对色差重要影响性顺序为干燥温度>转换点相对湿度>再生温度,对除湿能耗比重要影响性顺序为干燥温度>再生温度>转换点相对湿度。

2)再生温度越低、干燥温度越低,复水比越高,反之越低;干燥温度越低,转换点相对湿度越小色差越小,反之越大;再生温度、干燥温和转换点相对湿度对除湿能耗比的影响呈现先低后高的趋势。

3)通过多指标响应面综合试验研究表明,该转轮除湿热泵干燥机通过3 h将40 kg杏鲍菇干燥到贮藏要求,且质量较好达到了样机设计要求。综合优化试验结果表明:再生温度87 ℃,干燥温度50 ℃,转换点相对湿度45%时,杏鲍菇复水比4.028,色差22.89,SPC 2 633 kJ/kg,与预测绝对值误差均低于6个百分点,符合预期干燥目标。

通过对新风与循环风的除湿干燥过程分析,明确了临界除湿机理,获得了最佳节能转换点相对湿度,为进一步构建自动调节系统奠定了理论基础。

[1] 张健平,赵周能. 油菜籽流化床恒速干燥传热传质特性及模型研究[J]. 农业工程学报,2017,33(13):287-295.

Zhang Jianping, Zhao Zhouneng. Heat and mass transfer characteristics and model of rapeseed () fluidized-bed drying with constant drying rate[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(13): 287-295. (in Chinese with English abstract)

[2] 谢永康,林雅文,朱广飞,等. 基于加热均匀性的射频干燥系统结构优化与试验[J]. 农业工程学报,2018,34(5):248-255.

Xie Yongkang, Lin Yawen, Zhu Guangfei, et al. Structure optimization and experiment of radio frequency dryer based on heating uniformity[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(5): 248-255. (in Chinese with English abstract)

[3] 巨浩羽,肖红伟,郑霞,等.干燥介质相对湿度对胡萝卜片热风干燥特性的影响[J]. 农业工程学报,2015,31(16):296-304.

Ju Haoyu, Xiao Hongwei, Zheng Xia, et al. Effect of hot air relative humidity on drying characteristics of carrot slabs[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(16): 296-304. (in Chinese with English abstract)

[4] 张雪飞,刘显茜. 胡萝卜切片热风干燥对流传质系数的估算[J]. 机械与电子,2015(11):17-20.

Zhang Xuefei, Liu Xianxi. Estimation of convective mass transfer coefficient of hot air drying of carrot slices[J]. Machinery & Electronics, 2015(11): 17-20. (in Chinese with English abstract)

[5] Ju H Y, Zhang Q, Mujumdar A S, et al. Hot-air drying kinetics of yam slices under step change in relative humidity[J]. International Journal of Food Engineering, 2016, 12(8): 783-792. (in Chinese with English abstract)

[6] Rao D L N. Drying characteristics of red chillies: Mathematical modelling and drying experiments[J]. International Journal of Engineering Sciences & Research Technology, 2014, 3(7): 425-437.

[7] 任广跃,李晖,段续,等. 常压冷冻干燥技术在食品中的应用研究[J]. 食品研究与开发,2013,34(18):119-122.

Ren Guangyue, Li Hui, Duan Xuan, et al. Application of atmospheric freeze drying technology in foods[J]. Food Research And Development, 2013, 34(18): 119-122. (in Chinese with English abstract)

[8] Wu X N, Ge T S, Dai Y J, et al. Review on substrate of solid desiccant dehumidification system[J]. Renewable & Sustainable Energy Reviews, 2018, 82: 3236-3249.

[9] 段洁利,张馨予,吕恩利,等. 仓储转轮除湿系统管道形式参数优化试验[J]. 农业工程学报,2016,32(15):255-260.

Duan Jieli, Zhang Xinyu, Lü Enli, et al. Optimization of pipe form parameters of desiccant rotary wheels of dehumidification system for storage[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(15): 255-260. (in Chinese with English abstract)

[10] Borneo R, Alba N, Aguirre A. New films based on triticale flour: Properties and effects of storage time[J]. Journal of Cereal Science, 2016, 68: 82-87.

[11] Al-Alili A, Hwang Y, Radermacher R. Performance of a desiccant wheel cycle utilizing new zeolite material: Experimental investigation[J]. Energy, 2015, 81: 137-145.

[12] Antonellis S D, Joppolo C M, Molinaroli L, et al. Simulation and energy efficiency analysis of desiccant wheel systems for drying processes[J]. Energy, 2012, 37(1): 336-345.

[13] Yang Z, Zhu Z, Zhao F. Simultaneous control of drying temperature and superheat for a closed-loop heat pump dryer[J]. Applied Thermal Engineering, 2016, 93: 571-579.

[14] Jafari S M, Ghanbari V, Ganje M, et al. Modeling the drying kinetics of green bell pepper in a heat pump assisted fluidized bed dryer[J]. Journal of Food Quality, 2016, 39(2): 98-108.

[15] Aziz M, Prawisudha P, Prabowo B, et al. Integration of energy-efficient empty fruit bunch drying with gasification combined cycle systems[J]. Applied Energy, 2015, 139: 188-195.

[16] Apinyavisit K, Nathakaranakule A, Mittal G S, et al. Heat and mass transfer properties of longan shrinking from a spherical to an irregular shape during drying[J]. Biosystems Engineering, 2018, 169: 11-21.

[17] 葛凤华,王剑,郭兴龙,等. 热泵废热再生转轮除湿空调系统的性能研究[J]. 太阳能学报,2016,37(9):2326-2331.

Ge Fenghua, Wang Jian, Guo Xinglong, et al. Performance study on hybrid desiccant wheel air-conditioning system with waste heat recover of heat pump [J]. Journal of Solar Energy, 2016, 37(9): 2326-2331. (in Chinese with English abstract)

[18] Sultan M, El-Sharkaw I I, Miyazaki T, et al. Experimental study on carbon based adsorbents for greenhouse dehumidification[J]. Evergreen, 2014, 1: 5-11.

[19] 陆耀庆. 实用供热空调设计手册[M]. 北京:中国建筑工业出版社,1993.

[20] 陈东,谢继红. 热泵技术手册[M]. 北京:化学工业出版社,2012.

[21] 马最良王伟倪龙. 空气源热泵技术与应用[M]. 北京:中国建筑工业出版社,2017.

[22] 涂壤,刘晓华,江亿. 不同固体除湿方式的热质交换过程分析及性能比较[J]. 化工学报,2013,64(6):1939-1947.

Tu Rang, Liu Xiaohua, Jiang Yi. Heat and mass transfer analysis and performance comparison for different solid dehumidification methods[J]. CIESC Journal, 2013, 64(6): 1939-1947. (in Chinese with English abstract)

[23] 吕君,魏娟,张振涛,等. 基于等焓和等温过程的热泵烤烟系统性能的理论分析与比较[J]. 农业工程学报,2012,28(20):265-271.

Lü Jun, Wei Juan, Zhang Zhentao, et al. Theoretical analysis and comparison of the performance of heat pump flue-cured tobacco system based on isothermal and isothermal processes[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(20): 265-271. (in Chinese with English abstract)

[24] 王教领,宋卫东,王明友,等. 微波热泵联合干燥机的设计与试验研究[J]. 农机化研究,2016(12):161-178.

Wang Jiaoling, Song Weidong, Wang Mingyou, et al. The design of microwave heat hump drying machine and experimental research[J]. Journal of Agricultural Mechanization Research, 2016(12): 161-178.

[25] 颜建春,胡志超,吴朋来,等. 热板-微波联合真空冷冻干燥茭白工艺优化[J]. 农业工程学报,2017,33(1):262-270.

Yan Jianchun, Hu Zhichao, Wu Penglai, et al. Optimization of hot-plate and microwave combined vacuum freeze drying process of water-oat[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(1): 262-270. (in Chinese with English abstract)

[26] 黄略略. 冻干-真空微波串联联合干燥苹果的保质和节能工艺模型研究[D]. 无锡:江南大学,2011.

Huang Luelue. Studies on Quality, Saving Energy Technology and Model of Tandem Combined Freeze Drying-vacuum Microwave Dried Apple[D]. Wuxi: Jiangnan University, 2011. (in Chinese with English abstract)

[27] 姚曜. 排热回收式热泵密集烤烟房节能性研究[D]. 合肥:合肥工业大学,2017.

Yao Yao. Energy Saving Efficiency of Heat Pump Tobacco Leaf Bulk Curing System with Heat Recovery Unit[D]. Hefei: Hefei University of Technology, 2017.

[28] 陈君琛,杨艺龙,翁敏劼,等. 即食杏鲍菇热风-真空联合干燥工艺优化[J]. 农业工程学报,2014,30(14):331-338.

Chen Junchen, Yang Yilong,Weng Minjie, et al. Optimization of combined hot-air and vacuum drying technology for instant[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(14): 331-338. (in Chinese with English abstract)

[29] 刘春泉,严启梅,江宁,等. 杏鲍菇真空微波干燥特性及动力学模型[J]. 核农学报,2012,26(3):494-499.

Liu Chunquan, Yan Qimei, Jiang Ning, et al. Vacuum microwave drying characteristics and kinetic model of[J]. Chinese Journal of Nuclear, 2012, 26(3): 494-499.

[30] 邢亚阁,蒋丽,曹东,等. 不同干燥方式对杏鲍菇营养成分的影响[J]. 食品工业,2015(4):1-3.

Xing Yage, Jiang Li, Cao Dong, et al. Effects of different drying methods on the nutritional of[J]. Food Industry, 2015(4): 1-3. (in Chinese with English abstract)

Structural design and process parameter optimization of heat pump drying system of wheel dehumidification for

Wang Jiaoling, Song Weidong※, Jin Chengqian, Ding Tianhang, Wang Mingyou, Wu Jinji, Liu Zichang

(,210014,)

Common methods of drying have three ways: radiation, conduction and convection. Convective drying has been widely used due to its simple equipment and wide application range. The parameters that can be optimized are temperature, wind speed and humidity, but the temperature has an upper limit in each drying stage. Exceeding the upper limit will destroy the quality of agricultural products. It’s not conducive to sufficient heat exchange between wind and material if exceeding the optimum air volume. The humidity is unrestricted for most of the drying period. Low humidity can increase the drying rate and, so humidity is an ideal adjustment parameter. Wheel dehumidification is a common mode in solid dehumidification. However, the traditional wheel dehumidifier has problems such as high energy consumption and unreasonable structure, while heat pump has limited deep dehumidification capacity, but the energy saving effect. In view of the above problems, in this paper, we proposed a model of wheel dehumidifying and for the problems of high energy consumption and unsuitable for drying of agricultural products based on traditional structure of wheel dehumidifying, the optimization design of the dehumidifying structure and the dehumidification system was carried out. Firstly, a conversion mechanism was set up to solve the problem of reasonable conversion between fresh air and circulating air to realize energy-saving drying. Secondly, the surface cooler was replaced by an evaporator and a condenser was set up to recycle the energy. The heat released from the condenser was used to heat dry the inlet air or to regenerate the dehumidification wheel. In order to test and improve the performance of the wheel and heat pump combined dryer, in this paper, we took the sliced Pleurotus eryngii as the research object, and aimed to reduce the color difference of the Pleurotus eryngii, specific power consumption and improve the rehydration, using Box-Benhnken. In the central combined experimental design theory, we carried out three-factor and three-level response surface tests on three factors that affected the drying quality and energy consumption, such as regeneration temperature, dry temperature and conversion point relative humidity. Data analysis was carried out and the response surface mathematical model was established. The four-dimensional renderings was used to analyze the influence mechanism of the above three indicators on the changes of the three test factors. The results showed that the2was near to 1and the test factors had a great influence on the drying quality and energy consumption. The order of importance of each factor to rehydration was dry temperature > regeneration temperature > conversion point relative humidity, the order of importance to aberration was regeneration temperature > conversion point relative humidity > drying temperature, the important influence order on SPC was dry temperature > regeneration temperature > conversion point relative humidity. The lower regeneration temperature resulted in the lower drying temperature, the higher rehydration ratio, and the lower relative humidity of the converse. The lower drying temperature, the smaller the relative humidity of the conversion point, and the lower chromatic aberration, and vice versa. The regeneration temperature, the drying temperature and the conversion point relative humidity to SPC showed a trend of low first and then high. When the regeneration temperature was 87 ℃, the drying temperature is 50 ℃, and the relative humidity of the conversion point was 45%. The rehydration ratio of Pleurotus eryngii was 4.028, the color difference was 22.89, SPC was 2633 kJ/kg, and the error between the predicted and absolute value was less than 6 percentage point. This study explored the critical dehumidification mechanism based on enthalpy point and improved the wheel dehumidification structure, and formulated the optimum dehumidification drying process of Pleurotus eryngii. The results can provide the basis for the design of wheel dehumidification and HPD combined dryer and the optimization of drying process.

drying; agricultural products; quality control; wheel dehumidification; heat pump; pleurotus eryngii

王教领,宋卫东,金诚谦,丁天航,王明友,吴今姬,刘自畅. 杏鲍菇转轮除湿热泵干燥系统结构设计及工艺参数优化[J]. 农业工程学报,2019,35(4):273-280. doi:10.11975/j.issn.1002-6819.2019.04.034 http://www.tcsae.org

Wang Jiaoling, Song Weidong, Jin Chengqian, Ding Tianhang, Wang Mingyou, Wu Jinji, Liu Zichang. Structural design and process parameter optimization of heat pump drying system of wheel dehumidification for[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(4): 273-280. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2019.04.034 http://www.tcsae.org

2018-09-05

2019-01-28

中央级公益性科研院所基本科研业务费专项资金(S201809);中国农业科学院科技创新工程特色农产品干制与加工装备团队;中国农业科学院科技创新工程协同创新任务(CAAS-XTCX2016005)

王教领,助理研究员,博士生,主要从事农产品干燥加工技术与装备研究。Email:kclwjl@126.com

宋卫东,研究员,主要从事农产品干燥加工、食用菌机械化生产技术与装备研究。Email:songwd@163.com

10.11975/j.issn.1002-6819.2019.04.034

TS255.3; TS205.1

A

1002-6819(2019)-04-0273-08