电厂孔板下游流动加速腐蚀模拟研究

2019-03-28周克毅司晓东

林 彤,周克毅,司晓东

电厂孔板下游流动加速腐蚀模拟研究

林 彤,周克毅,司晓东

(东南大学能源与环境学院,江苏 南京 210096)

使用计算流体软件对电厂孔板下游流场进行模拟分析,研究不同流速和不同孔径比对孔板下游流场分布、传质系数的影响规律,并基于所建立的流动加速腐蚀(FAC)过程模型,确定孔板下游的腐蚀行为与流速、孔径比之间的相关性。结果表明:孔径比一定时,孔板下游传质系数和流动加速腐蚀速率随着流速增大整体呈现增大趋势,并且腐蚀峰值出现位置向孔板下游偏移;流体流速一定时,孔径比越小,传质系数和流动加速腐蚀速率越大,腐蚀高发区向孔板方向移动。该模拟结果与实验结果较吻合。

孔板;FAC模型;流动加速腐蚀;腐蚀速率;孔径比;流速;传质系数;溶解度

因流动加速腐蚀(FAC)导致的碳钢管道断裂,是目前火电厂和核电厂管道最常见的失效方式之 一[1]。FAC不仅会造成电厂的爆管事故,其腐蚀产物还会在锅炉、阀门等处沉积,导致锅炉结垢,影响锅炉的安全运行[2]。FAC通常发生在供水系统中的湍流区域,如孔板和弯头的下游。高流速加速了碳钢管道上保护性氧化膜的溶解,从而加速了管道腐蚀。

1981年FAC就曾经被报道过,但真正让世人注意到FAC是1986年Surry核电站的凝结水管线破裂事故[3]。1987年6月,FAC不仅发生在弯头处,而且还发生在直管中[4]。1999年,美国Point Beac发电厂给水加热器外壳破裂出现大量蒸汽泄漏,孔板、阀门、弯头和三通等处的FAC情况严重,这是由于这些流动点下游流动的不稳定性造成的[5]。事故的发生表明,分析管道腐蚀需要全面了解基本FAC机制。

Sydberger和Lotz[6]使用电化学手段分析了湍流中的传质过程,观察孔板下游的情况,将扰动紊流的传质和腐蚀联系起来。Lotz和Postlethwaite[7]认为表面粗糙度以及传质层湍流增加是控制氧传质的因素。Poulson[8]发现管道组件的方向、管道材料和流体温度等因素是影响FAC的主要因素。Keating和Nesic[9]认为壁面传质系数和腐蚀速率可能是相互关联的。另一方面,Chen等人[10]将壁面传质、壁面湍流附近的传质和壁面剪切应力确定为影响FAC的控制流体力学因素。Pietralik和Schefski[11]在实验和数值上研究了流动加速腐蚀下的弯曲传质,提出当流动效应占据主导地位时,FAC速率是Fe2+质量通量的函数,该质量通量也是传质系数和边界层内浓度变化的函数。

FAC一旦发生,则损失重大,因此研究FAC并且合理预测FAC十分重要。基于前人的研究成果,本文将改进现有的流动加速腐蚀数学模型,利用Fluent计算软件,获取电厂孔板下游的流速分布,合理预测孔板下游的FAC分布规律,为电厂运行过程的监控预防提供指导作用。

1 模型及计算方法

1.1 流动加速腐蚀机理及模型

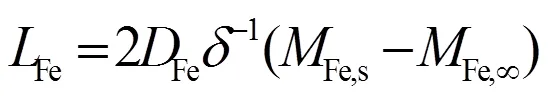

根据菲克定理[12],发现在氧化层—溶液界面和主流区之间腐蚀生成的可溶性化学物质存在一定的浓度差异,在浓度差的作用下使可溶性化学物质由氧化层—溶液界面扩散到主流区,因此认为可溶性化学物质的通量与浓度梯度成正比。FAC表示为

式中,Fe为Fe的扩散系数,Fe,x为处的Fe浓度,=0位于饱和层和扩散层之间的界面处。进入主流区,浓度梯度此时为0,浓度梯度满足条件:

则可溶性铁通量可表示为

根据斯托克斯—爱因斯坦关系[13],Fe扩散系数Fe可表示为

式中,B为玻尔兹曼常数,为绝对温度,为水的黏度,Fe为铁的离子半径。

可溶性铁的通量用扩散层的传质过程表示,即

式中Fe为铁在扩散层的传质系数。传质系数和铁的扩散系数之间存在如下关系:

根据假设1),饱和层中的铁浓度等于热力学溶解度Fe,s=Fe,并且主流区的铁浓度相较于饱和层的铁浓度要小得多,因此令Fe,∞=0,则可溶性铁的通量为

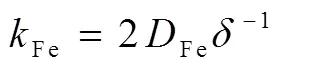

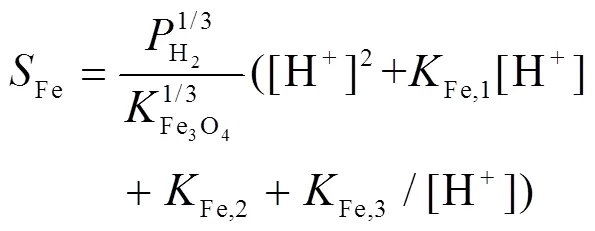

1.2 溶解度计算方法

铁氧化膜的主要成分Fe3O4结构疏松,具有微溶性和微渗性,流体流过时会不断溶解。铁在溶液中的热力学溶解度为可溶性亚铁浓度和可溶性三价铁浓度之和。在流体pH值小于10,且溶液中溶解氧值较低的条件下,可溶性三价铁在溶液中的浓度可忽略不计[14]。因此,铁的热力学溶解度Fe可表示为

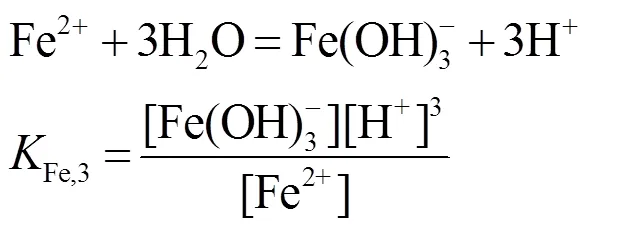

亚铁离子在溶解中会发生水解反应:

式中:Fe,x为各个化学反应的平衡常数,=1、2、3;下标dis代表可溶性物质。

由于溶液中的铁离子是Fe3O4与水溶液反应的产物,故溶解铁的浓度由Fe3O4的溶解平衡来决定。

基于式(10)—式(13),式(9)可以改写为

式中为常数,铁离子和氧化物的标准吉布斯自由能取自核反应堆系统水化学手册[16]。对应氢气分压可使用亨利定律[17]从溶解氢中获得。

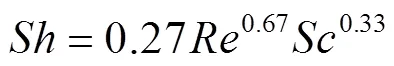

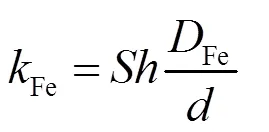

1.3 传质系数计算方法

研究表明[18-21],传质系数是影响FAC的重要参数之一,并且实验中通常使用3个无因次数的组合形式表示。这3个无因次数分别为舍伍德数()、雷诺数()和施密特数()。

式中:、和这3个常数与给定流动条件下发生的传质有关,并且只能通过实验获得;为溶液密度;为流体速度;为水力直径;为动力黏度;为扩散系数。

式(17)中较低的对应的常数约为0.8,而非常高的对应的常数约为1.0。常数的差异是由管道内表面粗糙度引起的,这表明FAC速率随着表面粗糙度的增加而增加。另外,Tagg等人[22]在比发电工业常见操作条件更低的流速条件下进行了针对传质系数的实验研究,计算得到、和3个常数值。

类似于传热中的努塞特数,表征对流传质与扩散传质的比值。传质系数可用表示为[23]

传质系数与有关,即受到和的影响。受孔板下游流场分布的影响,主要与溶液所处的外部环境有关。应用流体力学知识,遵循质量守恒、动量守恒和能量守恒三大基本定理,利用Fluent软件获得孔板下游的流场分布,并计算得到,最终基于和传质系数之间的关系求得传质系数的分布。

2 计算结果分析

2.1 溶解度求解

2004年日本美滨核电厂给水回路中低压加热器与除氧器之间主管道上1个孔板流量计下游的管段发生破裂[24]。参考此破裂部位压力和温度值,再结合FAC高发的温度范围,将本文流体的参数设定为温度150 ℃,压力0.95 MPa。150 ℃时流体pH=6.86(常温下pH值为9.4)。基于标准吉布斯自由能数据,计算得到可溶性含铁组分的溶解度Fe=7.13×10–8mol/L。

2.2 流场分布

使用DM控件绘出几何模型,孔板上游长25,孔板下游长40,孔板出水侧存在45°倒角。管内直径设置为50 mm,则入口段长为1 250 mm,出口段长2 000 mm。孔板几何模型如图2所示。以孔板出口的中心作为坐标原点即=0,孔径比分别设置为0.25、0.40、0.50。

图2 孔板几何模型

基于几何模型,利用ICEM划分网格,运用两次O型剖分建立结构网格。第1层网格高度设为0.5 mm,生成边界层网格。对孔板局部网格进行加密如图3所示。总网格数量为360万,网格质量分布在0.65~1.00之间,符合计算要求。

图3 孔板局部网格加密

在Fluent软件中,采用基于压力的求解器,使用RealizableEnhanced Wall Treatment模型,选用SIMPLE压强-速度关联算法,采用二阶迎风差分格式,对该模型进行数值计算。计算边界条件为速度入口、压力出口,工作流体为液态水,特性为不可压缩流体。管内工质流速设为0.8、2.0、5.0 m/s,动量和湍动能松弛因子分别修改为0.40和0.50。

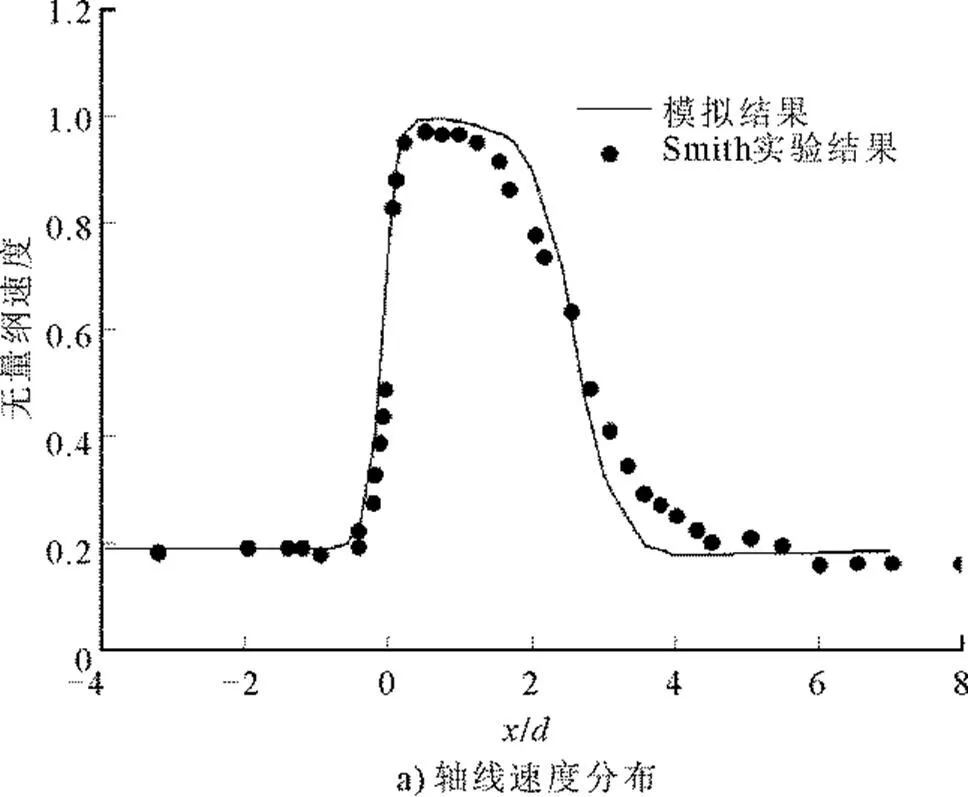

将孔径比为0.5、流体速度为0.8 m/s时的孔板下游轴线速度和壁面压力分布模拟结果与Smith实验结果[25]相对比(图4),以验证本文模拟结果的准确性。由图4可见,模拟结果准确地反映了孔板处压力的突降情况和孔板下游的流场分布情况,与实验结果符合较好。

图5给出了流速为5.0 m/s,孔径比为0.5,=0、2.0、3.0、4.5位置处管道截面的流场分布。

图5 不同位置下管道截面流场分布

由图5可见:孔板下游流场分布均呈现轴对称状态,孔板外围圆环流场分布相对稳定;沿着孔板下游流动方向,由于孔板的存在管道截面积突然变小,流体遵循质量守恒定律,则中心圆孔的流速迅速变大;孔板后的管道截面积恢复至初始值,则圆孔中心流速随后缓慢减小,最后趋于稳定;孔板外围圆环处,在=0时由于孔板的存在导致流速均为0,经过孔板后与主流区逐渐混合,速度逐渐增大,最后趋于稳定。

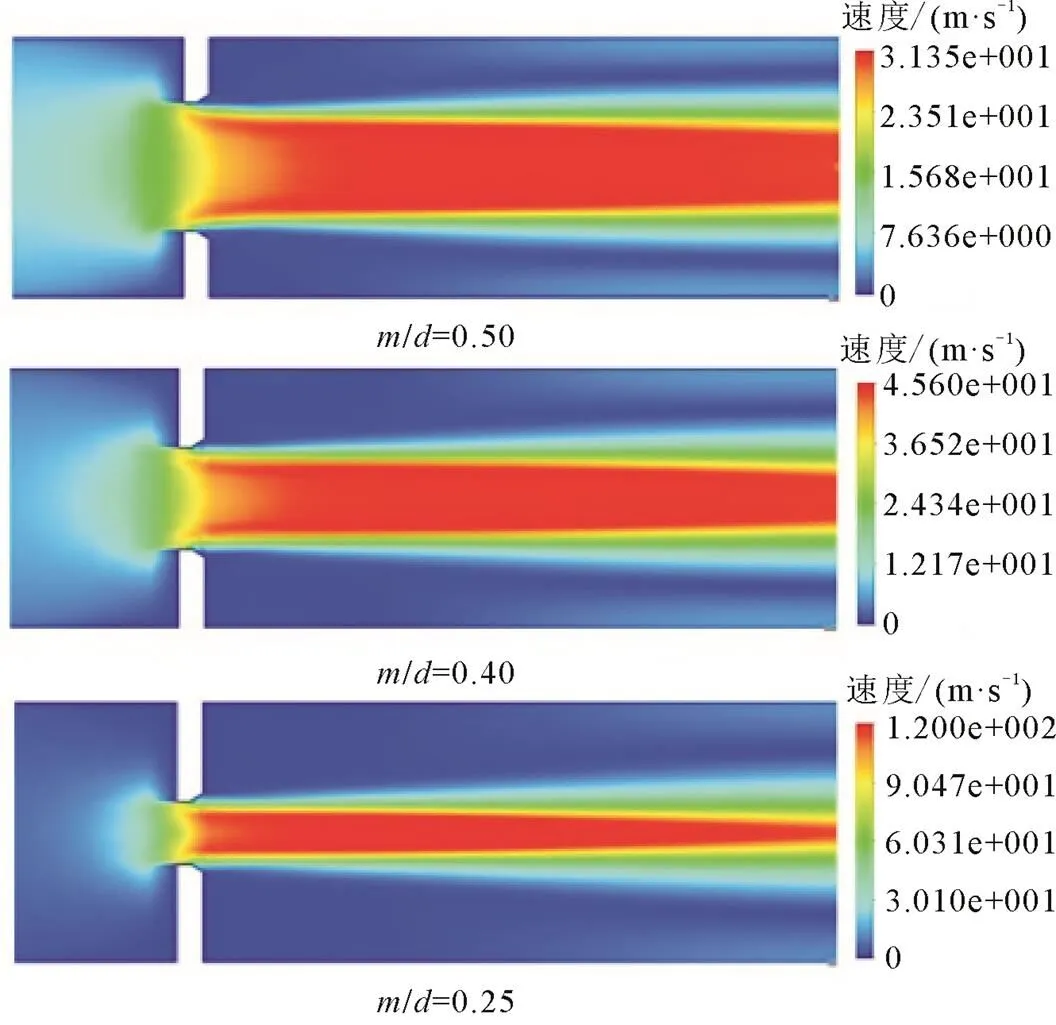

图6展示了流速=5.0 m/s时不同孔板的下游流场分布。由图6可见,孔板下游出口处壁面附近流场相对稳定,随着流体继续流动,壁面附近流体逐渐与轴线流体发生动量交换,壁面附近流体流速开始有所变化。孔板出口处的轴线流体速度很大,在往下游流动的过程中与周围流体混合,速度逐渐减小最后趋于稳定。孔径比为0.25时,孔板阻碍作用明显,轴线流体速度变化剧烈,下游流场相对紊乱,不过流场稳定速度较快;孔径比为0.50时,孔板阻碍上游流体的能力减弱,下游流场变化相对稳定,轴线流体速度缓慢变化,流场稳定所需时间较长。可见,孔径比对孔板下游流场分布影响很大。

图6 不同孔板下游流场分布

2.3 FAC腐蚀速率计算

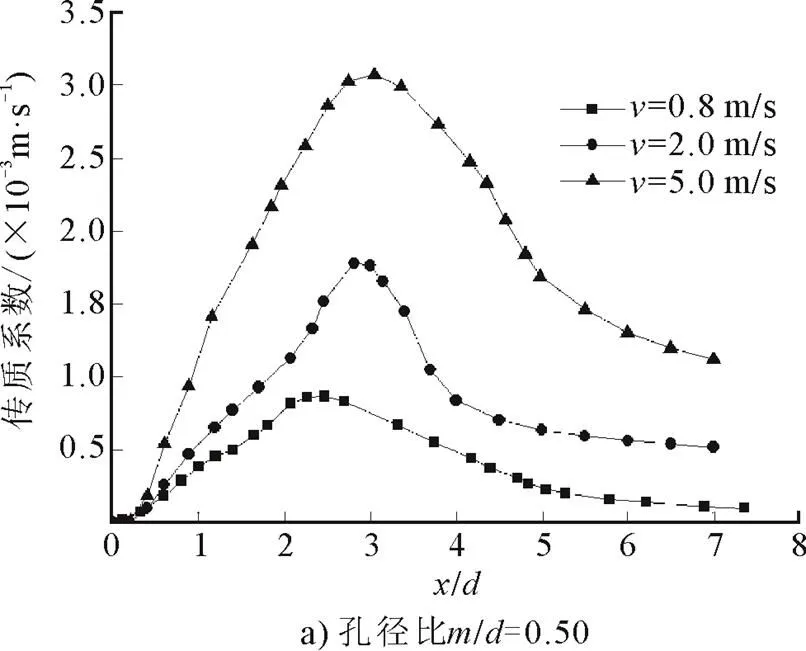

令流体速度=0.8、2.0、5.0 m/s,3个孔板模型的孔径比=0.25、0.40、0.50,利用Fluent软件分别求得孔板下游的流场分布,基于传质系数和施密特数的数值关系,计算出传质系数。图7为孔板下游传质系数分布。由图7可见:当孔径比一定时,孔板下游传质系数随着流速增大整体呈现增大趋势;当流体流速一定时,孔径比越小传质系数越大。这是因为流速增大,管道轴线附近流体由于自身的惯性作用会冲到离孔板越远的位置,同时带动周围流体运动一起向孔板下游运动,流体间的动量输送增强,传质系数增大,并且最大值所处位置向流体流动方向偏移。当流体流速一定时,孔径比越小,孔板附近的湍流运动越强,当孔径比继续减小,孔板下游会产生漩涡流,流体间的动量输送和热传递变得频繁,由于旋涡的产生使得流速短距离内迅速增大又迅速减小,则传质系数最大值向趋近孔板的方向移动。

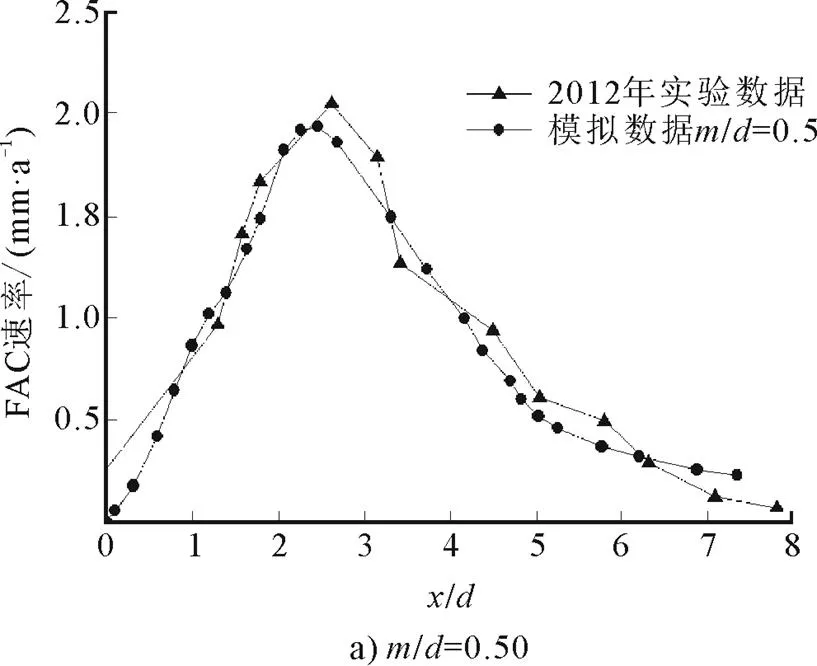

图8给出了=0.8 m/s时,孔径比分别为0.50和0.25的FAC速率模拟结果与2012年实验结果对比。由图8可见:模拟结果与实验结果大致吻合,并且变化趋势相同;FAC速率沿着流体流动方向先增大后减小,流场稳定时FAC速率也趋于稳定。孔径比为0.25时,FAC速率最大值出现在~2之间;孔径比为0.50时,FAC速率最大值出现在2~3之间。由图8还发现,孔径比小时,FAC速率较大,且峰值位置距离孔板更近,这与图7的传质系数分布类似。这是由于孔径比越小,流体在孔板处流速变化越剧烈,孔板下游的湍流强度会大幅增强,增强了传质过程,同时增大了腐蚀速率。

图9为孔径比/=0.50、0.40、0.25时3种速度下的FAC速率。由图9可见:孔径比一定时,随流速增大,FAC速率保持增大趋势,且由于流速惯性的影响,FAC峰值位置呈向孔板下游偏移趋势。

影响孔板下游流场分布的不仅是流速,还有孔板形状。表1为FAC高风险区域和FAC速率随孔径和流速的变化。

表1 FAC高风险区域和FAC速率随孔径和流速的变化

Tab.1 The FAC high-risk area and FAC velocity changes with pore size and velocity

由表1可见:孔径比0.50时,高发区在2.4~3.2,孔径比0.40时,高发区在2.1~2.9,孔径比0.25时,高发区在1.4~2.2;以流体速度=0.8m/s为例,FAC速率随着孔径比的减小而增大。这是由于孔径比越小,易产生漩涡流,使得流速在短距离内迅速增大又迅速减小,FAC变化迅速,FAC高发区分布集中,且FAC高发区向孔板方向移动。孔径比越大,因管道轴线附近流体主要是与周围流体进行动量交换从而改变速度大小,故速度变化平缓,则FAC变化相对缓慢,FAC高发区分布相对疏散,而FAC最大值向流体流动方向移动。

图10为速度=0.8、2.0、5.0 m/s时3种孔板的FAC速率。对比图9和图10的图像发现,孔板形状变化对FAC速率的影响程度比速度改变的影响更明显。

3 结 论

1)本文建立了FAC模型,研究了电厂孔板下游的流场分布,并将模拟结果与实验结果对比,发现数据吻合较好,整体趋势基本一致。

2)当孔径比一定时,孔板下游传质系数随着流速增大整体呈现增大趋势,且传质系数最大值所处位置向流体流动方向偏移。FAC速率随着入口流速的增大而增大,且受到流速冲击的影响,FAC最大值出现位置呈现向孔板下游偏移的趋势。

3)当流体的流速一定时,孔径比越小,孔板附近的湍流运动越强,流体间的动量输送和热传递变得频繁,传质系数也随之增大,且传质系数最大值向趋近孔板的方向移动。FAC速率随着孔径比的减小而增大,孔径比越小,FAC变化迅速,且FAC高发区向孔板方向移动。

[1] TRUONG T C, LEE J R. Thickness reconstruction of nuclear power plant pipes with flow-accelerated corrosion damage using laser ultrasonic wavenumber imaging[J]. Structural Health Monitoring, 2017, 17: 255-265.

[2]JIANG D F, XU H, DENG B, et al. Effect of oxygenated treatment on corrosion of the whole steam-water system in supercritical power plant[J]. Applied Thermal Engineering, 2016, 93: 1248-1253.

[3]PETRIC G W, KSIAZEK P E. Flow Accelerated corrosion in industrial steam and power plants[C]//Engineering & Papermakers Conference. Nashville, Tennessee, 1997.

[4]KASTNER W, ERVE M, HENZEL N, et al. Calculation code for erosion corrosion induced wall thinning in piping systems[J]. Nuclear Engineering and Design, 1990, 119(2/3): 431-438.

[5]ZINKLE S J, BUSBY J T. Structural materials for fission & fusion energy[J]. Materials Today, 2009, 12(11): 12-19.

[6]SYDBERGER T, LOTZ U. Relation between mass transfer and corrosion in a turbulent pipe flow[J]. Journal of the Electrochemical Society, 1982,129(2): 276-283.

[7]LOTZ U, POSTLETHWAITE J. Erosion-corrosion in disturbed two phase liquid particle flow[J]. Corrosion Science, 1990, 30: 95-106.

[8]POULSON B. Complexities in predicting erosion corrosion[J]. Wear, 1999, 233/235: 497-504.

[9]KEATING A, NESIC S. Prediction of two-phase erosion- corrosion in bends[C]//International Conference on CFD in the Mineral and Process Industries. Melbourne, 1999.

[10] CHEN X, MCLAURY B S, SHIRAZI S A. A comprehensive procedure to estimate erosion in elbows for gas/liquid/sand multiphase flow[J]. Journal of Energy Resources Technology, 2006, 128(1): 70-78.

[11] PIETRALIK J M, SCHEFSKI C S. Flow and mass transfer in bends under flow-accelerated corrosion wall thinning conditions[C]//17th International Conference on Nuclear Engineering. Brussels, Belgium, 2009.

[12] LARISSA Z, KENDRA N, ROWAT A C. Understanding diffusion theory and Fick’s law through food and cooking[J]. Advances in Physiology Education, 2015, 39(3): 192-7.

[13] OPHEK L, NIR O, SEGAL H, et al. Temperature- dependent boron permeability through reverse-osmosis membranes: implications for full-scale simulations[J]. Desalination & Water Treatment, 2017, 68: 23-31.

[14] ZHANG P, YUAN S. Production of hydroxyl radicals from abiotic oxidation of pyrite by oxygen under circumneutral conditions in the presence of low-molecular-weight organic acids[J]. Geochimica et Cosmochimica Acta, 2017, 218: 153-166.

[15] GEBURTIG D, PREUSTER P, BOSMANN A, et al. Chemical utilization of hydrogen from fluctuating energy sources: catalytic transfer hydrogenation from charged liquid organic hydrogen carrier systems[J]. International Journal of Hydrogen Energy, 2016, 41(2): 1010-1017.

[16] Atomic Energy Society of Japan. Handbook of water chemistry of nuclear reactor system[M]. Tokyo: Corona Publishing, 2000: 30.

[17] WILLEY J D, POWELL J P, AVERY G B, et al. Use of experimentally determined Henry’s Law and salting-out constants for ethanol in seawater for determination of the saturation state of ethanol in coastal waters[J]. Chemosphere, 2017, 182: 426-432.

[18] ESHTKAR K, NEMATOLLAHI M, ERFANINIA A. CFX study of flow accelerated corrosion via mass transfer coefficient calculation in a double elbow[J]. International Journal of Hydrogen Energy, 2016, 41(17): 7036-7046.

[19] HAN F, LIU Z C, LIU W, et al. On flow structures associated with large wall mass transfer coefficients in orifice flows[J]. International Journal of Heat and Mass Transfer, 2016, 102: 1-9.

[20] ZENG L, ZHANG G A, GUO X P, et al. Inhibition effect of thioureidoimidazoline inhibitor for the flow accelerated corrosion of an elbow[J]. Corrosion Science, 2015, 90: 202-215.

[21] FUJISAWA N, UCHIYAMA K, YAMAGATA T. Mass transfer measurements on periodic roughness in a circular pipe and downstream of orifice[J]. International Journal of Heat and Mass Transfer, 2017, 105: 316-325.

[22] TAGG D J, PATRICK M A, WRAGG A A. Heat and mass transfer downstream of abrupt nozzle expansions in turbulent flow trans[J]. Transactions of the Institution of Chemical Engineer, 1979, 57(12): 176-181.

[23] FAKOUR M, VAHABZADEH A, GANJI D D, et al. Analytical study of micro-polar fluid flow and heat transfer in a channel with permeable walls[J]. Journal of Molecular Liquids, 2015, 204: 198-204.

[24] DOOLEY R B. Flow-accelerated corrosion in fossil and combined cycle/HRSG plants[J]. Power Plant Chemistry, 2008, 10(2): 77.

[25] AHMED W H, BELLO M M, NAKLA M E, et al. Flow and mass transfer downstream of an orifice under flow accelerated corrosion conditions[J]. Nuclear Engineering and Design, 2012, 252: 52-67.

Simulation research on flow-accelerated corrosion in downstream of orifice plate for power plants

LIN Tong, ZHOU Keyi, SI Xiaodong

(School of Energy and Environment, Southeast University, Nanjing 210096, China)

The computational fluid software was used to simulate the flow field at downstream of the orifice plate in power plants, and the influence of velocity and aperture ratio on flow field distribution and mass transfer coefficient at downstream of the orifice plate was studied. Based on the established flow-accelerated corrosion (FAC) model, the correlation between the corrosion behavior at downstream of the orifice plate and the velocity and aperture ratio was determined. The results show that, when the aperture ratio is constant, the mass transfer coefficient and the corrosion rate of the orifice plate increase with the velocity, and the position of the maximum corrosion rate shifts to downstream of the orifice plate. When the velocity of the fluid is constant, the smaller the pore diameter ratio is, the greater the mass transfer coefficient and the corrosion rate are, and the high-incidence area of corrosion moves toward the orifice plate. The results obtained by this model agree well with the experimental results.

orifice plate, FAC model, flow-accelerated corrosion, corrosion rate, aperture ratio, flow velocity, mass transfer coefficient, solubility

National Natural Science Foundation of China(51676035)

林彤(1995—),女,研究生,主要研究方向为流动加速腐蚀,220160389@seu.edu.cn。

M623.8

A

10.19666/j.rlfd.201807130

林彤, 周克毅, 司晓东. 电厂孔板下游流动加速腐蚀模拟研究[J]. 热力发电, 2019, 48(3): 14-21. LIN Tong, ZHOU Keyi, SI Xiaodong. Simulation research on flow-accelerated corrosion in downstream of orifice plate for power plants[J]. Thermal Power Generation, 2019, 48(3): 14-21.

2018-07-17

国家自然科学基金项目(51676035)

周克毅(1955—),男,博士,教授,boiler@seu.edu.cn。

(责任编辑 杨嘉蕾)