巨粒土填筑高速公路路基施工技术应用探析

2019-03-28张福永

张福永

(中设设计集团股份有限公司 南京市 210014)

作为整个道路系统基础的路基,在建成通车后同时承受着通过路面传递而来的行车荷载与路面结构层自重产生的荷载,因此是否拥有满足质量要求的路基直接决定了高速公路运营期间的使用寿命,若路基质量不达标,则很可能导致沥青路面出现车辙等病害,严重时会危害行车安全[1],而施工技术对路基填筑质量有着显著影响[2]。自我国上世纪九十年代大力建设西部交通设施以来,中西部高速公路建设里程不断增加,巨粒土因西部地区特殊的自然气候特点广泛存在[3],但目前我国在巨粒土填筑高速公路路基施工技术方面的研究还存在不足之处。因此,为提高巨粒土填筑高速公路路基的施工质量,结合某高速公路巨粒土路基修筑工程,明确了巨粒土作为路基填料的分类标准,同时通过重型击实试验揭示其含水率和干密度与填料内部含石率间的关系,随后阐述巨粒土填筑高速公路路基的施工技术,并以沉降量和路基压实度作为检测指标判定路基填筑质量是否达标。

1 工程性质

巨粒土填料因含有石块故可从材料角度视为土石混合填料,而其工程特性也因土石占比不同而呈现出较大差异,目前我国将粒径大于60mm的石料占填料总质量小于50%的土石混合料定义为巨粒土填料。

巨粒土是一种强度大、透水性好、稳定性高的路基填料,较传统素土填料具有更大的压缩模量,且排水固结系数明显大于普通土质材料,因此巨粒土在路基填筑阶段即可将大部分水分排出从而固结稳定[4]。但巨粒土填料也存在明显缺点,因土石混合特性巨粒土填料的性质受土石比例影响,研究表明,随石料比例的增大巨粒土内部将由密实悬浮结构进而变为骨架密实结构并最终转化为骨架空隙结构[5]。使用巨粒土作为填料修筑路基时,由于从天然取土场获得的材料土石组成情况复杂,若细粒土含量降低多会导致石料之间嵌挤效果不佳,而且大量存在巨粒土的地区天然地址状况多变,丘陵沟壑密布,致使巨粒土填料压实困难,所以必须制定正确的施工技术以解决巨粒土填筑高速公路路基施工过程中的难题,提高工程质量。

2 依托项目

2.1 工程概况

依托项目选取西北某巨粒土填筑高速公路路基工程,试验段位于AK200+110~AK342+240区间,全长12.1km,双向六车道布置,路基宽度24m。项目沿线经过山岭重丘区,天然取土场富含巨粒土,考虑到该地区特殊的地质情况,对试验段路基选用冲击压实的施工技术进行施工以保证巨粒土填筑路基的施工质量。

2.2 填料性能

(1)击实试验

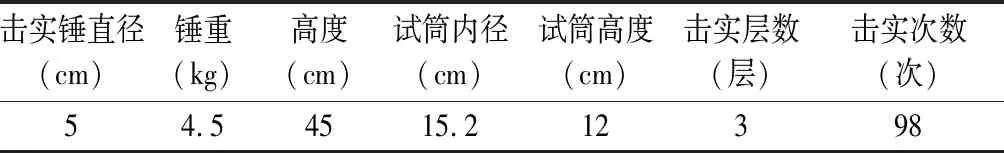

为确定不同含石量对巨粒土填料路用性能的影响,试验选用含石量分别为20%、30%、40%、50%、60%的巨粒土进行重型击实处理,试验参数如表1所示,试验结果如表2所示。

表1 重型击实试验参数

由试验结果可知:随填料中含石率增加,巨粒土的最大干密度出现先增大后减小趋势,当含石率为40%时最大干密度达到最大值2.24 g/cm3,故巨粒土填料在含石率为40%时骨架密实效果最好,因此采用40%含石率的巨粒土作为填料填筑路基。此外,最佳含水率随含石率增大逐渐减小,且与最大干密度不呈线性规律变化。

(2)界限含水率

含水率是控制巨粒土填料质量必不可少的检测指标,选取40%含石率的巨粒土,使用液塑限联合测定仪对其界限含水率进行测定,检测结果如表3所示。结果表明,填料含水率满足规范中的技术控制指标,达到填筑要求。

(3)加州承载比

对所用巨粒土填料进行CBR试验,结果如表4所示。由结果可知,实测CBR值远高于JTG D30—2015《公路路基设计规范》[6]规定的路基填料所要求达到的强度下限,因此所用巨粒土的强度满足规范要求,可用于路基填筑。

表4 所用巨粒土CBR值检测结果

3 施工技术

巨粒土填筑高速公路路基的施工过程必须高度重视压实工艺,只有对路基填筑及压实过程进行严格控制,才能保证路基具有较高的整体强度与变形稳定性。因此,在本研究依托项目的试验段内确定压实方式与摊铺厚度、碾压遍数等各项指标。试验路段采用分层压实法施工,且包边土同步施工。

(1)填料摊铺

摊铺前巨粒土填料由天然取土场取得并由运输车辆送至施工场地,运输途中车辆应保持中低速行驶以避免车速较快而导致大颗粒填料因受到剧烈晃动而出现离析现象,影响填料级配。巨粒土填料在经由事先规划出合理的路线运输至现场后,进行摊铺工作。为使填料在摊铺结束后不出现摊铺不均而进行二次补、挖方作业增大额外投入问题,摊铺过程遵循渐进原则。具体实施时应按水平分层、先低后高、先两侧后中间的原则进行卸料,每侧填料铺设的宽度要超过填层设计宽度50cm,保证路基边缘也可被压实。推土机粗平后再使用平地机精平,若发现摊铺过程中存在粒径过大的填料,则应在人工剔除或二次分解后进行摊铺。

(2)洒水晾晒

施工含水率是路基填料在摊铺完成之后及开展碾压工作之前都必须检测的重要指标,需由室内击实试验得出的最佳含水率进行把控,实际含水率与最佳含水率的差值不得大于2%。如果出现填料含水率与最佳含水率相差过大的现象,则应采用及时补洒水或晾晒对填料含水率进行调整,值得强调的是洒水后需闷料2~4h才能开展随后的填料碾压工作。

(3)碾压整平

为确保巨粒土填料在碾压完成后具有较高质量,碾压时采用自行式压路机与振动压路机组合的形式,严格遵循施工工序按照由路基两侧向路基中心进行碾压,压路机的碾压行驶速度开始时采用慢速,时速控制在2km/h,最大速度不宜超过4 km/h,碾压时从低向高进行,直线段由两边向中间,小半径曲线段由内侧向外侧,纵向式进行。压实路线对于轮碾纵向互相平行、行与行之间重叠40~50cm,前后相邻区段应重叠100~150cm,对路基的边缘碾压时,压路机与线路横断面成45°角,达到无漏压、无死角,确保碾压均匀。碾压时控制中振碾压行驶速度为2~2.5km/h,碾压1~2遍,重振碾压速度控制为2.5~3km/h,碾压遍数为3~4遍,碾压结束后使用洒水车向路基洒水,最后用光轮压路机静压1遍整平轮迹。

4 质量控制与注意事项

4.1 质量控制

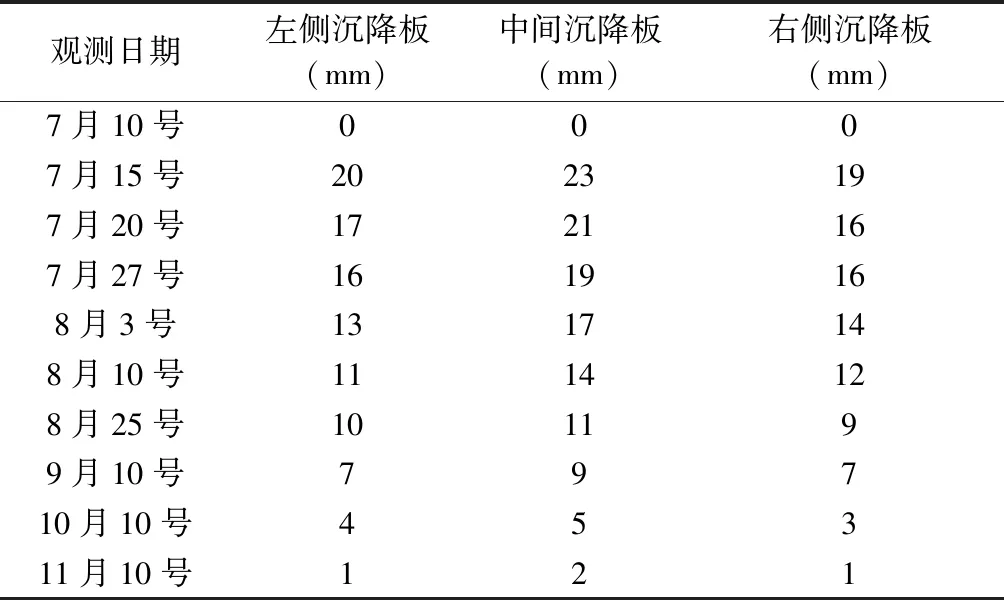

(1)沉降观测

路基施工完成后,在自重等因素作用下必将发生不同程度的沉降,过大的沉降量易导致诸多工程病害进而影响工程质量危害行车安全,故工后需对路基进行长期沉降观测。考虑到路基宽度较大,若每个断面仅埋设1块沉降观测板不能全面掌握路基沉降情况,因此每个断面均埋设3块沉降板,观测间隔逐渐增大,沉降观测结果如表5所示。

表5 试验段路基沉降观测结果

分析结果可知,施工结束初期路基沉降速率较大,随时间推移逐渐缓慢并最终趋于稳定状态,路基日平均沉降量不超过10mm,沉降速率满足规范要求。此外,路基两侧的沉降量与沉降速率小于路基中心处,路基形变呈现出“弯沉盆”式变化,这与相关学者研究所得结论一致[7]。

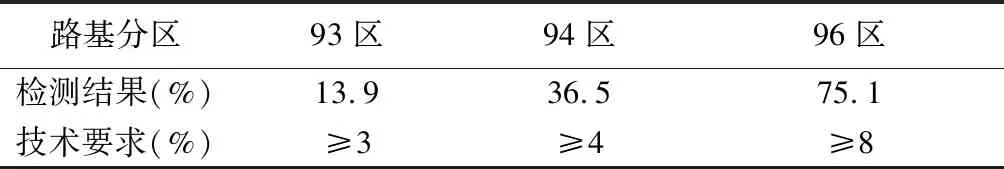

(2)压实质量

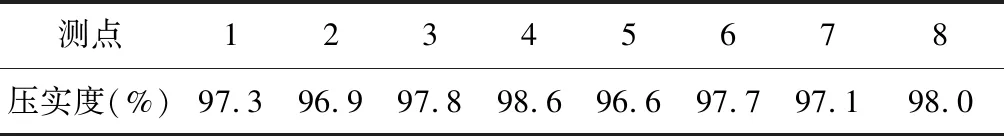

待路基填筑与碾压工作结束后参照随机数表抽检路基碾压后的压实度以把控路基碾压质量,结果如表6所示。分析结果可得:巨粒土填料在前文所述的施工技术修筑路基后,各测点压实度现场实测值均超过规范要求的96%,且均值为97.5%,说明路基压实效果较好。

表6 巨粒土路基压实度检测结果

4.2 注意事项

(1)路基填筑时应在设计路基宽度的范围以外适当增大填料摊铺碾压宽度,避免压路机碾压路基边缘时边坡滑塌。

(2)路基经平地机整平处理后,若仍有大块砾石存在需经人工分拣后剔除,同时对路基进行补洒水以保持路基表面湿润。

(3)安全管理部门需定期对施工人员进行安全教育,提高施工安全意识,杜绝施工过程中出现危险作业及违规操作施工机具事件,在施工现场安放醒目的危险警告标志并派专人监督施工人员在进入现场前佩戴安全防护设备。

(4)路基填筑过程中需修建一定坡度的专用排水横坡,保证雨后路基积水可以顺利排出,同时在横坡下部应修筑排水沟与截水沟以确保路基边坡免受积水冲刷,保证边坡具有较高的稳定性。

5 结语

结合巨粒土填筑高速公路路基实际工程对其施工技术进行探究分析,通过室内试验确定巨粒土填料的最佳含石率及基本物理力学性能指标,对建设实际项目中的巨粒土填筑路基技术加以总结,最终对沉降量与路基压实度进行检测,结果表明:按照所述施工技术修筑的高速公路路基压实度与沉降表现均符合规范要求,路基质量合格,可促进我国同类工程的实施。