横向拼装波形钢腹板预应力混凝土连续箱梁关键技术

2019-03-28李华强

李华强

(河南省交通规划设计研究院股份有限公司 郑州市 450052)

0 引言

长期以来,我国公路中、小型桥梁主导桥型为预应力混凝土桥,由于设计理念、施工质量控制和车辆超载等原因,预应力混凝土梁桥普遍存在混凝土腹板开裂、梁体混凝土开裂导致跨中挠度增大等病害,给桥梁安全运营带来隐患。由于混凝土的大量使用,对自然环境也造成破坏。

钢—混组合结构桥梁可以发挥钢和混凝土两种材料的各自优势,通过工厂化制造,标准化施工,因而具有结构受力的合理性与工程质量的可靠性。据法国1990~1993年所建桥梁上部结构的统计,公路组合结构桥梁在跨径30~110m范围内最有竞争力,在60~80m跨径范围内占有率达85%,有明显优势;在工程造价上,40~80m跨径范围内,钢-混组合梁比混凝土梁更经济。

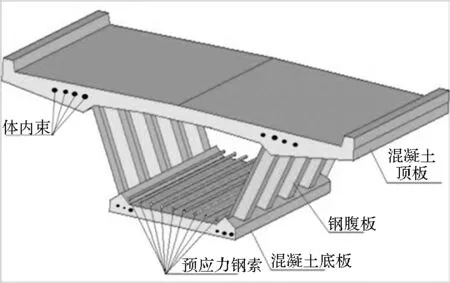

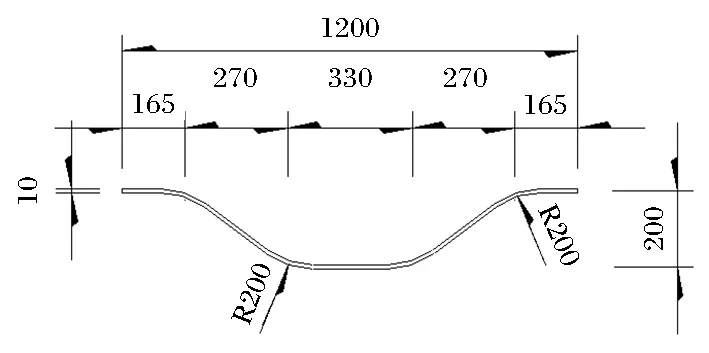

波形钢腹板预应力混凝土箱梁桥(以下简称波形钢腹板PC箱梁桥),其构造见图1,作为一种新型的钢—混组合结构桥梁,采用10~30mm厚的波形钢板取代30~80cm厚的混凝土腹板。与传统混凝土箱梁相比,波形钢腹板PC箱梁自重减轻15%~25%[1]。波形钢腹板在纵向由于褶皱效应,其纵向抗拉压刚度小,波形钢腹板不承受轴向力,轴向力由混凝土顶板、底板承担,波形钢腹板承担剪力。

波形钢腹板PC箱梁桥凭借其优越的力学性能,近年来在我国也得到推广应用,目前已有20多座波形钢腹板PC箱梁桥建成通车。由于主要采用支架现浇、悬臂现浇等方法施工,没有做到工厂化、标准化和无支架施工,制约了波形钢腹板PC箱梁桥推广应用。

图1 波形钢腹板PC箱梁

1 横向拼装波形钢腹板PC连续箱梁设计构思

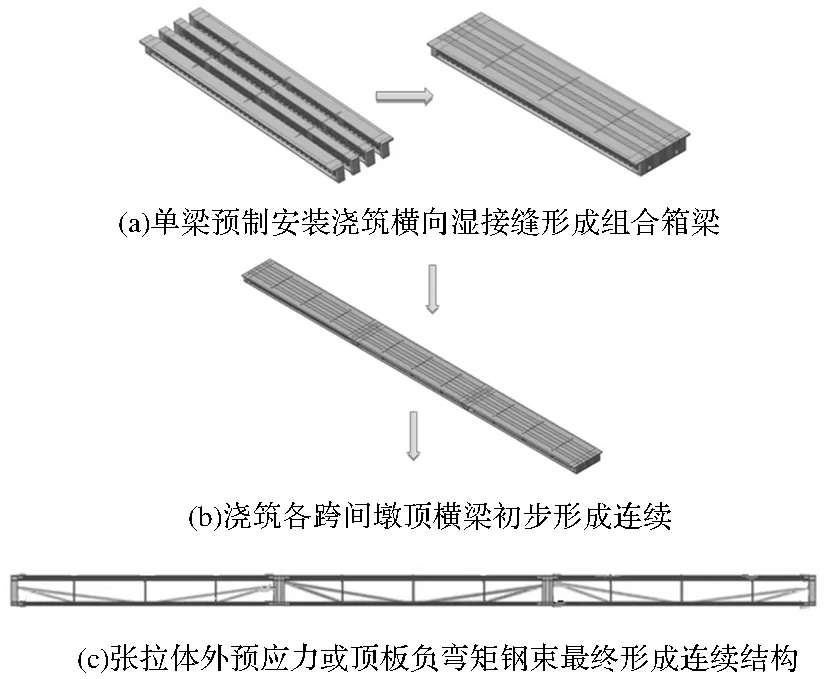

为实现工厂化生产的目的,我们研发出一种无支架施工的波形钢腹板PC连续箱梁,并取得国家发明专利授权(ZL 2011 1 0085548.7)。该方法采用了将波形钢腹板PC大截面箱梁先“化整为零”,再“化零为整”施工的设计构思。即:先预制波形钢腹板PC工字梁,再横向拼装组合形成箱梁。

施工流程:工厂化预制波形钢腹板PC工字梁→安装预制波形钢腹板PC工字梁→浇筑工字梁顶板、底板横向湿接缝合成箱梁→浇筑各跨间墩顶横梁→张拉墩顶负弯矩钢束或体外索形成连续箱梁,详见图2。

30~50m中等跨径横向拼装波形钢腹板PC连续箱梁由于采用无支架施工,和30~50m装配式预应力混凝土箱梁、T梁一样,能够标准化、工厂化、规模化施工,显著提高了波形钢腹板PC连续箱梁的施工质量、施工进度和经济性。

图2 无支架横行拼装波形钢腹板PC组合箱梁施工流程图

2 横向拼装波形钢腹板PC连续箱梁结构设计

2.1 截面设计

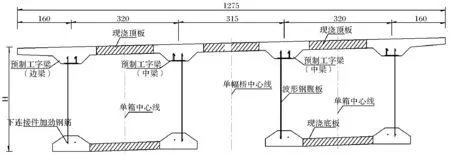

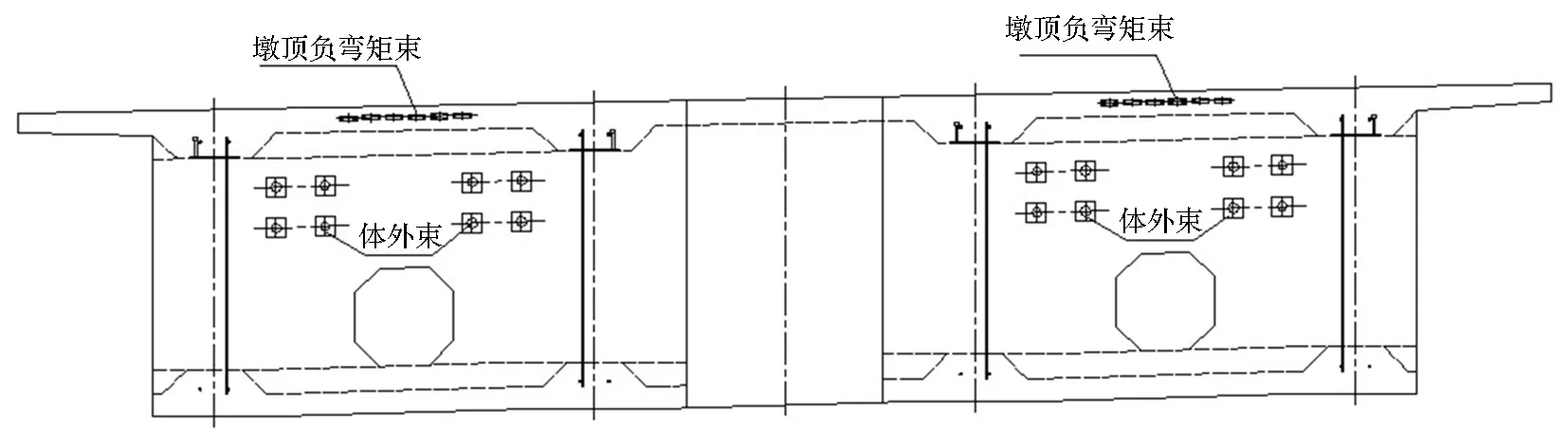

以单幅桥宽12.75m为例介绍波形钢腹板PC组合箱梁。箱梁标准断面图见图3。

预制工字梁按照30m、40m、50m三种常用跨径设计。跨径小于30m,梁高较矮,腹板所占比例较小,不是波形钢腹板PC组合箱梁桥的经济跨径。目前我国公路单车道宽度按3.75m设计,公路运输最大重量小于150t,利用多轮运输是比较常见的。为体现工厂化预制、批量生产且方便快速施工的理念,标准化设计以30m、40m、50m三种跨径为主。3种跨径预制工字梁梁高分别为1.85m、2.5m、3m,中梁最大宽度均为1.5m,边梁最大宽度为2.8m。边、中梁之间顶板湿接缝宽度为1.7m,底板湿接缝宽度为2.08m,中梁两箱之间顶板湿接缝宽度为1.65m。工字梁外形尺寸均在我国公路运输限界范围内,在净空不受影响的地区,可适当增大梁高。如波形钢腹板高度增加1.2倍,在混凝土数量基本不增加的情况下,箱梁截面抗弯强度可提高近2倍,技术和经济优势更加突出。

图3 横向拼装波形钢腹板PC组合箱梁断面布置图

2.2 波形钢腹板设计

波形钢腹板的形状尺寸是按照剪切屈服前不发生剪切屈曲、极限荷载作用时不发生剪切屈曲两个条件设计的,同时考虑桥梁横向刚度等综合因素,30m、40m、50m波形钢腹板均采用1200型,板厚采用10mm,见图4。

图4 波形钢腹板构造图

2.3 横梁、横隔板设计

工字梁的端横梁不仅能起到横向扩散荷载的作用,还起到保证结构稳定及传递预应力荷载的作用。30m跨径端横梁厚度设计为0.8m,40m、50m跨径为1.0m。中横梁厚度需满足设置临时支座要求,预制段厚度均为0.6m。30m跨径现浇段为0.5m,40m、50m跨径为0.8m。共设置3道横隔板,每道横隔板厚20cm。横隔板增加了工字梁施工中的抗失稳能力和抗扭刚度。配置体外索时,箱梁横隔板同时起到转向块的作用。

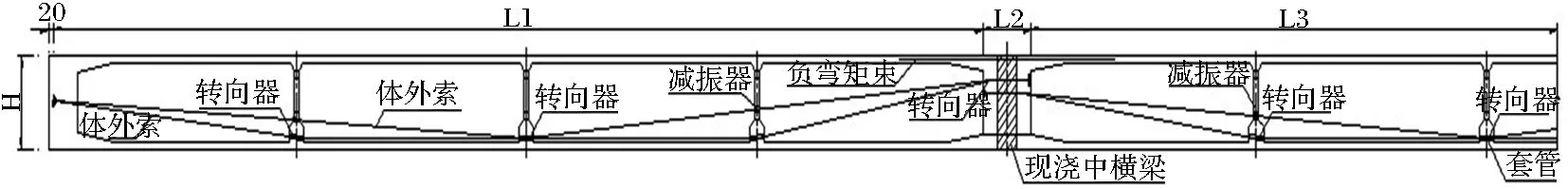

2.4 预应力体系

波形钢腹板PC工字梁可采用先张法和后张法两种预应力体系。各跨简支波形钢腹板PC组合箱梁墩顶中横梁浇筑完成后,墩顶负弯矩可采用墩顶负弯矩钢束或张拉体外索的方法形成连续箱梁。墩顶钢束布置见图5、图6。

图5 体外预应力和墩顶负弯矩立面布置图

图6 体外预应力和墩顶负弯矩断面布置图

在实际设计中,30m、40m梁墩顶负弯矩相对较小,经计算,只需设置墩顶负弯矩束就能满足受力要求。标准化设计中30m、40m采用先张预制工字梁加墩顶负弯矩束的方式,经济性较优。墩顶负弯矩束采用5Φs15.2,采用单端张拉,锚具采用BM15-5。

50m梁墩顶负弯矩加大,且二期铺装及湿接缝荷载产生的弯矩,先张预应力难以满足要求,从而采用体外索的方式。由于体外索在墩顶横梁位置形成交叉锚固体系,为墩顶截面提供了较大的抵抗弯矩。标准化设计中50m梁采用先张预制工字梁加体外索的方式,体外索采用OVM.S6-15Φs15.2成品索。

3 横向拼装波形钢腹板PC连续箱梁结构设计创新技术

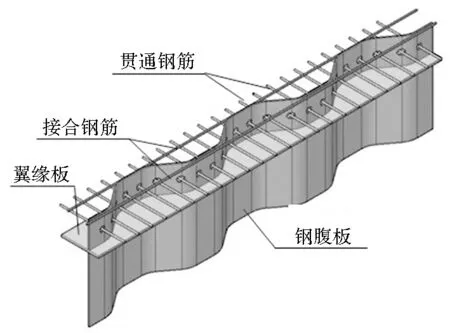

波形钢腹板与箱梁混凝土顶板之间连接采用了一项创新技术[3]。其构造特点是在波形钢腹板顶部开孔,在开孔上部沿波形钢板的两侧纵向各焊接一根或多根结合钢筋,于波形钢板与混凝土顶板的结合面位置,在波形钢板两侧沿纵向各焊接一块与波形钢板凹凸相补、紧密贴合的水平向翼缘板,在翼缘板上焊有多个竖立的焊钉,将翼缘板以上的连接构造伸入与之相连的混凝土顶板内,把混凝土顶板内的横向钢筋穿过波形钢板上的开孔,然后浇注钢筋混凝土顶板的混凝土。

这种波形钢腹板混合型连接件充分发挥了嵌入式抗剪连接件施工便利和翼缘型抗剪连接件刚度大的优点,能有效传递连接部位钢材和混凝土这两种材料之间发生的水平剪力,具有抗剪强度高,连接部位的强度、刚度及耐久性较好,结合部整体性好,节省钢材,便于施工的特点,特别适合于中等跨径波形钢腹板箱梁的顶板连接件。该连接件,比采用双PBL连接件能节省30%的钢材。翼缘板同时可兼用作混凝土顶板浇注模板,解决了顶板混凝土浇注漏浆和混凝土剥落问题。

图7 波形钢腹板与混凝土新型连接结构图

4 技术、经济效益分析

4.1 技术比较

与钢板箱梁桥比较:波形钢腹板的抗剪承载力大概是加肋平钢板的2倍;横向刚度加大,无须纵向、横向加肋,故腹板折算厚度较小;因波形钢腹板不承受预应力,故顶底板预应力效率高;混凝土收缩、徐变效应降低,混凝土顶底板收缩徐变、温度效应对腹板影响很小;腹板加工、安装更方便,腹板的三维韧性便利了施工,减少了几何缺陷的敏感性。

波形钢腹板通常采用Q345钢,其抗剪设计强度为180MPa,大约是素混凝土抗剪设计强度的100倍。波形钢腹板的应用,可以解决混凝土箱梁腹板开裂及跨中下挠等问题。

4.2 经济比较

波形钢腹PC箱梁最突出的特点是约占箱梁重量的20%~30%的混凝土腹板被轻量化了。箱梁自重减轻了15%~25%左右,箱梁自重的减轻最直接的效益是减少了上部构造自重内力,从而减少了上部构造混凝土、钢筋、预应力钢筋的用量,其造价降低约8%~12%。箱梁自重减轻另一效益是下部基础工程量的减少。由于30m跨径PC小箱梁断面尺寸较小,30m跨径横向拼装波形钢腹板PC箱梁的材料用量指标超过30m跨径 PC小箱梁,但结构刚度等力学指标和使用性能优于30m跨径PC小箱梁;40m、50m跨径横向拼装波形钢腹板PC箱梁与40m、50m跨径预应力混凝土T梁相比,不仅力学和使用性能占优,材料用量指标也占明显优势。跨径60m以上,横向拼装波形钢腹板PC箱梁的技术和经济优势将更加显著。

5 结论

波形钢腹板PC箱梁充分利用了混凝土抗压,波形钢腹板抗剪屈服强度高的优点,是一种经济、合理、高效、环保的桥梁结构形式。横向拼装波形钢腹板PC连续箱梁通过采用标准化、工厂化预制,无支架施工,更有利于保证工程质量,加快施工进度,降低工程造价,不仅在公路桥梁上,在对景观和道路保通要求较高的城市立交桥上也有广阔的推广应用前景。设计的创新型连接件,同时可兼用作混凝土顶板浇注模板,解决了顶板混凝土浇注漏浆和混凝土剥落问题。可为类似工程提供借鉴。