黏土外掺比例对磷尾矿砂性能的影响研究

2019-03-28吴非

吴 非

(保定交通建设监理咨询有限公司 保定市 071000)

0 引言

随着国内环境的恶化,我国对于环保问题日渐重视,尤其是道路施工方面,如何做到建设过程中绿色发展,节能减排,已成为当代各施工建设者们的关注课题。

尾矿是矿石内无法提取利用的固体废弃物。相关研究统计[1],我国尾矿利用率极低,仅不到10.0%,大量尾矿堆积占用过多场地,浪费资源,并对环境造成严重污染,如何综合利用尾矿亟待解决。土木工程建设中尤其是道路建设时天然石料需求量极大,若能将尾矿有效利用于公路建设中,是一举两得之法。通过相关分析,尾矿几何形状和力学性能均能满足道路施工对材料的要求[2-3]。

为了探究黏土外掺比例对磷尾矿砂性能的影响关系,以国道302 K19+005~K21+010路段施工为研究背景,介绍磷尾矿砂实测成分,设计黏土外掺比例30.0%、50.0%、70.0%、90.0%4类对比试验混合料,选取干密度与CBR强度指标探究磷尾矿砂外掺黏土混合料的性能影响,分析研究磷尾矿砂外掺黏土混合料在工程应用中的施工工艺与关键把控点,并计算该混合料的经济效益,力求充分利用磷尾矿砂,降低资源浪费,同时满足工程需要。

1 磷尾矿砂介绍

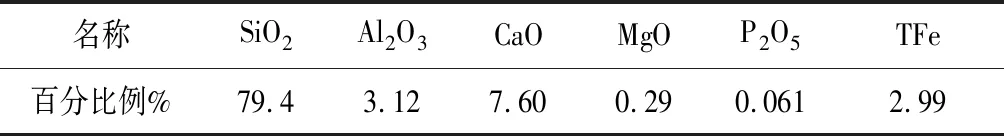

试验中磷尾矿砂借助分光光度仪与等离子体质谱仪来检测矿砂的组成成分,最后测得磷尾矿砂主要含有氧化硅(SiO2)、氧化钙(CaO与Ca2O3)与氧化铁(FeO与Fe2O3)等成分,具体成分及含量比例如表1内所示。其中氧化硅所占百分比超过80.0%,和天然河砂组成成分基本一致。

表1 实测磷尾矿成分组成及各含量比例

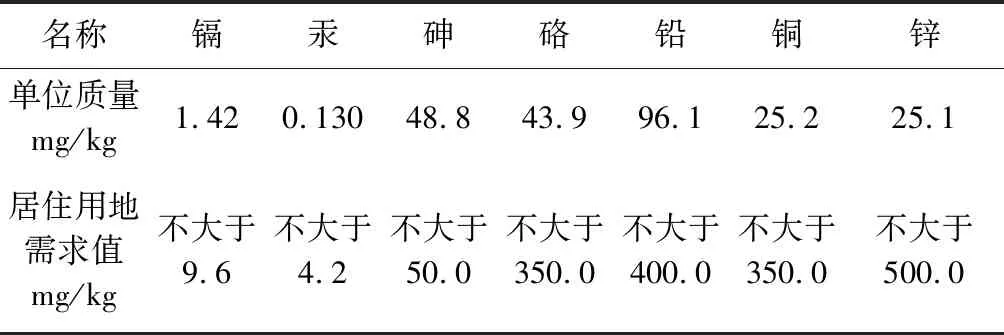

借助原子荧光法与分光光度仪法检测磷尾矿砂中所含重金属元素数量,最后将其数据整理成表2。观察表2内数值,磷尾矿砂内所含重金属元素的数量达到居住用地的要求,掺入黏土后进行路基填筑,加固了固结结构,有效避免了重金属元素流失的现象。

表2 磷尾矿重金属成分实测数据

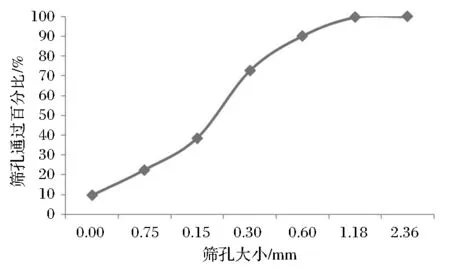

筛分磷尾矿砂,将筛分后的数据绘制成图1。通过图1变化折线可得出绝大部分的磷尾矿砂粒径变化范围为0.075~1.18mm,其所占比例大于90.0%,其细度模数M计算为1.75,划归到细砂档。若仅使用磷尾矿砂作为路床填充料,抗剪强度不达标,导致塑性及粘聚力等均不达标,整体性较低,为解决该问题,在其中外掺黏性材料,提升其黏性与塑性。

图1 磷尾矿砂筛分级配变化曲线图

2 黏土改良磷尾矿砂性能分析研究

黏土与磷尾矿砂单独填充路床时各自均有缺点。磷尾矿砂填充时黏粒少,固化较弱,颗粒松散,整体性较差。黏土填充时抗剪强度差,压实度不达标,因雨水侵蚀冲刷,稳定性较差。将黏土外掺入磷尾矿砂后,两者可形成互补作用,可有效提升混合料的强度与稳定性[4]。

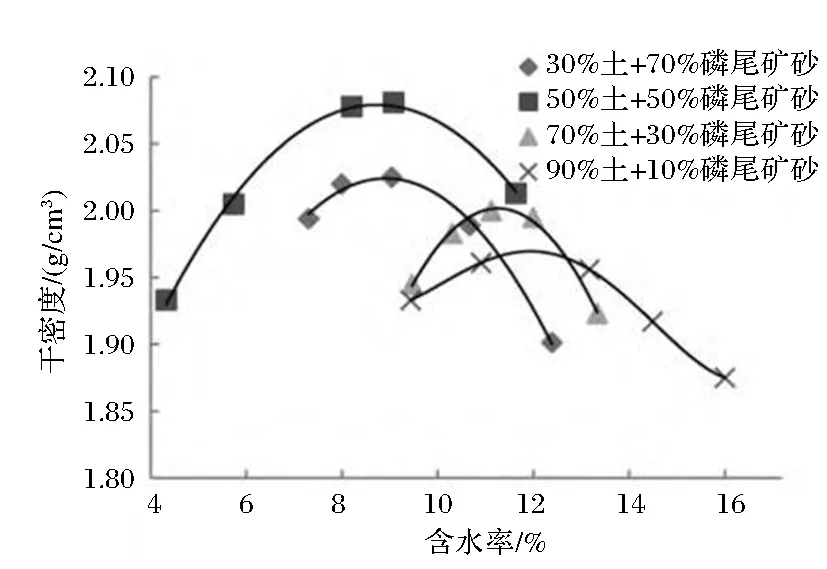

图2 黏土各外掺比例的混合料击实后干密度实测数据

本试验的目的是探析黏土外掺比例变化时对混合料性能的影响关系。设计30.0%、50.0%、70.0%、90.0% 4种变化的黏土外掺比例改良磷尾矿砂,各外掺比例混合料的干湿特性绘制成曲线图2。观察图2,可得黏土外掺比例与混合料的最大干密度值呈负相关关系,与最优含水比例呈正相关关系。黏土外掺比例增加,混合料内黏性成分变多,压实工作难度增大。磷尾矿砂划分到细砂、特细砂两个档,颗粒分布均匀,遇水或碾压后不会大程度地改变颗粒间的组成状态。黏土遇水或碾压后会黏结在一起成团,和尾矿砂无法搅拌均匀,黏土外掺比例升高,混合料最优含水比例升高,增加了后期洒水养生工序。所以在应用黏土改良磷尾矿砂时,必须严格把控黏土的外掺比例,确保混合料最优含水比例与施工质量。

磷尾矿砂由内摩擦力形成剪切强度,磷尾矿砂粒径较小,颗粒均匀、光滑度好且多以圆形、椭圆形存在,导致内摩擦力小、抗剪强度小。黏土抗剪强度即粘聚力大小受土颗粒间的黏结力决定。若土体内含有水分时,黏性土颗粒间会形成厚度不一的结合水膜,含水比例与土体的黏结力均会影响水膜厚度。

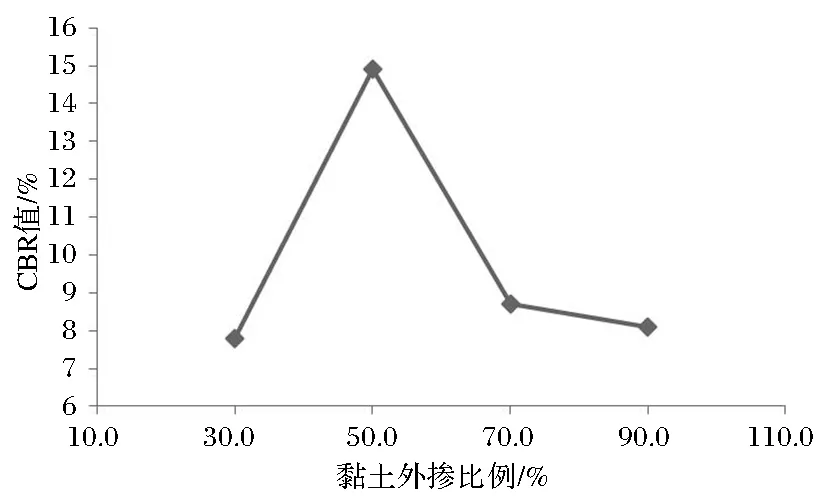

图3 黏土外掺比例变化时CBR变化值

分析图3变化折线,当黏土外掺比例增长时,CBR值先增加后下降,黏土外掺比例为50.0%时CBR值最大。磷尾矿砂外掺黏土时,内摩擦力与黏聚力共同作用下形成混合料的剪切强度。若黏土外掺比例小于50.0%,混合料主要为磷尾矿砂颗粒接触,当黏土外掺比例上升时,黏粒间胶结强度上升,黏性成分镶嵌在磷尾矿砂颗粒中,增大尾矿砂和黏土的接触面,填充体密实度增加,导致混合料抗剪强度上升,表现为CBR值升高。若黏土外掺比例超过50.0%,黏土外掺比例上升,磷尾矿砂颗粒大部分被黏土成分裹附,降低了磷尾矿砂颗粒间的接触,内摩擦力减小,黏聚作用上升并成为主要作用,黏土外掺比例大可增加内水膜厚度,降低了黏土胶结作用,从而减小了抗剪强度,表现为CBR值下降。

当磷尾矿砂内黏土外掺比例为50.0%时,混合料颗粒级配为最优状态,尾矿砂周围镶嵌与填充着大量受胶结作用而构成的黏性团,内摩擦力与黏聚力两者达到平衡且最优组合,此时抗剪强度达到顶峰,表现为CBR值最高。

3 磷尾矿砂填筑路床施工流程介绍

以国道302 K19+005~K21+010路段施工为例,周围无山丘,地处平原,地下水位较浅,多在0.4~1.6m范围内。工程填土高度范围在2.0~4.0m,磷尾矿料外掺比例50.0%时黏土可达到路床填料性能需求且施工方便。

在填筑前,参照相关规定处理好地基[5-7]。只有磷尾矿砂达到最优含水比例方可运送至施工现场。若含水比例过低,可外掺水至最优含水比例;若含水比例过高,可风干至最优含水比例。在运送时对运送车辆进行苫盖,避免运送时扬尘污染与水分蒸发。若发现颗粒组成或含水比例明显不同于其它砂源时应另放处理。

在施工场地完成掺配工作,运送车卸料后第一时间内利用挖掘机将尾矿砂与黏土按照1∶1的设计比例进行掺配并拌和均匀,杜绝发生部分抱团或离析状况。拌和完毕后,利用松铺系数与设计高程,获得松铺顶的高程。

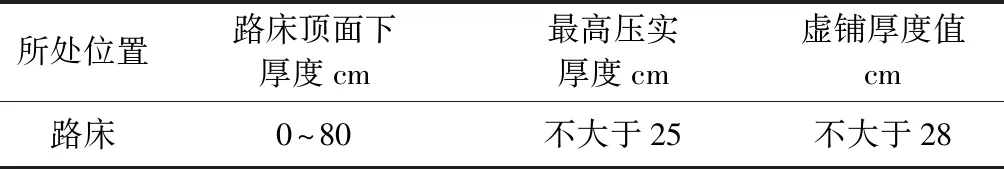

利用水平分层填筑的方法完成摊铺施工。结合高程控制点,利用推土机均匀推开混合料,竖直方向分段,遵循从低至高的原则依次摊铺,各个作业段,逐层预留好台阶,各摊铺厚度具体要求见表3描述。

表3 尾矿砂路基单层最高压实厚度要求值

摊铺后,紧跟整形工序,可选取平地机完成。在整形后利用压路机迅速碾压一次,尽快显露出不平整部分,利用平地机再次整形,每次整形后必须达到设计的坡度与路拱,尤其关注衔接部分的平顺性。

当混合料为最优含水比例或稍低于最优含水比例时,碾压前可采取振动压路机静压2遍后,采取振动压路机振动碾压7遍,最后采取钢轮压路机静压3遍。前2次碾压时速率保持在1.4~1.8km/h范围内,从第3次起至后续碾压速率保持在2.1~2.6km/h范围内。

当路床表面喷足水分后,可直接将素土覆盖其表面,进行后期养生,养生期间保证素土内含水量充足,并进行断交处理。

4 经济效益分析

仍以国道302 K19+005~K21+010路段施工为例,具体经济效益计算情况见表4内数据。分析表4内数值可推得,黏土外掺入磷尾矿砂具有一定的经济效益。受国内对环境的重视,砂石与石灰等原材料成本升高,公路施工成本上升[8]。黏土外掺磷尾矿砂可代替砂石,降低开采砂石量,减少场地浪费与环境污染,符合当代中国乃至世界的循环利用、减污降排的方针政策。

表4 改良磷尾矿砂和灰土材料经济效益计算分析

5 结论

以国道302 K19+005~K21+010路段施工为研究背景,探究黏土外掺比例对磷尾矿砂性能的影响关系。研究磷尾矿砂实测成分后设计黏土外掺比例30.0%、50.0%、70.0%、90.0% 4类对比试验混合料,选取干密度与CBR强度指标探究磷尾矿砂外掺黏土混合料的性能影响,同时分析混合料抗剪强度影响因素及机理。以国道302 K19+005~K21+010路段施工,介绍磷尾矿砂外掺黏土混合料在工程应用中的施工工艺与关键把控点,并分析该混合料的经济效益,最后得到如下结论:

(1)当磷尾矿砂内黏土外掺比例为50.0%时,混合料颗粒级配为最优状态,内摩擦力与黏聚力两者达到平衡且最优组合,抗剪强度达到顶峰,CBR值最高;

(2)黏土掺磷尾矿砂具有较好的经济效益,有效利用尾矿,符合国家提倡的绿色发展战略,值得推广应用。