弹簧疲劳试验机单空间与双空间布置试样的动力学分析

2019-03-27任梦鸿秦德霖

任梦鸿,秦德霖

(1.济南时代试金试验机有限公司,山东 济南 250300;2.北京工业大学,北京 100124)

弹簧疲劳试验机的加载机构是平面对心曲柄滑块机构,根据弹簧试样布置方式不同,分为单空间或双空间弹簧疲劳试验机。由于弹簧试样的不同布置方式,弹簧试样受到变形后施加给滑块的作用力不同,单空间弹簧疲劳试验机滑块受到脉动循环的作用力、双空间弹簧疲劳试验机滑块受到对称循环的作用力。为得到两种布置方式的受力特点,现对本公司生产的TPJ-W100弹簧疲劳试验机(以下简称试验机)进行单空间布置弹簧试样、双空间布置弹簧试样两种情况进行静态动力学分析。

1 试验机

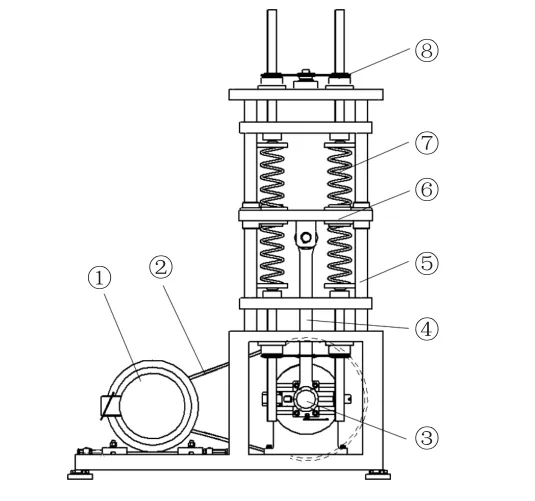

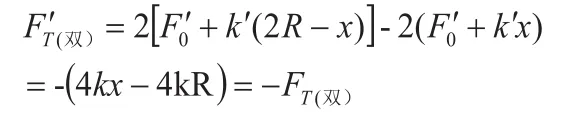

试验机主机结构如图1所示,采用永磁变频电机通过带传动,驱动偏心轮做圆周运动,偏心轮通过连杆与滑块连接,将偏心轮的圆周运动转化为滑块的直线往复移动,实现压缩弹簧或拉伸弹簧试样在变载荷作用下的疲劳试验。试验振幅通过偏心轮的偏心距(曲柄长度)调节,试验频率通过变频电机的变频器调节。

图1 主机结构

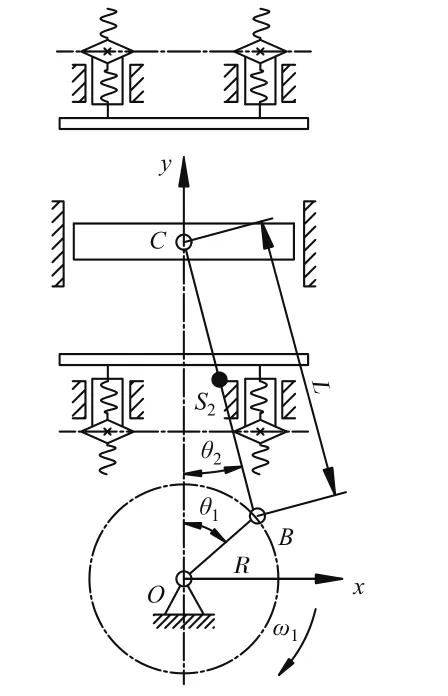

试验机的机构简图如图2所示,主要包括带传动(图中省略)、曲柄滑块机构、空间调节机构。其中,空间调节机构由链传动和螺杆螺旋传动组成,具有试验空间调节和弹簧试样预压、预拉功能。

图2 试验机的机构简图

2 曲柄滑块机构受力分析

2.1 动态静力分析

试验机的曲柄滑块加载机构简图见图2,以曲柄与机架的铰接点为坐标原点O,竖直向上为y轴,水平向右为x轴,建立直角坐标系。点B为曲柄与连杆的铰接点;点C为连杆与滑块的铰接点;以曲柄与y轴正方向重合为起点,顺时针方向旋转为正。R为曲柄长度,L为连杆长度,λ为曲柄与连杆的长度比λ=R/L,θ1为曲柄与y轴的夹角,θ2为连杆与y轴的夹角,S1为曲柄质心,与其回转中心O重合,S2为连杆质心,S3为滑块质心,简化为与铰点C重合,曲柄以角速度ω1做等速回转,对该机构进行运动学分析。

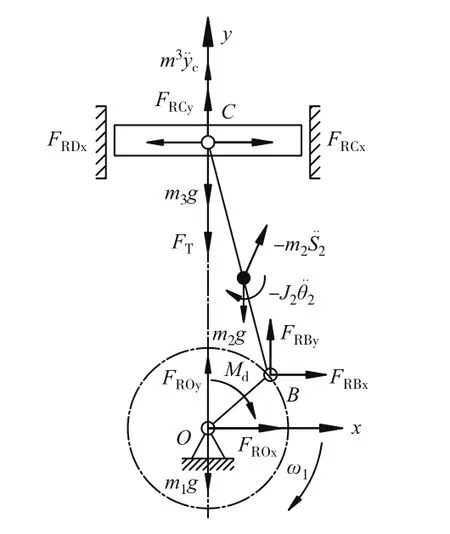

假设原动件曲柄匀速旋转,不考虑各运动副的摩擦力,机构受力简图如图3所示。

图3 曲柄滑块机构受力简图

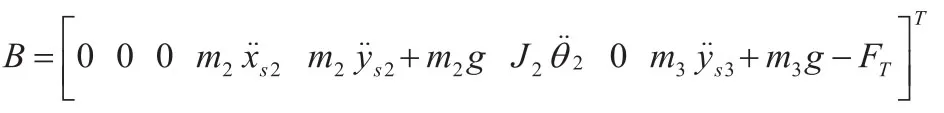

连杆质量为m2,对其质心的转动惯量为J2,滑块质量为m3,其质心与铰链C重合,FT为被测压缩弹簧试样的压力,不计弹簧试样自重,Md为作用到曲柄上的平衡力矩,曲柄滑块机构的动态静力分析方程[3]:AR=B

由于不考虑摩擦,滑块缺少一个力矩平衡方程,滑块导路中只有一个x方向的约束反力,所以A为8×8的方阵,其元素与构件位置有关。

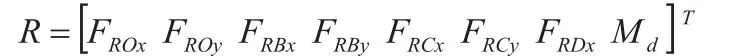

R为8×1列阵,包括机构各运动副的反力和作用于原动件上的平衡力矩:

B为8×1列阵,包括机构所受的外力、惯性力、惯性力矩:

2.2 试验形式

2.2.1 弹簧试样单空间布置

在试验机上空间布置两个弹簧试样,机构简图如图4所示。

图4 弹簧单空间布置

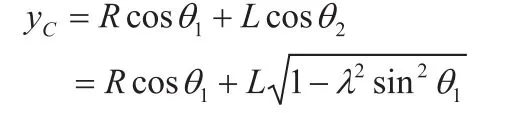

滑块质心c的位置方程为:

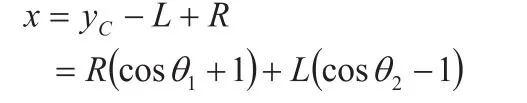

当布置压缩弹簧时,列阵B中的FT为弹簧试样的压缩试验力,由压缩弹簧试样的压缩量最大极限位置开始,弹簧的变形为:

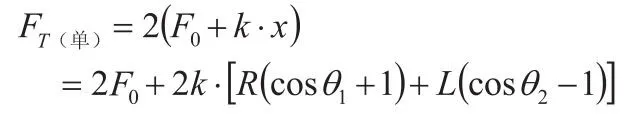

如果把弹簧的刚度定为常数k,两根弹簧并联,由于每根弹簧试样安装时,试验空间调节机构施加了预压力F0,则上空间两根压缩弹簧作用在滑块上的试验力为:

试验力方向向下,式中:

F0为单根压缩弹簧的预压力,N;k为单根压缩弹簧的刚度,N/m。

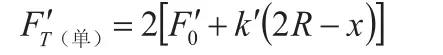

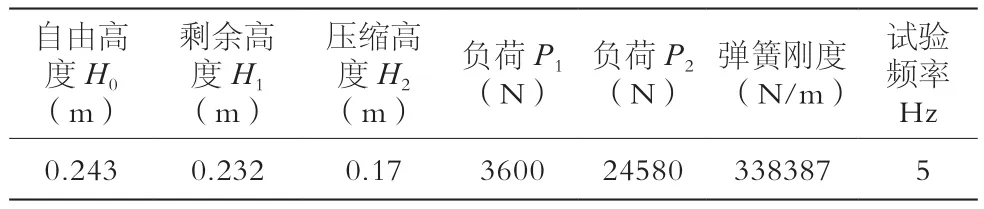

当安装拉伸弹簧时,列阵B中的FT用弹簧试样的拉伸试验力FT′代替,由拉伸弹簧试样的拉伸量最小极限位置开始,由于每根弹簧试样安装后,试验空间调节机构施加了预拉力F′0,则上空间两根拉伸弹簧作用在滑块上的试验力为:

方向向上,式中:F′0为单根拉伸弹簧的预拉力,N;k′为单根拉伸弹簧的刚度,N/m。

2.2.2 弹簧试样双空间布置

在试验机上空间和下空间各布置两根相同规格的弹簧试样,即滑块上部的两根弹簧并联,滑块下部的两根弹簧并联,试验机上空间和下空间的弹簧经过滑块串联。工作时,滑块受力方式为对称循环,机构简图如图5所示。

弹簧的变形为:

上、下空间各两根压缩弹簧对滑块的作用力为:

上、下空间各两根拉伸弹簧对滑块的作用力为:

图5 弹簧双空间布置

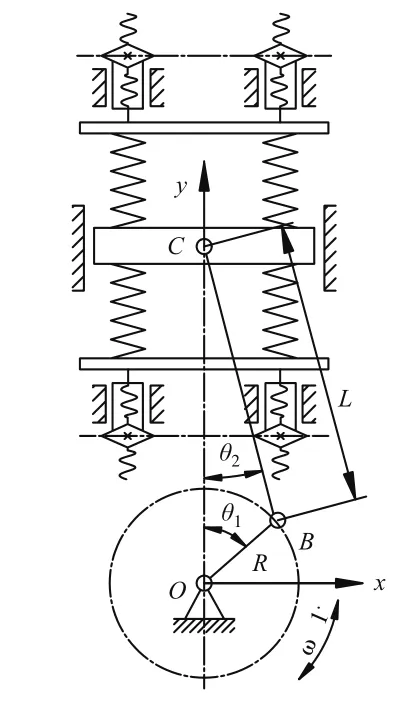

2.3 机构受力

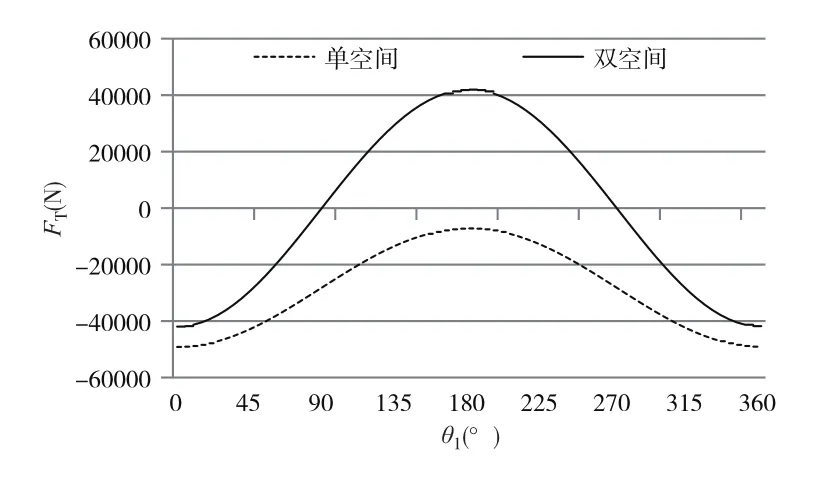

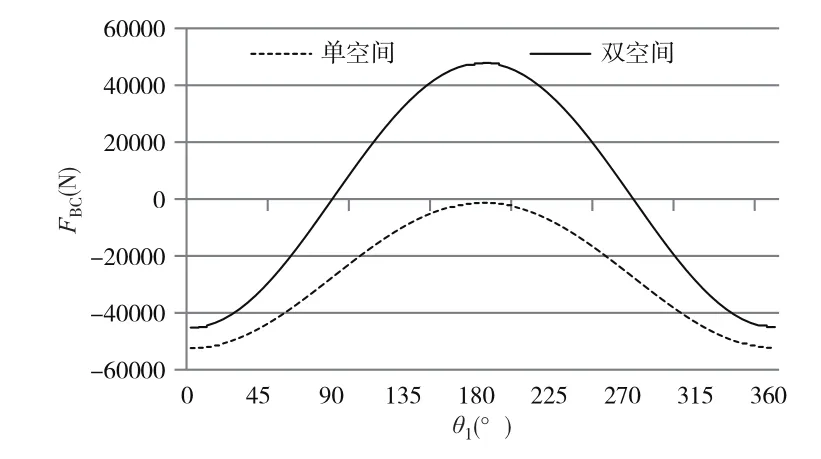

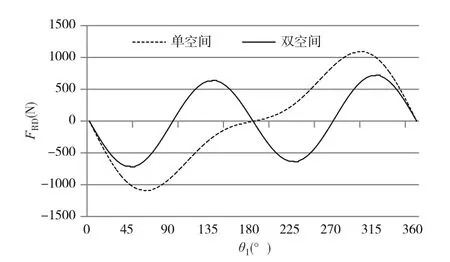

以上海中国弹簧制造有限公司的VE83403前悬架弹簧为例,该弹簧参数见表1,试验机的机构参数见表2(调节曲柄长度等于试验弹簧振幅)。根据弹簧试样单空间布置和双空间布置2种情况,将机构参数代入曲柄滑块机构动态静力分析方程,将机构的运动周期离散化,得到弹簧试样在一个周期中产生的试验力FT(见图6)、曲柄轴向受力FOB(见图6)、连杆轴向受力FBC(见图8)、滑块受力FRC(见图9)、导柱受力FRD(见图10),随曲柄转角θ1变化的情况。

表1 弹簧试样参数

表2 机构参数

图6 试验力 FT

图7 曲柄受力 FOB

图8 连杆受力 FBC

图9 滑块受力 FRC

图10 导柱受力 FRD

图6 中,弹簧试样作用在滑块上的试验力FT,单空间布置弹簧试样时,试验力FT为脉动循环;双空间布置弹簧试样时,试验力FT为对称循环。图7中,曲柄轴向受力中,单空间布置弹簧试样时,曲柄轴向力在90°~270°之间受拉力,在0~90°之间和270°~360°之间受压力;双空间布置弹簧试样时,在0°~360°之间受压力,峰值最小为0。图8中,单空间布置弹簧,连杆轴向受压力,在180°时,达到最小值;双空间布置弹簧时,连杆受拉力和压力对称循环。图9滑块受力,单空间布置弹簧试样,滑块受力为脉动循环;双空间布置弹簧试样时,滑块受力为对称循环。图10单空间布置弹簧试样时,滑块施加在导柱上的横向力,变化周期为2π;双空间布置弹簧试样时,滑块施加在导柱上的横向力,变化周期为π;双空间布置弹簧试样的导柱受力振幅较小。

2.4 摆动力和摆动力矩

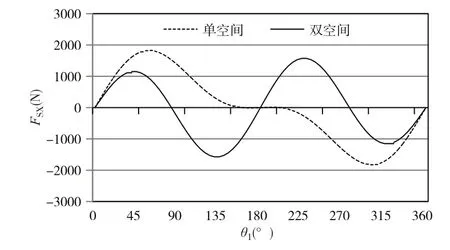

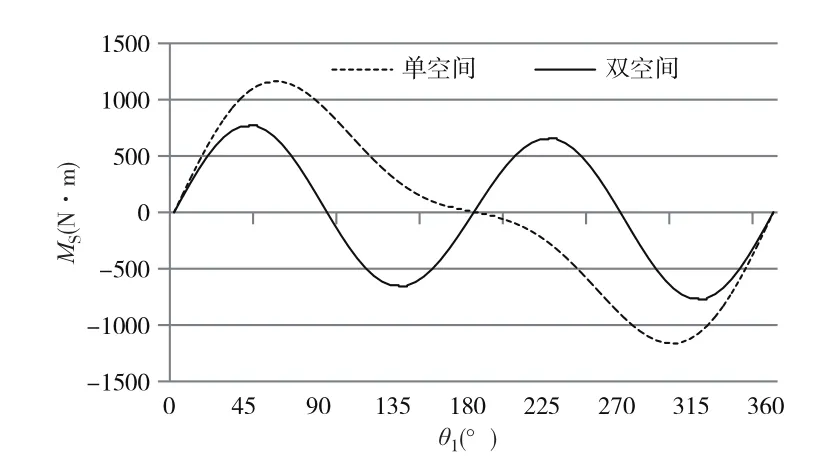

曲柄滑块机构通过滑块与导柱的移动副、曲柄固定座的转动副与机架相连,通过这两个运动副将约束反力作用在机架上,对机架x方向摆动力为FSX,见图11;y方向摆动力为FSy,见图12;对O点的摆动力矩为MS,见图13。

图11 x方向摆动力FSX

图12 y方向摆动力FSy

图11 中,单空间布置弹簧的x方向摆动力变化周期为2π,双空间布置弹簧的摆动力周期为π,双空间布置弹簧的x方向摆动力振幅较小。图12 中,单空间布置弹簧的y方向摆动力,为脉动循环;双空间布置弹簧的y方向摆动力,为对称循环。图13中,单空间布置弹簧的摆动力矩周期为2π,双空间布置弹簧的摆动力矩周期为π,且双空间布置弹簧的摆动力矩振幅较小。

图13 摆动力矩 MS

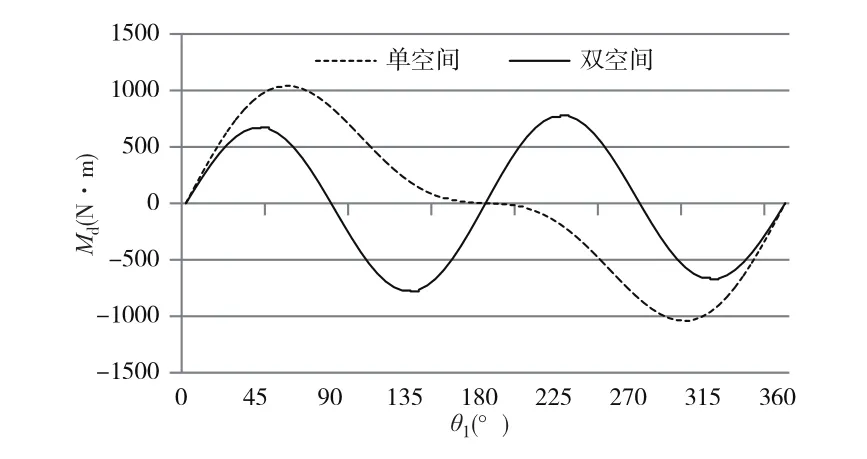

2.5 平衡力矩

在动态静力分析方程中得到与惯性载荷和弹簧负载相对应的平衡力矩Md,见图14。

图14 平衡力矩 Md

图14 中,单空间布置弹簧的平衡力矩周期为2π,双空间布置弹簧的平衡力矩周期为π,且双空间布置弹簧的平衡力矩振幅较小。

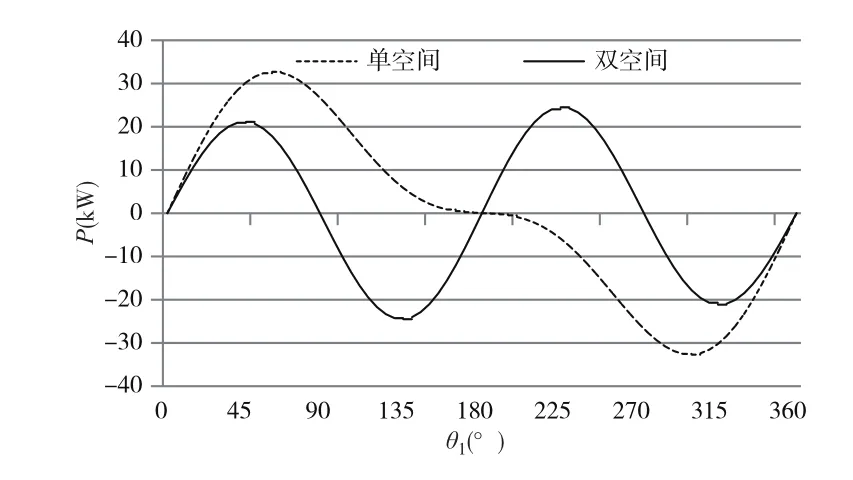

2.6 驱动功率

根据惯性载荷和弹簧负载相对应的平衡力矩Md与曲柄角速度ω1的乘积得到驱动功率P,见图15。

图15 驱动功率 P

图15 中,单空间布置弹簧的驱动功率变化周期为2π,双空间布置弹簧的驱动功率变化周期为π,且双空间布置弹簧的驱动功率振幅较小。

3 结论

通过在同一试验机上,对单空间和双空间分别布置相同弹簧试样,进行受力分析,得到曲柄滑块机构的受力、摆动力、摆动力矩、平衡力矩、驱动功率在曲柄匀速旋转一个周期内的变化规律。双空间布置弹簧试样的试验机与单空间布置弹簧试样的试验机相比,双空间布置弹簧试样的试验机振动频率高、摆动力矩振幅小、驱动功率振幅小。